1.本发明属于阻火器相关的技术领域,特别是涉及一种阻火器的排气结构。

背景技术:

2.阻火器是用来阻止易燃气体和易燃液体蒸汽的火焰蔓延的安全装置。一般安装在输送可燃气体的管道中,或者通风的槽罐上,阻止传播火焰(爆燃或爆轰)通过的装置,由阻火芯、阻火器外壳及附件构成。

3.阻火器通常安装于厂房的墙壁上,并在阻火器上设置排气管,以将途经阻火器的气体向外导出,其中排气管的出口管段设置为弯管结构,并朝背离墙壁的方向设置,以免排气管排出的气体直接作用于墙壁而对墙壁造成损伤。目前,现有的阻火器在工作时的,受到气体内杂质的影响,容易造成阻火器上阻火芯的堵塞,而当阻火器再次面对高压强的气体时,堵塞于阻火芯上的杂质会瞬间打通,并形成一股强有力的冲击炮作用于排气管的出口管段,从而使得出口管段变拉直,或者发生扭曲变形,这样会影响该排气管最终的排气口朝向,并给厂房的生产带有一定的安全隐患,为此,企业需要更换排气管,在更换排气管的过程中,需要停止阻火器的使用,这对企业的生产造成一定的影响。

技术实现要素:

4.基于此,有必要针对现有技术中存在的技术问题,提供一种阻火器的排气结构。

5.一种阻火器的排气结构,包括连接法兰,及设于所述连接法兰上的粗管和细管,所述细管设置于所述粗管的内部,且所述细管与所述粗管之间形成有空腔;其中所述细管相对于所述粗管部分向外伸出,所述细管上设于所述粗管内的部分设置有阻散管,所述阻散管能够引导所述连接法兰导入至所述细管内的介质部分流入所述空腔,并由所述粗管向外排出。

6.在其中一个实施例中,所述阻散管包括交替设置的阻气环和排气管段,所述阻气环朝所述阻散管的圆心线方向部分凸起并形成有阻挡部,所述排气管段上开设有排气通道。

7.在其中一个实施例中,所述阻挡部设置为环状结构。

8.在其中一个实施例中,所述阻挡部的内径自远离所述连接法兰的方向先逐渐减小,再逐渐增大。

9.在其中一个实施例中,所述排气通道包括多个条形孔,所述条形孔沿所述排气管段的轴向方向设置于所述排气管段上,多个所述条形孔间隔地分布于所述排气管段上。

10.在其中一个实施例中,多个所述条形孔均匀地分布于所述排气管段的四周。

11.在其中一个实施例中,所述阻散管的两个端部分别设置为排气管段。

12.在其中一个实施例中,所述排气管段与所述阻气环依次以焊接的方式进行连接固定。

13.在其中一个实施例中,所述细管的出口朝向,与所述粗管的出口朝向相同。

14.由于上述技术方案的运用,本发明与现有技术相比具有下列优点:

15.本发明的阻火器的排气结构,通过上述合理的结构设置,使得排气结构应用于阻火器上使用时,阻火器通过连接法兰向外排出的介质一部分直接由细管向外排出,另一部分在阻散管的作用下会进入至细管与粗管之间的空腔,并由粗管向外排出,以此达到分流的作用,以降低介质经由该排气结构外排时对细管及粗管造成的冲击力,进而对细管及粗管起到保护的作用,以此解决排气结构最终排气口朝向的问题,具有消除安全隐患,延长使用寿命的作用。

附图说明

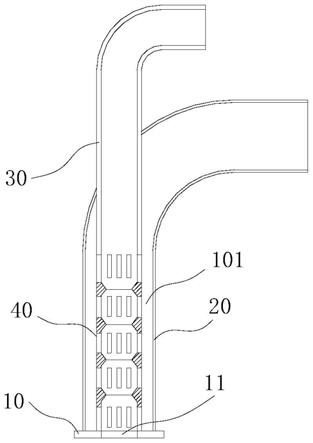

16.图1为本技术一实施例所提供的阻火器的排气结构的结构示意图。

17.图2为本技术中阻散管的结构示意图。

18.其中,10、连接法兰;11、法兰孔;20、粗管;30、细管;40、阻散管;41、阻气环;411、阻挡部;42、排气管段;421、排气通道;101、空腔。

具体实施方式

19.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。

21.请参阅图1、图2,本发明一实施例所提供的阻火器的排气结构,包括连接法兰10、及设于连接法兰10上的粗管20和细管30。

22.需要说明的是,本实施例的排气结构应用于阻火器(图未示)上时,具体可通过连接法兰10安装于阻火器上,以便于将该排气结构安装于阻火器上。

23.在本实施例中,本实施例的细管30设置于粗管20的内部,且细管30与粗管20之间形成有空腔101;其中,细管30相对于粗管20部分向外伸出,使得本实施例的排气结构工作时,一部分能够途经细管30直接向外排出,另一部分能够途经粗管20向外排出,以此对途经该排气结构向外排出的介质达到分流的作用。需要说明的是,本实施例的细管30具体安装于连接法兰10的法兰孔11所在的位置,而粗管20安装于连接法兰10上法兰孔11的外围位置,具体可采用焊接的方式进行连接固定,使得该阻火器能够途经该连接法兰10直接朝细管30内排入介质。

24.其中,本实施例的细管30上设于粗管20内的部分设置有阻散管40,阻散管40能够引导连接法兰10导入至细管30内的介质部分流入空腔101,并由粗管20向外排出。也就是说,本实施例的排气结构工作时,由连接法兰10导入至细管30的部分能够途经阻散管40排入至空腔101内,并由粗管20向外排出。

25.具体地,本实施例的阻散管40包括交替设置的阻气环41和排气管段42,阻气环41朝阻散管40的圆心线方向部分凸起并有阻挡部411,排气管段42上开设有排气通道421。

26.可以理解,由连接法兰10排入至细管30的阻散管40内时,可直接由排气管段42的排气通道421直接排入至空腔101内;于此同时,阻气环41的阻挡部411能够阻隔介质,并引导介质朝排气管段42上排气通道421的方向流动,以使导入至细管30内的介质能够尽可能多地导向至空腔101内,并最终由粗管20向外排出。

27.在本实施例中,本实施例的阻挡部411设置为环状结构,以进一步提高该阻气环41上阻挡部411对介质的阻挡效果,并引导介质朝排气管段42上排气通道421的方向进行引导。当然,需要说明的是,阻挡部411不局限为图示所示,对本领域技术人员来说,可将阻挡部411设置为圆弧状结构,或者多个零散的凸起方式,在此就不展开阐述。

28.其中,本实施例的阻挡部411的内径自远离连接法兰10的方向线逐渐减小,在逐渐增大,利用阻挡部411的斜面结构来阻隔并引导介质的流向,最终从排气通道421的方向向外排出。当然,需要说明的是,本实施例的阻挡部411的横截面设置为其它形状,比如在阻挡部411上设置不规则的导流面,在此就不展开阐述。

29.在本实施例中,本实施例的排气通道421包括多个条形孔,所述条形孔沿排气管段42的轴向方向设置于排气管段42上,多个条形孔间隔地分布于排气管段42上,以此具体实现该排气通道421在排气管段42上的结构设置。

30.可以理解,将排气通道421的条形孔沿排气管段42的轴向方向设置于排气管段42上,以此提高排气管段42的结构强度。需要说明的是,排气通道421不局限为图示所述,对本领域技术人员来说,可将条形孔沿排气管段42的径向方向设置,又或者将条形孔设置为其它形式。

31.进一步地,本实施例的多个条形孔均匀地分布于排气管段42的四周,以此增加排气管段42上供介质导出的通道。

32.在本实施例中,本实施例的阻散管40的两个端部分别设置为排气管段42,以提高介质途经阻散管40朝空腔101排入的介质量。

33.本实施例的排气管段42与阻气环41依次以焊接的方式进行连接固定,以此具体实现该阻散管40的生产制备。

34.另外,需要说明的是,本实施例的细管30的出口朝向,与粗管20的出口朝向相同。

35.综上,本发明的阻火器的排气结构,通过上述合理的结构设置,使得排气结构应用于阻火器上使用时,阻火器通过连接法兰向外排出的介质一部分直接由细管向外排出,另一部分在阻散管的作用下会进入至细管与粗管之间的空腔,并由粗管向外排出,以此达到分流的作用,以降低介质经由该排气结构外排时对细管及粗管造成的冲击力,进而对细管及粗管起到保护的作用,以此解决排气结构最终排气口朝向的问题,具有消除安全隐患,延长使用寿命的作用。

36.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

37.以上所述实施例仅表达了本发明的几种实施例,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。