1.本实用新型涉及输电塔防坠落领域,具体涉及一种输电塔导轨式防坠落装置用轨道组件。

背景技术:

2.国内针对架空输电线路杆塔高空坠落的预防措施,多采用安装导轨式防坠落装置或钢绞线防坠落装置,其导轨式防坠落装置主要由导轨、方向转换器、防坠自锁器、安全绳、紧固件和连接金具等部件组成,其中导轨、转向器等部件通过连接件安装固定在杆塔的杆身及横担上,作业人员在上下杆塔或进行高处转移作业时,随身携带防坠自锁器和安全带,防坠自锁器通过安全钩及连接绳与作业人员身上的安全带连接,作业人员将防坠器放入相应规格的导轨后就能带动其上下移动,防坠器能在导轨中自如滑动,通过导轨到达杆塔的相应位置。倘若高处作业人员失足跌落,防坠自锁器可将作业人员牢固地锁在导轨上,防止作业人员坠落而造成伤亡事故。

3.现有的导轨多采用用碳素结构钢、铝合金或不锈钢制造,导轨型式有c型(槽型)和t型(工型)等。由于现有相邻两组导轨之间通过钣金件实现固定连接,如通过固定架条等,从而在相邻两组导轨连接处之间容易出现左右错位或高低错位,进而防坠自锁器在导轨连接处之间容易出现卡涩的现象,使得防坠自锁器无法顺利通过相邻两组导轨之间,即影响防坠自锁器顺利通过相邻两组导轨之间。

技术实现要素:

4.解决的技术问题

5.针对现有技术所存在的上述缺点,本实用新型提供了一种输电塔导轨式防坠落装置用轨道组件,能够有效地解决现有技术现有相邻两组导轨之间通过钣金件实现固定连接,如通过固定架条等,从而在相邻两组导轨连接处之间容易出现左右错位或高低错位,进而防坠自锁器在导轨连接处之间容易出现卡涩的现象,使得防坠自锁器无法顺利通过相邻两组导轨之间,即影响防坠自锁器顺利通过相邻两组导轨之间的问题。

6.技术方案

7.为实现以上目的,本实用新型通过以下技术方案予以实现:

8.一种输电塔导轨式防坠落装置用轨道组件,包括导轨,所述导轨包括轨体和对称设置在轨体上倒钩部,倒钩部上均开设有用于限位的限位槽;以及两组连接件,两组所述连接件对称夹持固定安装在相邻导轨之间,且连接件宽度与相邻导轨的限位槽之间的间距相等,连接件包括连接板以及与上倒钩部卡接的钩部。

9.更进一步地,所述轨体为t型结构,其包括轨条部和轨架部,轨架部与轨条部之间设置有倒角部,所述倒钩部对称设置在轨架部远离轨条部的一端;

10.通过在轨架部与轨条部之间设置有倒角部,便于防坠自锁器在轨体上移动。

11.更进一步地,所述倒钩部远离轨架部一侧均设置有横截面为等腰梯形的凸出部,

所述钩部内侧设置有与凸出部配合的弧槽;

12.通过弧槽,便于钩部旋转卡入倒钩部,避免采用造成旋转阻碍,通过设置等腰梯形的凸出部,当将钩部旋转卡入倒钩部后,其弧槽余凸出部相抵,从而进一步提高钩部与倒钩部之间的卡接的稳定性。

13.更进一步地,所述凸出部与轨条部间距为a,所述钩部为矩形结构,其长度与宽度分别为b与c,a小于b且大于c;

14.通过a小于b且大于c,从而使得钩部旋转卡入倒钩部。

15.更进一步地,所述倒钩部远离轨条部一侧设置有楔形面;

16.通过设置楔形面,避免对钩部旋转卡入倒钩部造成旋转阻碍。

17.更进一步地,所述连接板上等距离开设有至少两组固定孔;

18.通过螺栓等固定件与固定孔的配合,不仅实现两组连接件之间的相互固定,使得两组钩部夹持包裹在倒钩部上,同时实现将两组连接件固定在杆塔的杆身及横担上。

19.更进一步地,所述钩部两端均设置有宽度小于钩部沟槽宽度且与限位槽卡接限位配合的限位块,限位块宽度小于限位槽的宽度;

20.通过限位块与限位槽限位配合,实现导轨与两组连接件之间的限位,避免导轨在两组连接件之间的相对移动;同时通过限位块小于限位槽的宽度,从而避免对钩部旋转卡入倒钩部造成旋转阻碍。

21.有益效果

22.采用本实用新型提供的技术方案,与已知的公有技术相比,具有如下有益效果:

23.本实用新型通过将两组连接件的钩部分别旋转卡在导轨的倒钩部上,不仅便于快速将连接件卡在导轨上,操作简单,而且使得两组连接件的钩部分别包裹在导轨的倒钩部的两侧,对相邻两组导轨之间的倒钩部进行限位导向,从而避免相邻两组导轨连接处之间出现左右错位或高低错位,进而避免防坠自锁器在导轨连接处之间容易出现卡涩,使得防坠自锁器顺利通过相邻两组导轨之间。

附图说明

24.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

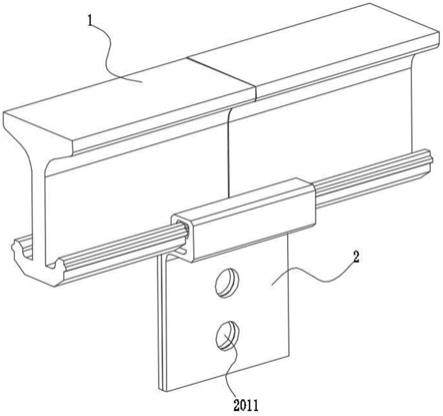

25.图1为本实用新型的两组连接件夹持固定在相邻两组导轨之间的结构示意图;

26.图2为本实用新型的两组连接件夹持固定在导轨之间的截面结构示意图;

27.图3为本实用新型的限位块卡在限位槽时的两组连接件夹持固定在导轨之间的截面结构示意图;

28.图4为本实用新型的导轨结构示意图;

29.图5为本实用新型的连接件结构示意图;

30.图6为本实用新型的连接件旋转卡入导轨的截面示意图;

31.图中的标号分别代表:1-导轨;101-轨体;1011-轨条部;1012-轨架部;102-倒钩部;1021-凸出部;1022-楔形面;103-限位槽;2-连接件;201-连接板;2011-固定孔;202-钩

部;2021-弧槽;2022-限位块。

具体实施方式

32.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

33.下面结合实施例对本实用新型作进一步的描述。

34.实施例

35.本实施例的一种输电塔导轨式防坠落装置用轨道组件,参照图1-6:包括导轨1,导轨1包括轨体101和对称设置在轨体101上倒钩部102,倒钩部102上均开设有用于限位的限位槽103;以及两组连接件2,两组连接件2对称夹持固定安装在相邻导轨1之间,且连接件2宽度与相邻导轨1的限位槽103之间的间距相等,连接件2包括连接板201以及与上倒钩部102卡接的钩部202。

36.其中,轨体101为t型结构,其包括轨条部1011和轨架部1012,轨架部1012与轨条部1011之间设置有倒角部,倒钩部102对称设置在轨架部1012远离轨条部1011的一端;

37.通过在轨架部1012与轨条部1011之间设置有倒角部,便于防坠自锁器在轨体101上移动。

38.其中,倒钩部102远离轨架部1012一侧均设置有横截面为等腰梯形的凸出部1021,钩部202内侧设置有与凸出部1021配合的弧槽2021;

39.通过弧槽2021,便于钩部202旋转卡入倒钩部102,避免采用造成旋转阻碍,通过设置等腰梯形的凸出部1021,当将钩部202旋转卡入倒钩部102后,其弧槽2021余凸出部1021相抵,从而进一步提高钩部202与倒钩部102之间的卡接的稳定性。

40.其中,凸出部1021与轨条部1011间距为a,钩部202为矩形结构,其长度与宽度分别为b与c,a小于b且大于c;

41.通过a小于b且大于c,从而使得钩部202旋转卡入倒钩部102。

42.其中,倒钩部102远离轨条部1011一侧设置有楔形面1022;

43.通过设置楔形面1022,避免对钩部202旋转卡入倒钩部102造成旋转阻碍。

44.其中,连接板201上等距离开设有至少两组固定孔2011;

45.通过螺栓等固定件与固定孔2011的配合,不仅实现两组连接件2之间的相互固定,使得两组钩部202夹持包裹在倒钩部102上,同时实现将两组连接件2固定在杆塔的杆身及横担上。

46.其中,钩部202两端均设置有宽度小于钩部202沟槽宽度且与限位槽103限位配合的限位块2022,限位块2022宽度小于限位槽103的宽度;

47.通过限位块2022与限位槽103限位配合,实现导轨1与两组连接件2之间的限位,避免导轨1在两组连接件2之间的相对移动;同时通过限位块2022小于限位槽103的宽度,从而避免对钩部202旋转卡入倒钩部102造成旋转阻碍。

48.工作原理:如图6,将连接件2的钩部202垂直卡入导轨1的倒钩部102,再将连接件2

向远离导轨1方向旋转90

°

,从而实现钩部202与倒钩部102的卡接配合,进而通过钩部202与倒钩部102的旋转卡入,便于快速将连接件2卡在导轨1上,操作简单;通过将两组连接件2对称卡接在相邻两组导轨1之间,并通过将两组连接件2相互固定,从而使得两组连接件2的钩部202分别包裹在导轨1的倒钩部102的两侧,对相邻两组导轨1之间的倒钩部102进行限位导向,从而避免相邻两组导轨连接处之间出现左右错位或高低错位,进而避免防坠自锁器在导轨连接处之间容易出现卡涩,使得防坠自锁器顺利通过相邻两组导轨之间。

49.该轨道组件通过将两组连接件2的钩部202分别旋转卡在导轨1的倒钩部102上,不仅便于快速将连接件2卡在导轨1上,操作简单,而且使得两组连接件2的钩部202分别包裹在导轨1的倒钩部102的两侧,对相邻两组导轨1之间的倒钩部102进行限位导向,从而避免相邻两组导轨连接处之间出现左右错位或高低错位,进而避免防坠自锁器在导轨连接处之间容易出现卡涩,使得防坠自锁器顺利通过相邻两组导轨之间。

50.以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不会使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。