1.本发明涉及手套加工设备技术领域,具体涉及一种全自动手套包装机。

背景技术:

2.手套可用来隔离细菌和病毒,防止交叉感染,其目前已广泛应用于餐饮服务、食品加工等行业,可为餐饮服务、食品加工等行业提供卫生和安全保障,为保证手套使用的干净卫生,手套的生产过程包括热合成型、折叠、包装等。热合成型生产得到的是包括手套部分和边料部分的半成品,因此,后续还需要进行手套部分和边料部分的分离才能得到手套的成品,分离后得到的手套需要先折叠成较小尺寸,以方便装入到小包装袋中。

3.现有手套很多是依靠人工对手套部分和边料部分进行分离,且分离后的手套很多还是通过人工折叠后再塞到小包装袋,同时,由于手套为柔性结构,不易通过设备进行自动包装,因此,目前仍主要以人工的方式将手套装入包装袋中,再将包装袋放入塑封机中进行封边。这种手套分离、折叠及包装方式不仅生产效率、产能、质量低,而且人工成本高、作业人员的劳动强度大。

技术实现要素:

4.本发明提出一种全自动手套包装机,通过该设备,不仅手套和边料的分离效率、手套的折叠效率和包装效率高,手套的产能、质量也更高,而且人工成本和作业人员的劳动强度低。

5.为实现上述目的,本发明采用以下技术方案:

6.一种全自动手套包装机,包括机座和设置在机座上的输送装置、预撕装置、撕边装置、折叠装置及装袋装置,所述输送装置用于将带边料的手套卷输送至所述预撕装置,所述预撕装置于将带边料的手套卷进行分切和向下冲压手套手指夹缝处的边料使预撕线局部断裂,所述撕边装置用于将手套和边料撕离,所述折叠装置用于对手套进行折叠,所述装袋装置用于将折叠好的手套进行装袋。

7.优选地,所述预撕装置包括机架、预撕机构及分切机构,所述预撕机构包括手套托板、压料组件、预撕组件,所述手套托板固设在所述机架上,所述压料组件可升降设置在所述手套托板上方用于向下压住手套及其边料,所述预撕组件用于向下冲压手套手指夹缝处的边料,所述分切机构包括上切刀、下切刀及切刀驱动件,所述下切刀固设在所述机架上,所述上切刀可升降设置在所述机架上且位于所述下切刀上方,所述切刀驱动件用于驱动所述上切刀升降。

8.优选地,所述压料组件包括预撕连接板、活动压板及压料驱动缸,所述预撕连接板固定连接在所述上切刀的出料端,所述活动压板可升降设置在所述预撕连接板的下方,且其通过所述压料驱动缸驱动;

9.所述预撕组件包括预撕活动板、预撕驱动缸及预撕顶针,所述预撕活动板通过所述预撕驱动缸可升降设置在所述预撕连接板和活动压板之间,所述预撕活动板上设有若干

所述预撕顶针,所述活动压板和手套托板上均开设有供所述预撕顶针下压穿过的下压口;

10.所述预撕活动板上设有若干腰孔,所述腰孔的尺寸大于所述预撕顶针的尺寸,所述预撕顶针活动插设在所述腰孔上,且其通过螺母进行固定,所述下压口的尺寸与所述腰孔的尺寸相适配。

11.优选地,所述预撕连接板上还设有电烙铁。

12.优选地,所述撕边装置包括撕边夹持机构、撕边机构及压腕机构,所述撕边夹持机构用于将带边料的手套移动至所述撕边机构,所述压腕机构设置在所述撕边机构上方,用于向下压住带边料的手套的手腕部位,然后所述撕边机构和撕边夹持机构反向移动配合将手套和边料部分撕离。

13.优选地,所述撕边机构包括第一移动模组和置料台,所述第一移动模组用于驱动所述置料台移动,所述压腕机构设置在所述置料台上;

14.所述压腕机构包括手腕压紧块和手腕压紧缸,所述手腕压紧块通过所述手腕压紧缸可升降设置在所述置料台的上方;

15.所述撕边夹持机构包括第二移动模组、撕边夹持基座、撕边夹持底板、撕边夹持压板及撕边夹持驱动缸,所述第二移动模组用于驱动所述撕边夹持基座移动,所述撕边夹持底板固设在所述撕边夹持基座上,所述撕边夹持压板铰接在所述撕边夹持基座上,且其通过所述撕边夹持驱动缸驱动。

16.所述撕边机构的下方设有边料收集斗,边料收集斗两侧分别开设有一贯穿的通口,其中一侧所述通口连接有鼓风机,另一侧所述通口通过管道连接外部边料收集装置。

17.优选地,所述折叠装置包括折叠底座、设置在所述折叠底座上的多组折叠机构,多组所述折叠机构沿不同方向设置,用于对手套沿不同方向进行多次折叠。

18.优选地,所述折叠机构包括折叠座、折叠板及折叠驱动模组,所述折叠座上开设有折叠槽,所述折叠板通过所述折叠驱动模组可升降设置在所述折叠槽上方,折叠座上开设有供上一组所述折叠机构上的折叠板通过的折叠口。

19.优选地,所述装袋装置依次包括放卷机构、第一封边机构、袋口夹持机构、第二封边机构、切口机构及切袋机构,所述放卷机构用于未封边包装袋卷料的放卷,所述第一封边机构用于对未封边包装袋的底边进行封边,所述袋口夹持机构用于夹持具有底边封边的包装袋两侧,将折叠好的手套塞入,所述第二封边机构用于对塞入手套的包装袋的顶边和侧边进行封边,所述切口机构用于将封边好的包装袋切割出预撕开口,所述切袋机构用于将已封边包装袋卷切断分离。

20.优选地,所述第一封边机构包括第一竖板、第一导杆、第二竖板、第一安装板、第二安装板、第一封边板及第一封边驱动缸,所述第一竖板为平行设置的两个,两个所述第一竖板之间设有所述第一导杆,所述第二竖板活动地穿设于所述第一导杆上,所述第一安装板固设于所述第一竖板上,所述第二安装板固设于所述第二竖板上,并与所述第一安装板相对设置,所述第一安装板和第二安装板上相对设置有所述第一封边板,至少有一组所述第一封边板的下端突出形成有预封部,所述第一封边驱动缸用于驱动所述第二竖板往第一竖板方向移动;

21.所述袋口夹持机构包括袋口夹持底座、袋口夹持爪及袋口夹持驱动缸,所述袋口夹持底座上设有滑动槽,所述袋口夹持爪包括相对设置的两组,所述袋口夹持爪的底端滑

动卡设在所述滑动槽内,且其通过所述袋口夹持驱动缸驱动,所述袋口夹持爪包括移动杆、安装杆及袋口夹持块,所述安装杆横向设置在所述移动杆的顶端,所述安装杆两端分别设置有一袋口夹持块,所述袋口夹持块上设有防滑纹,且相对设置的两组所述袋口夹持块上的防滑纹错位设置;

22.所述第二封边机构包括第三竖板、第二导杆、第四竖板、第三安装板、第四安装板、第二封边板及第二封边驱动缸,所述第三竖板为平行设置的两个,两所述第三竖板之间设有所述第二导杆,所述第四竖板活动地穿设于所述第二导杆上,所述第三安装板固设于所述第三竖板上,所述第四安装板固设于所述第四竖板上,并与所述第三安装板相对设置,所述第三安装板和第四安装板上相对设置有所述第二封边板,所述第二封边板的上端突出形成有上封边部、中间突出形成有竖直的中封边部,所述第二封边驱动缸用于驱动所述第四竖板往第三竖板方向移动;

23.所述切口机构包括切口基座、切口刀头及切口驱动缸,所述切口基座上开设有一供已封边包装袋卷料通过的传料口,所述切口刀头可升降设置在所述传料口的一侧,所述切口刀头通过所述切口驱动缸驱动,所述切口刀头上设有切口刀片,所述切口刀头下方设有一角料收集箱;

24.所述切袋机构包括切袋基架、导料轮组、导料电机、切袋刀座、切袋刀头、切袋驱动缸,所述切袋基架的进料端两侧分别设有一导料板,所述导料轮组包括两组,分别转动设置在所述切袋基架且位于已封边包装袋卷的两侧面牵引配合输送已封边包装袋,其中一组导料轮组通过所述导料电机驱动,所述切袋基架的出料端固设有所述切袋刀座,所述切袋刀头的一端铰接在所述切袋刀座的一端,所述切袋刀头的另一端通过所述切袋驱动缸驱动,所述切袋刀头上设有切袋刀片。

25.采用上述技术方案后,本发明与背景技术相比,具有如下优点:

26.1、本发明一种全自动手套包装机,通过输送装置将带边料且设有预撕线的手套卷输送至预撕装置,预撕装置向下冲压手套手指夹缝处的边料使预撕线局部断裂,与此同时将手套卷按个进行分切,预撕好的手套经过撕边装置将手套和边料撕离,折叠装置用于对手套进行折叠,最后将那个折叠好成较小尺寸的手套通过装袋装置进行装袋,通过该设备,不仅手套和边料的分离效率、手套的折叠效率和包装效率高,手套的产能、质量也更高,而且人工成本和作业人员的劳动强度低。

27.2、本发明一种全自动手套包装机,手套在撕边前先经过预撕机构上的预撕顶针将手套手指夹缝处的边料顶入下压口内,使预撕线局部断裂,便于后续进行撕边作业,提高手套和边料的分离效率和成功率,在预撕的同时,分切机构将外部装置输送带边料的手套卷进行分切,两个作业流程同时进行,提高手套的产能和质量。

28.3、本发明一种全自动手套包装机,分切机构上设有电烙铁,在分切手套时,电烙铁对手套进行热熔,使若干层手套的手腕部位粘在一起,防止后续流程中,若干层的手套移位。

29.4、本发明一种全自动手套包装机,通过撕边夹持机构先将带边料的手套进行夹持,再移动至所述撕边机构,后下压压腕机构在手套的手腕部位,然后撕边机构相对撕边夹持机构反向移动,将手套与边料撕离,并同时将撕边好的手套移动至折叠装置处进行折叠,且撕边机构下方设有边料收集斗对撕扯好的边料进行收集,自动化程度高,手套和边料的

分离效率高。

30.5、本发明一种全自动手套包装机,在手套塞入包装袋过程中,通过袋口夹持机构夹持具有底边封边的包装袋两侧,防止包装袋移位或者脱落,便于后续进行两侧和顶边封边,不仅提高手套的包装效率和产能,且包装效果平整美观。

附图说明

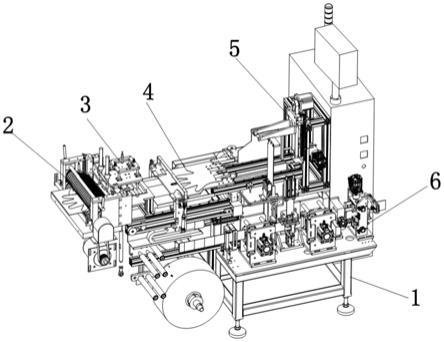

31.图1为本发明结构示意图;

32.图2为本发明预撕装置结构示意图;

33.图3为本发明预撕装置另一角度结构示意图;

34.图4为本发明撕边装置结构示意图:

35.图5为本发明撕边装置另一角度结构示意图;

36.图6为本发明撕边装置正视图;

37.图7为本发明撕边装置侧视图;

38.图8为本发明撕边夹持机构结构示意图;

39.图9为本发明夹持机构和撕边机构撕边对接状态结构示意图;

40.图10为本发明夹持机构和撕边机构撕边对接位置示意图;

41.图11为本发明折叠装置结构示意图;

42.图12为本发明折叠装置另一角度结构示意图;

43.图13为本发明装袋装置结构示意图;

44.图14为本发明第一封边机构结构示意图;

45.图15为本发明袋口夹持机构结构示意图;

46.图16为本发明第二封边机构结构示意图;

47.图17为本发明切口机构结构示意图;

48.图18为本发明切袋机构结构示意图;

49.图19为本发明切袋机构另一角度结构示意图;

50.图20为本发明手套结构示意图;

51.图21为本发明手套入袋示意图。

具体实施方式

52.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

53.在本发明中需要说明的是,术语“上”“下”“左”“右”“竖直”“水平”“内”“外”等均为基于附图所示的方位或位置关系,仅仅是为了便于描述本发明和简化描述,而不是指示或暗示本发明的装置或元件必须具有特定的方位,因此不能理解为对本发明的限制。

54.实施例

55.请参考图1至图21所示,本发明公开了一种全自动手套包装机,包括机座1和设置在机座1上的输送装置2、预撕装置3、撕边装置4、折叠装置5及装袋装置6,输送装置2用于将带边料的手套卷输送至预撕装置3,预撕装置3于将带边料的手套卷进行分切和向下冲压手

套手指夹缝处的边料使预撕线局部断裂,撕边装置4用于将手套和边料撕离,折叠装置5用于对手套进行折叠,装袋装置6用于将折叠好的手套进行装袋。

56.预撕装置3包括机架31、预撕机构32及分切机构33,预撕机构32包括手套托板321、压料组件322、预撕组件323,手套托板321固设在机架31上,压料组件322可升降设置在手套托板321上方用于向下压住手套及其边料,预撕组件323用于向下冲压手套手指夹缝处的边料。分切机构33包括上切刀331、下切刀332及切刀驱动件(图中未示出),下切刀332固设在机架31上,上切刀331可升降设置在机架31上且位于下切刀332上方,切刀驱动件(图中未示出)用于驱动上切刀331升降,手套托板321的板面高度位置略低于下切刀332的刀口高度。

57.压料组件322包括预撕连接板3221、活动压板3222及压料驱动缸(图中未示出),预撕连接板3221固定连接在上切刀331的出料端,活动压板3222可升降设置在预撕连接板3221的下方,且其通过压料驱动缸驱动。活动压板3222通过伸缩导柱3223设置连接在预撕连接板3221下方,预撕连接板3221上方设有用于安装压料驱动缸的安装架3224,压料驱动缸用于驱动伸缩导柱3223伸缩。安装架3224上设有油压缓冲器3225和接近开关3226,油压缓冲器3225具有减少震动及噪音的效果,活动压板3222在下压时会产生震动和噪音,通过油压缓冲器3225减少震动及噪音,保持活动压板3222下压到手套托板321上压住手套及其边料时较为平稳,防止因为下压动作不平稳引起手套及其边料表面褶皱;接近开关3226用于感应活动压板3222活动行程到达手套托板321上已经压住手套及其边料,将该信号发送至压料驱动缸,停止继续下压活动压板3222。

58.预撕组件323包括预撕活动板3231、预撕驱动缸3232及预撕顶针3233,预撕活动板3231通过预撕驱动缸3232可升降设置在预撕连接板3221和活动压板3222之间,预撕活动板3231上设有若干预撕顶针3233,本实施例中预撕顶针3233采用四根,预撕顶针3233的端部为锥状,活动压板3222和手套托板321上均开设有供预撕顶针3233下压穿过的下压口32221。

59.预撕活动板3231上设有若干腰孔32311,腰孔32311的尺寸大于预撕顶针3233的尺寸,预撕顶针3233活动插设在腰孔32311上,且其通过螺母进行固定,下压口32221的尺寸与腰孔32311的尺寸相适配。可以根据实际生产的手套尺寸调整预撕顶针3233的位置,便于更好的预撕扯。

60.预撕连接板3221上还设有电烙铁324。电烙铁324在手套上进行烫接铆点,使若干层手套的手腕部位粘在一起,防止后续流程中若干层的手套移位,使后续折叠更加整齐,其中本实施例中手套为上下两层。

61.撕边装置4包括撕边夹持机构41、撕边机构42及压腕机构43,撕边夹持机构41用于先将手套的边料两侧夹持住,再将带边料的手套移动至撕边机构42,,压腕机构43设置在撕边机构42上方,用于向下压住手套的手腕部位,撕边机构42相对撕边夹持机构41反向运动用于将手套和边料部分撕离。

62.撕边机构42包括第一移动模组421和置料台422,第一移动模组421用于驱动置料台422移动,压腕机构43设置在置料台422上;置料台422设有便于折叠装置5向下折叠的折叠开口。

63.压腕机构43包括手腕压紧块431和手腕压紧缸432,手腕压紧块431通过手腕压紧缸432可升降设置在置料台422的上方。

64.撕边夹持机构41包括第二移动模组411、撕边夹持基座412、撕边夹持底板413、撕边夹持压板414及撕边夹持驱动缸415,第二移动模组411用于驱动撕边夹持基座412移动,撕边夹持底板413固设在撕边夹持基座412上,撕边夹持压板414铰接在撕边夹持基座412上,且其通过撕边夹持驱动缸415驱动。撕边夹持压板14为弧形夹持压板,撕边夹持机构41通过撕边夹持驱动缸415转轴摆动方式摆动撕边夹持压板414实现夹紧手套。撕边夹持底板413的板面高度高于置料台422的台面。该高度差便于撕边机构42进行撕边。

65.撕边机构42的下方设有边料收集斗44,边料收集斗44两侧分别设有开设有一贯穿的通口441,其中一侧通口连接有鼓风机(图中未示出),另一侧通口通过管道连接外部边料收集装置,鼓风机将边料收集斗44内的边料集中吹入外部边料收集装置进行统一收纳。

66.折叠装置5包括折叠底座51、设置在折叠底座51上的多组折叠机构52,多组折叠机构52沿不同方向设置,用于对手套沿不同方向进行多次折叠。

67.本实施例中,折叠机构52包括第一竖折机构521、第二竖折机构522、第三竖折机构523、第一横折机构524、第二横折机构525及第三横折机构526,撕边装置4撕离边料的薄膜手套由第一竖折机构521对薄膜手套进行第一次竖向折叠,第一横折机构524对一次竖折后的薄膜手套进行第一次横向折叠,第二竖折机构522对一次横折后的薄膜手套进行第二次竖向折叠,第二横折机构525对二次竖折后的薄膜手套进行第二次横向折叠,第三横折机构526对二次横折后的薄膜手套进行第三次横向折叠,第三竖折机构523对三次横折后的薄膜手套进行第三次竖向折叠,其中第三竖向折叠机构523设置在下述装袋装置6的袋口夹持机构的上方。

68.上述各个折叠机构52均包括折叠座5201、折叠板5202及折叠驱动模组5203,折叠座5201上开设有折叠槽52011,且折叠座5201上开设有供上一组折叠机构52上的折叠板5202通过的折叠口52012,折叠机构52上的折叠板5202通过折叠驱动模组5203可升降设置在折叠槽52011上方。折叠驱动模组5203驱动折叠板5202向下移动,折叠板5202向下压折手套,带动手套穿过折叠口52012,压入折叠槽52011内进行折叠。折叠槽52011的下方设有折叠导向块5204,折叠导向块5204开设有与折叠槽52011相连通的导向口52041,导向口52041的口径宽度由上至下变窄,这样折叠槽52011内手套3由导向口52041压入包装袋内时,防止入袋完毕后折叠板5202上升时手套3被回带。

69.装袋装置6依次包括放卷机构61、第一封边机构62、袋口夹持机构63、第二封边机构64、切口机构65及切袋机构66,放卷机构61用于未封边包装袋卷料的放卷,第一封边机构62用于对未封边包装袋的底边进行封边,袋口夹持机构63用于夹持具有底边封边的包装袋两侧,供折叠装置5将折叠好的薄膜手套塞入,第二封边机构64用于对塞入薄膜手套的包装袋的顶边和侧边进行封边,切口机构65用于将封边好的包装袋切割出预撕开口,切袋机构66用于将已封边包装袋卷切断分离。

70.第一封边机构62包括第一竖板621、第一导杆622、第二竖板623、第一安装板624、第二安装板625、第一封边板626及第一封边驱动缸627,第一竖板621为平行设置的两个,两个第一竖板621之间设有第一导杆622,第二竖板621活动地穿设于第一导杆622上,第一安装板624固设于第一竖板621上,第二安装板625固设于第二竖板623上,并与第一安装板624相对设置,第一安装板624和第二安装板625上相对设置有第一封边板626,至少一侧第一封边板626的下端突出形成有下封边部628,第一封边驱动缸627用于驱动第二竖板623往第一

竖板方向621移动;

71.袋口夹持机构63包括袋口夹持底座631、袋口夹持爪632及袋口夹持驱动缸(图中未示出),袋口夹持底座631上设有滑动槽6311,袋口夹持爪632包括相对设置的两组,袋口夹持爪632的底端滑动卡设在滑动槽6311内,且其通过袋口夹持驱动缸驱动,袋口夹持爪632包括移动杆6321、安装杆6322及袋口夹持块6323,安装杆6322横向设置在移动杆6321的顶端,安装杆6322两端分别设置有一袋口夹持块6323,袋口夹持块6323上设有防滑纹,两组袋口夹持件632上的袋口夹持块6323相向运动压紧包装袋的两侧,防止折叠装置5将折叠好的薄膜手套塞入包装袋时,包装袋移位或者脱落,且相对设置的两组袋口夹持块6323上的防滑纹错位设置;

72.第二封边机构64包括第三竖板641、第二导杆642、第四竖板643、第三安装板644、第四安装板645、第二封边板646及第二封边驱动缸647,第三竖板641为平行设置的两个,两第三竖板641之间设有第二导杆642,第四竖板643活动地穿设于第二导杆642上,第三安装板644固设于第三竖板641上,第四安装板645固设于第四竖板643上,并与第三安装板644相对设置,第三安装板644和第四安装板645上相对设置有第二封边板646,且其中一组第二封边板646通过弹簧件649弹性设置在第三安装板644上,第二封边板646的上端突出形成有上封边部6461、中间突出形成有竖直的中封边部6462,第二封边驱动缸647用于驱动第四竖板643往第三竖板641方向移动,使用时第三安装板644上的第二封边板646通过弹簧件649自动调整位置,对两个第二封边板646间的距离进行适应性调整,从而进行更好的封边。

73.切口机构65包括切口基座651、切口刀头652及切口驱动缸653,切口基座651上开设有一供已封边包装袋卷料通过的传料口6511,切口刀头652可升降设置在传料口6511的一侧,且其通过切口驱动缸653驱动,切口刀头652上设有切口刀片,切口刀头下方设有一角料收集箱654用于收集切口角料。

74.切袋机构66包括切袋基架661、导料轮组662、导料电机663、切袋刀座664、切袋刀头665、切袋驱动缸666,切袋基架661的进料端两侧分别设有一导料板667,导料轮组662包括两组,分别转动设置在切袋基架661且位于已封边包装袋卷的两侧面牵引配合输送已封边包装袋,,其中一组导料轮组662通过导料电机663驱动,切袋基架661的出料端固设有切袋刀座664,切袋刀头665的一端铰接在切袋刀座664的一端,切袋刀头665的另一端通过切袋驱动缸666驱动,切袋刀头665上设有切袋刀片,切袋刀片可选择锯齿刀或平面刀或其他刀片。

75.本实施例的使用过程如下:

76.本实施例中手套采用薄膜手套,薄膜手套7如图20所示,手套部位为71、边料部分为72、预撕点位为73、烫接铆点为74,包装袋为8,通过输送装置2将带边料且设有预撕线的手套卷输送至预撕装置3,手套卷本实施例中采用两卷,根据实际需要也可以为多卷或者单卷,输入预撕装置3的手套为上下两层,根据需要也可以为多层或者单层

77.切刀驱动件驱动上切刀331上下活动,与下切刀332配合,将输送装置2输送带边料的手套卷进行分切,由于预撕机构32与上切刀331安装在一起,与上切刀331一起上下活动,当上切刀331到达切断位置;压料驱动缸驱动活动压板3222压住手套及其边料,接近开关3226用于感应活动压板3222活动行程到达手套托板321上已经压住手套及其边料,将该信号发送至压料驱动缸,停止继续下压活动压板3222,,预撕驱动缸3232带动预撕顶针3233下

压手套的预撕点,将手套的手指夹缝处的边料压入下压口32221内,使手套的手指间夹缝边料与手套脱开,方便后续撕边料。

78.撕边夹持机构41通过第二移动模组411移动至套托板321位置,撕边夹持驱动缸415转轴摆动方式摆动撕边夹持压板414向下压紧手套,与撕边夹持底板413配合夹起位于手套托板321上的手套及其边料,第二移动模组411将夹持的手套及边料拖至置料台422上,手腕压紧缸432驱动置料台422上的手腕压紧块431下压压紧手套的手腕部位,然如图9、图10所示,撕边夹持机构41相对撕边机构42反向撕扯实现手套与边料分离,边料分离后,撕边夹持压板414通过撕边夹持驱动缸解除对边料的夹持,边料刚好掉落至边料收集斗44,再通过鼓风机吹走。

79.撕完边料的手套被移送到折叠装置5进行折叠,折叠装置5上多组折叠机构52沿不同方向设置,用于对手套沿不同方向进行多次折叠,折叠完的手套经过装袋装置6进行入袋封装。

80.通过放卷机构61输送未封边的包装袋卷,第一封边机构62对未封边包装袋的下端进行封边,以使最后一组折叠机构52将折叠好的手套塞入包装袋中,且袋口夹持机构3用于夹持具有底边封边的包装袋两侧,防止将折叠好的手套塞入包装袋时,包装袋移位或者脱落,便于后续进行两侧和顶边封边,再通过第二封边机构64对包装袋其余各边进行封边,以将手套封装于包装袋内,再经过切口机构65在包装袋切割出一个预撕口,最后通过切袋机构66将已封边包装袋卷料进行切断分离。

81.手套入袋的过程如图15所示,折叠驱动模组5203驱动折叠板5202向下移动,折叠板5202向下压折手套,带动手套压入折叠槽52011内进行折叠后压入袋口夹持机构63夹持的包装袋内,在手套塞入包装袋过程中,通过袋口夹持机构63上的袋口夹持爪632夹持具有底边封边的包装袋两侧,防止包装袋移位或者脱落,然后便于后续进行两侧和顶边封边。

82.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求的保护范围为准。