1.本实用新型涉及生箔机生产技术领域,具体为一种用于生箔机的收放装置。

背景技术:

2.传统的生箔机取满卷(满轴)和放空卷(空轴)是需要2个人工、天车和绳索配合下吊取满卷两端放到存放满卷区域的架子后,天车运行到缓存区,人工从架子上吊取空卷;带天车运行到生箔机处上料空卷。整个过程经统计,取满卷-放满卷—取空卷—放空卷这一流程下来需耗费大量时间,当多台生箔机同时作业时,传统的人工和天车辅助设备满足不了生箔机的作业效率。

技术实现要素:

3.(一)解决的技术问题

4.针对现有技术的不足,本实用新型提供了一种用于生箔机的收放装置,主要解决了传统的人工和天车设备配合取放卷作业导致的人工劳动强度大、成本高和作业安全性低等现状,并且通过将满卷叉架组件和空卷叉架组件的装配,可实现生箔机取满卷的同时放置空卷,解决了工作效率低的问题。

5.(二)技术方案

6.为实现以上目的,本实用新型通过以下技术方案予以实现:一种用于生箔机的收放卷装置,包括满卷叉架组件和空卷叉架组件,所述满卷叉架组件包括支撑板,所述支撑板一侧固定安装有满轴叉臂,所述支撑板另一侧固定安装有主立板,所述主立板的一侧固定安装有油缸安装板和导向轴轴套;所述空卷叉架组件包括连接弯板,所述连接弯板的两端固定连接有空轴叉臂,所述空轴叉臂之间固定连接有横梁,所述横梁上固安装有油缸固定板和导向轴;所述导向轴与导向轴轴套活动连接。

7.优选地,所述动力系统包括六通阀组,所述六通阀组上设置有第一油口和第二油口,所述六通阀组通过第一钢管与油缸总成的后腔相连通,所述六通阀组通过第二钢管与油缸总成的前腔相连通;所述油缸总成外表面设置有紧固件,所述紧固件与油缸安装板固定连接;所述油缸总成的伸缩端与油缸固定板通过销轴焊合铰接。

8.优选地,所述相邻两个主立板之间设置有挂链板;

9.优选地,所述支撑板的两侧设置有加强梁;

10.优选地,所述支撑板与主立板连接处设置有加强筋;

11.优选地,所述主立板相互远离的一侧固定安装有滚轮轴,所述滚轮轴上活动安装复合滚轮。

12.(三)有益效果

13.本实用新型提供了一种用于生箔机的收放卷装置,具备以下有益效果:本实用新型通过代替传统的人工和天车设备配合取放卷作业,降低人工劳动强度和生产成本;并且通过将满卷叉架组件和空卷叉架组件的装配,可实现生箔机取满卷的同时放置空卷,不仅

提高工作效率,还能保障作业时的安全性,降低作业危险系数。

附图说明

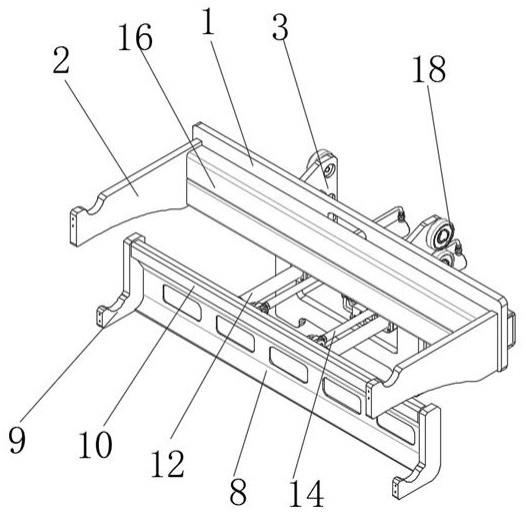

14.图1为本实用新型总体结构示意图;

15.图2为本实用新型满轴叉架组件结构示意图;

16.图3为本实用新型空卷叉架组件结构示意图;

17.图4为本实用新型动力系统结构示意图;

18.图5为本实用新型带满轴放空轴示意图;

19.图6 为本实用新型带空轴取满轴结构示意图。

具体实施方式

20.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

21.实施例一:

22.参照图1-4,一种用于生箔机的收放卷装置,包括满卷叉架组件和空卷叉架组件,满卷叉架组件包括支撑板1,支撑板1一侧外表面固定安装有满轴叉臂2,支撑板另一侧外表面固定安装有主立板3,主立板3的一侧固定安装有油缸安装板4和导向轴轴套5;空卷叉架组件包括连接弯板8,连接弯板8的两端固定连接有空轴叉臂9,空轴叉臂9之间固定连接有横梁10,横梁10上固安装有油缸固定板11和导向轴12;导向轴12与导向轴轴套5活动连接;

23.工作流程:

24.首先,将本装置安装在叉车门架上,叉车移动到缓存区,门架提升,动力系统带动整个空卷叉架组件往前伸出,因为导向轴12与导向轴轴套5活动连接,所以导向轴12在导向轴套5中自由滑动,因此提高了导向轴的抗弯强度,满足稳定性;伸出的空轴叉臂9后托举出空卷后,动力系统带动空卷叉架组件收缩回初始位置,门架下降,等本装置下降到安全位置时,叉取空卷作业完成。

25.然后,叉车移动至生箔机处,待生箔生成的满卷铜薄膜后,固定满卷两端轴机构沿着轨道后移离开,满卷处于待转移状态,此时叉车门架提升,待本装置升到一定位置时叉车前移,当满轴叉臂2位于满卷下方时,门架带动本装置提升,托举出满卷,此时门架继续提升到一定位置,在动力系统的推动下,托举有空卷的空轴叉臂9前移,将空卷放置在满卷取出之前的位置,此时空卷上料完成。

26.最后,叉车稍离生箔机处,将本装置下降到安全位置,空轴叉臂9通过动力系统缩回,随后叉车转移到指定位置存放满卷,然后再移动至缓存区取空卷,开始新的作业流程。

27.实施例二:

28.本实施例作为实施例一的一种优选的技术方案,动力系统包括六通阀组13,六通阀组13上设置有第一油口131和第二油口132,六通阀组13通过第一钢管133与油缸总成14的后腔相连通,六通阀组13通过第二钢管134与油缸总成14的前腔相连通;油缸总成14外表面设置有紧固件15,紧固件15与油缸安装板4固定连接;油缸总成14的伸缩端与油缸固定板11通过销轴焊合铰接;

29.在本实施例中,高压油从第一油口131进入六通阀组13,经第一钢管133进入油缸

总成14的后腔,推动油缸活塞网往油缸前腔移动,此时油缸前腔高压油经过第二钢管134进入六通阀组13内,再从第二油口132流回油箱,因为油缸总成14的伸缩端与油缸固定板11通过销轴焊合铰接,又因为油缸固定板11固定连接在横梁10上,所以油缸总成14带动整个空卷叉架组价往前伸出,伸出空轴叉臂9后托举出空卷,微调后,高压油从第二油口132进入六通阀组13,经第二钢管134进入油缸总成14的后腔,推动油缸活塞往油缸后腔移动,此时油缸后腔的高压油经过第一钢管133进入六通阀组13,再从第一油口131流回油箱,此时空卷叉架组件往回收缩,至此完成取空卷的操作;同理,油缸总成可带动空卷叉架组件完成放空卷操作。

30.实施例三:

31.本实施例作为实施例一的一种优选的技术方案,相邻两个主立板3之间设置有挂链板7,当根据需求需设置若干个主立板3时,在相邻主立板3之间设置挂链板7可以使主立板3之间的连接更加稳定,从而使安装在主立板3上的油缸总成14运行时更加稳定。

32.实施例四:

33.本实施例作为实施例一的一种优选的技术方案,支撑板1的两侧设置有加强梁16,满卷的重量较大,在支撑板1的两侧安装加强梁可增加支撑板1的刚度和强度,使装置更加稳固,在有效防止装置变形损坏的同时还能承载更大的重量。

34.实施例五:

35.本实施例作为实施例一的一种优选的技术方案,支撑板1与主立板3连接处设置有加强筋17,主立板1上还需要承载动力系统的重量,同时动力系统要带动空轴叉架组件进行移动,主立板3所承受的拉力太大,所以主立板3与支撑板1之间设置加强筋17可以有效地分散主立板3所承受的拉力,增加装置的刚度和强度,满足装置的稳定性。

36.实施例六:

37.本实施例作为实施例一的一种优选的技术方案,主立板3相互远离的一侧固定安装有滚轮轴6,所述滚轮轴6上活动安装复合滚轮18,复合滚轮18可以在本装置与门架安装时,在门架槽钢中起到滚动和支撑的作用,保证本装在门架中的上升和下降流畅且稳定。