1.本实用新型涉及螺旋卸料器技术领域,尤其涉及一种封闭式带式输送机螺旋卸料器。

背景技术:

2.在火电厂输煤系统中,通常在带式输送机上安装犁式卸料器进行卸煤;主要用布置在主厂房或者煤场的带式输送机上,犁式卸料器通过电动推杆控制犁刀的抬起和落下,犁刀落下时,与带式输送机皮带贴合,带式输送机上的煤被犁刀拨至集料容器,达到卸料的目的,但是容易造成扬尘以及输送机皮带损伤划裂,现有申请号:cn202020201988.9,一种封闭式带式输送机螺旋卸料器,提供了一种螺旋卸料器,能够避免扬尘,并且能够解决对皮带的损伤、划裂等问题,但是根据其说明书记载,螺旋卸料器通过气缸完成对螺旋卸料器高度的调节,其整体结构在调节时仅依靠支撑梁支撑,在进行物料输送时螺旋卸料辊的稳定性较差,长时间使用容易导致装置损坏。

技术实现要素:

3.本实用新型的目的是为了解决现有技术中存在装置使用螺旋卸料辊稳定性较差的缺点,而提出的一种封闭式带式输送机螺旋卸料器。

4.为了实现上述目的,本实用新型采用了如下技术方案:

5.设计一种封闭式带式输送机螺旋卸料器,包括壳体、输送机、螺旋卸料辊、收集筒、驱动电机、联轴器、减速机和轴承座,所述输送机安装在所述壳体内部,所述收集筒安装在所述壳体两侧底部,且所述收集筒位于所述输送机两端下方,所述轴承座安装在所述壳体内部,所述螺旋卸料辊一端安装在轴承座上,所述且所述螺旋卸料辊位于所述输送机上方,所述螺旋卸料辊另一端伸出所述壳体外侧并安装有驱动电机,所述联轴器和所述减速机依次安装在所述螺旋卸料辊和所述驱动电机之间,所述壳体顶部安装有双头电机,所述双头电机上贯穿安装有转轴,所述螺旋卸料辊两侧均转动连接有连接套,所述连接套顶部均安装有调节框,所述调节框均伸出所述壳体顶部,且所述调节框与所述转轴之间安装有调节机构。

6.优选的,所述调节机构包括齿条和齿轮,所述齿条安装在所述调节框内部一侧,所述齿轮安装在所述转轴两端,且所述齿条与相应的所述齿轮之间相啮合。

7.优选的,所述齿条的长度与所述螺旋卸料辊和所述输送机顶部之间的间距相匹配。

8.优选的,还包括加强机构,所述加强机构由于提高所述转轴安装稳定性。

9.优选的,所述加强机构包括加强板、定位螺栓和加强套,所述加强板安装在所述壳体顶部两侧,所述加强套安装在所述加强板上,且所述加强套的径向尺寸和所述转轴的径向尺寸相匹配,且所述定位螺栓贯穿安装在所述加强套一侧上。

10.本实用新型提出的一种封闭式带式输送机螺旋卸料器,有益效果在于:利用壳体

内部安装的输送机、螺旋卸料辊、收集筒、驱动电机、联轴器、减速机和轴承座等机构能够使得装置能够完成基本的卸料操作,并且通过双头电机驱动转轴转动,利用转轴与以及螺旋卸料辊两端上安装的调节框之间设置的调节机构完成对装置的调节,提高在装置运行时提高螺旋卸料辊的安装稳定性。

附图说明

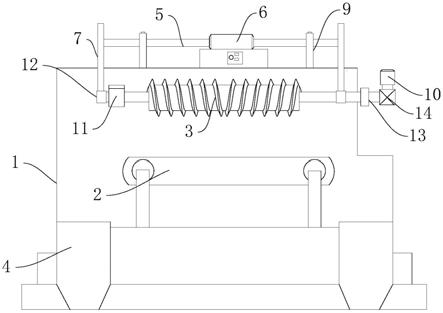

11.图1为本实用新型提出的一种封闭式带式输送机螺旋卸料器的正视结构示意图;

12.图2为本实用新型提出的一种封闭式带式输送机螺旋卸料器的调节机构立体结构示意图;

13.图3为本实用新型提出的一种封闭式带式输送机螺旋卸料器的加强板剖视结构示意图。

14.图中:壳体1、输送机2、螺旋卸料辊3、收集筒4、转轴5、双头电机6、调节框7、定位螺栓8、加强板9、驱动电机10、轴承座11、连接套12、联轴器13、减速机14、齿条15、齿轮16、加强套17。

具体实施方式

15.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

16.实施例1

17.参照图1-3,一种封闭式带式输送机螺旋卸料器,包括壳体1、输送机2、螺旋卸料辊3、收集筒4、驱动电机10、联轴器13、减速机14和轴承座11,输送机2安装在壳体1内部,收集筒4安装在壳体1两侧底部,且收集筒4位于输送机2两端下方,轴承座11安装在壳体1内部,螺旋卸料辊3一端安装在轴承座11上,且螺旋卸料辊3位于输送机2上方,螺旋卸料辊3另一端伸出壳体1外侧并安装有驱动电机10,联轴器13和减速机14依次安装在螺旋卸料辊3和驱动电机10之间,能够完成正常的卸料操作,壳体1顶部安装有双头电机6,双头电机6上贯穿安装有转轴5,方便完成对转轴5的驱动,从而便于完成对装置的驱动调节,螺旋卸料辊3两侧均转动连接有连接套12,连接套12顶部均安装有调节框7,通过调节框7完成对连接套12的安装,同时完成对螺旋卸料辊3的安装,调节框7均伸出壳体1顶部,且调节框7与转轴5之间安装有调节机构,调节机构包括齿条15和齿轮16,齿条15安装在调节框7内部一侧,齿轮16安装在转轴5两端,且齿条15与相应的齿轮16之间相啮合,利用齿轮16的转动完成对齿条15的啮合调节,从而完成对调节框7位置的调节,最终完成对螺旋卸料辊3位置的调节与固定,并且通过调节框7能够维持调节过程中的稳定性。

18.实施例2

19.参照图,作为本实用新型的另一优选实施例,与实施例1的区别在于,齿条15的长度与螺旋卸料辊3和输送机2顶部之间的间距相匹配,能够精确完成对螺旋卸料辊3位置的调节,从而避免调节位置过低,从而导致螺旋卸料辊3与输送机2发生碰撞,保证装置的正常工作。

20.实施例3

21.参照图1-3,作为本实用新型的另一优选实施例,与实施例1的区别在于,还包括加强机构,加强机构由于提高转轴5安装稳定性,加强机构包括加强板9、定位螺栓8和加强套17,加强板9安装在壳体1顶部两侧,加强套17安装在加强板9上,且加强套17的径向尺寸和转轴5的径向尺寸相匹配,方便对转轴5的卡接,提高转轴5的支撑稳定性,从而便于完成对装置的正常调节使用,且定位螺栓8贯穿安装在加强套17一侧上,利用定位螺栓8与加强套17的贯穿卡接,能够在装置停机时,利用定位螺栓8与转轴5的卡接,防止转轴5在停机时转动,进一步提高装置的稳定性。

22.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

技术特征:

1.一种封闭式带式输送机螺旋卸料器,包括壳体(1)、输送机(2)、螺旋卸料辊(3)、收集筒(4)、驱动电机(10)、联轴器(13)、减速机(14)和轴承座(11),所述输送机(2)安装在所述壳体(1)内部,所述收集筒(4)安装在所述壳体(1)两侧底部,且所述收集筒(4)位于所述输送机(2)两端下方,所述轴承座(11)安装在所述壳体(1)内部,所述螺旋卸料辊(3)一端安装在轴承座(11)上,所述且所述螺旋卸料辊(3)位于所述输送机(2)上方,所述螺旋卸料辊(3)另一端伸出所述壳体(1)外侧并安装有驱动电机(10),所述联轴器(13)和所述减速机(14)依次安装在所述螺旋卸料辊(3)和所述驱动电机(10)之间,其特征在于,所述壳体(1)顶部安装有双头电机(6),所述双头电机(6)上贯穿安装有转轴(5),所述螺旋卸料辊(3)两侧均转动连接有连接套(12),所述连接套(12)顶部均安装有调节框(7),所述调节框(7)均伸出所述壳体(1)顶部,且所述调节框(7)与所述转轴(5)之间安装有调节机构。2.根据权利要求1所述的一种封闭式带式输送机螺旋卸料器,其特征在于,所述调节机构包括齿条(15)和齿轮(16),所述齿条(15)安装在所述调节框(7)内部一侧,所述齿轮(16)安装在所述转轴(5)两端,且所述齿条(15)与相应的所述齿轮(16)之间相啮合。3.根据权利要求2所述的一种封闭式带式输送机螺旋卸料器,其特征在于,所述齿条(15)的长度与所述螺旋卸料辊(3)和所述输送机(2)顶部之间的间距相匹配。4.根据权利要求1所述的一种封闭式带式输送机螺旋卸料器,其特征在于,还包括加强机构,所述加强机构由于提高所述转轴(5)安装稳定性。5.根据权利要求4所述的一种封闭式带式输送机螺旋卸料器,其特征在于,所述加强机构包括加强板(9)、定位螺栓(8)和加强套(17),所述加强板(9)安装在所述壳体(1)顶部两侧,所述加强套(17)安装在所述加强板(9)上,且所述加强套(17)的径向尺寸和所述转轴(5)的径向尺寸相匹配,且所述定位螺栓(8)贯穿安装在所述加强套(17)一侧上。

技术总结

本实用新型涉及螺旋卸料器技术领域,尤其是一种封闭式带式输送机螺旋卸料器,包括壳体、输送机、螺旋卸料辊、收集筒、驱动电机、联轴器、减速机和轴承座,输送机安装在壳体内部,收集筒安装在壳体两侧底部,且收集筒位于输送机两端下方,轴承座安装在壳体内部,螺旋卸料辊一端安装在轴承座上,且螺旋卸料辊位于输送机上方,螺旋卸料辊另一端伸出壳体外侧并安装有驱动电机,联轴器和减速机依次安装在螺旋卸料辊和驱动电机之间,壳体顶部安装有双头电机,双头电机上贯穿安装有转轴,螺旋卸料辊两侧均转动连接有连接套,连接套顶部均安装有调节框,调节框均伸出壳体顶部,且调节框与转轴之间安装有调节机构,本实用新型操作方便,防止输送机皮带受损。输送机皮带受损。输送机皮带受损。

技术研发人员:苏发新 陈明喜 袁中正 张道华 吴忠华

受保护的技术使用者:宜昌广澜机械有限责任公司

技术研发日:2021.09.03

技术公布日:2022/1/28