1.本实用新型属于制盖技术领域,更具体而言,涉及一种送料装置。

背景技术:

2.罐体的底盖或顶盖的制造工艺均为:切板、冲盖、圆边、涂胶、烘干。

3.在现有技术中,罐盖的生产方式有通过一整条生产线完成切板、冲盖、圆边、涂胶、烘干工序的,也有每一个工序分开加工的,也有2个或多个工序组合加工的等。

4.对于分开加工或组合加工的生产方式,罐盖半成品需要在各个工序或两个组合工序之间进行转移,在加工时再通过人工放料的方式放置在加工设备上;

5.如注胶工序,注胶机参考实用新型专利公开号cn206500324u公开的一种喷雾罐底盖的注胶机,其中,底盖堆叠放置在放置槽中,放置槽的上方设有由多根竖杆形成的笼式结构,用于储存待注胶的底盖;所以,在注胶工序中,需要工作人员将底盖叠好放入到笼式结构中。

6.在转移的过程中,则需要用到储料装置,而储料装置一般为容量较大的仓储笼,工作人员向仓储笼内取料,再将盖体堆叠好,以便于放入注胶机的入料结构内。

7.现有技术存在的问题在于,容量大的仓储笼,其储料深度比较深,不利于工作人员取料。

技术实现要素:

8.本实用新型的主要目的在于提供一种送料装置,旨在方便工作人员取料。

9.根据本实用新型的第一方面,提供了一种送料装置,包括平台、仓储笼,所述仓储笼放置在所述平台上;所述仓储笼的一侧可向下逐步开放;所述平台通过一驱动模块驱动可升降。

10.本实用新型一个特定的实施例中,所述仓储笼的一侧通过向下翻转折叠的方式实现逐步开放。

11.本实用新型一个特定的实施例中,所述仓储笼的底部设有支脚;所述平台上设有与所述支脚位置对应的凹槽,所述凹槽可供所述支脚进入。

12.本实用新型一个特定的实施例中,所述仓储笼的底部还设有第一限位块,所述凹槽的深度小于所述支脚的高度;所述平台上设有相对布置的2个第二限位块,所述第一限位块、第二限位块上均设有通孔;

13.当仓储笼放置在所述平台上时,所述第一限位块位于所述仓储笼的底面与所述平台的顶面之间,所述第一限位块、第二限位块的通孔位于同一条直线上;还包括一固定杆,用于穿过第一限位块、第二限位块上的通孔,所述固定杆的一端设有限位杆,所述限位杆垂直于所述固定杆布置。

14.本实用新型一个特定的实施例中,所述固定杆为圆杆,所述平台的一侧设有一第三限位块,所述第三限位块的一侧设有一用于与所述限位杆配合的限位凹部,所述限位凹

部的顶部、底部均为开放部。

15.本实用新型一个特定的实施例中,所述限位凹部设置在所述第三限位块邻近所述平台的一侧。

16.本实用新型一个特定的实施例中,所述平台上设有一接近传感器,所述仓储笼一侧设有一与所述接近传感器配合的检测板,所述接近传感器与一控制模块电连接;

17.还包括一指示灯,所述指示灯与所述控制模块连接;

18.当接近传感器检测到检测板时,所述控制模块控制所述指示灯工作。

19.本实用新型一个特定的实施例中,所述驱动模块为链条式升降机。

20.本实用新型上述技术方案中的一个技术方案至少具有如下优点或有益效果之一:

21.在实际应用中,盖体在生产的过程中,半成品通过仓储笼收集,再转移到下一工序中,由工作人员从仓储笼处取料并将其放置在下一工序的物料输入端处;

22.在本实用新型中,仓储笼放置在一可通过驱动模块驱动升降的平台上,且仓储笼的一侧可逐步向下开放,工作人员在仓储笼可开放的一侧取料,仓储笼内的物料不断减少,其堆叠的高度不断降低,此时,可以使仓储笼的一侧逐渐向下开放,同时通过驱动模块驱动平台升起,使得仓储笼内物料堆的顶部处于最适合工作人员取料的位置,方便工作人员取料。

附图说明

23.下面结合附图和实施例对本实用新型进一步地说明;

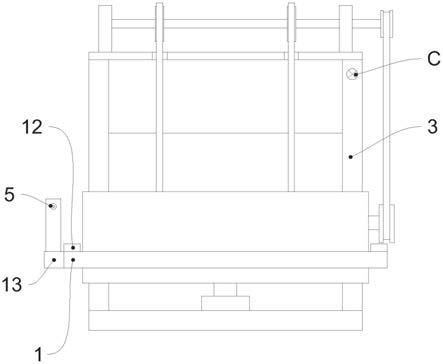

24.图1是本实用新型的实施例1的平台与驱动模块配合的结构图;

25.图2是本实用新型的实施例1的仓储笼的结构图;

26.图3是本实用新型的实施例1的平台的俯视结构图;

27.图4是本实用新型的实施例1的固定杆的结构图。

具体实施方式

28.下面详细描述本实用新型的实施方式,实施方式的示例在附图中示出,其中相同或类似的标号自始至终表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施方式是示例性的,仅用于解释本实用新型,而不能理解为对本实用新型的限制。

29.下文的公开提供了许多不同的实施方式或例子用来实现本实用新型的不同方案。

30.实施例1

31.参照图1至图4所示,一种送料装置,包括平台1、仓储笼2,所述仓储笼2放置在所述平台1上;所述仓储笼2的一侧可向下逐步开放;所述平台1通过一驱动模块3驱动可升降。

32.在实际应用中,盖体在生产的过程中,半成品通过仓储笼2收集,再转移到下一工序中,由工作人员从仓储笼2处取料并将其放置在下一工序的物料输入端处;

33.在本实施例中,仓储笼2放置在一可通过驱动模块3驱动升降的平台1上,且仓储笼2 的一侧可逐步向下开放,工作人员在仓储笼2可开放的一侧取料,仓储笼2内的物料不断减少,其堆叠的高度不断降低,此时,可以使仓储笼2的一侧逐渐向下开放,同时通过驱动模块3驱动平台1升起,使得仓储笼2内物料堆的顶部处于最适合工作人员取料的位置,方便工

作人员取料。

34.作为本实施例的具体实现,所述驱动模块3为链条式升降机,所述平台1设置在所述链条式升降机的升降平台1上,或平台1作为链条升降机的升降平台1;所述链条式升降机为现有技术,其结构如实用新型专利公告号cn208869234u所示;

35.所述驱动模块3还可以为剪叉式升降结构、铝合金升降机结构等,本实施例对此不作限制。

36.在本实施例中,所述仓储笼2的一侧通过向下翻转折叠的方式实现逐步开放,其结构如实用新型专利公开号cn202163675u所示,其一侧分为上半侧片和下半侧片,上半侧片和下半侧片以铰接的方式连接,上半侧片和下半侧片均以可拆卸的方式与相邻侧片连接;

37.当然,所述仓储笼2一侧的逐步向下开放还可以通过将该侧设置成可向下滑动且可固定的方式实现,本实施例对此不作限制。

38.在实际应用中,所述仓储笼2的底部设有支脚21,起到支撑作用,同时使得仓储笼2的底部不贴紧地面,便于搬运装置搬运仓储笼2,一般来说,仓储笼2的支脚21为4个,且其假想连线为矩形;

39.作为本实施例的优选,所述平台1上设有与所述支脚21位置对应的凹槽11,所述凹槽 11可供所述支脚21进入;当将仓储笼2放置在平台1上时,支脚21放入到凹槽11内,可以保证仓储笼2放置的稳定性。

40.更为优选地,所述凹槽11的横截面积大于支脚21的横截面积,提高容错率,便于仓储笼2的放置。

41.为了进一步提高仓储笼2放置的稳定性,在本实施例中,所述仓储笼2的底部还设有第一限位块22,所述凹槽11的深度小于所述支脚21的高度;所述平台1上设有相对布置的2 个第二限位块12,所述第一限位块22、第二限位块12上均设有通孔a;

42.当仓储笼2放置在所述平台1上时,所述第一限位块22位于所述仓储笼2的底面与所述平台1的顶面之间,所述第一限位块22、第二限位块12的通孔a位于同一条直线上;还包括一固定杆4,用于穿过第一限位块22、第二限位块12上的通孔a,所述固定杆4的一端设有限位杆41,所述限位杆41垂直于所述固定杆4布置。

43.优选地,所述固定杆4为圆杆,所述平台1的一侧设有一第三限位块13,所述第三限位块13的一侧设有一用于与所述限位杆41配合的限位凹部b,所述限位凹部b的顶部、底部均为开放部;

44.当固定杆4穿过通孔a后,使限位杆41与限位凹部b配合,可以防止固定杆4松动;

45.所述固定杆4的防松还可以是通过插销实现,即在固定杆4的另一端设置一插孔,将插销插入插孔中,从而实现固定杆4的防松,本实施例对此不做限制。

46.更为优选地,所述限位凹部b设置在所述第三限位块13邻近所述平台1的一侧,可起到固定杆4的轴线定位以及周向定位,防止固定杆4轴向移动以及周向转动。

47.在本实施例中,所述平台1上设有一接近传感器5,所述仓储笼2一侧设有一与所述接近传感器5配合的检测板23,所述接近传感器5与一控制模块(图中未示出)电连接,控制模块包括控制器及相应的的电路结构等;

48.还包括一指示灯c,所述指示灯c与所述控制模块连接;

49.当接近传感器5检测到检测板23时,所述控制模块控制所述指示灯c工作。

50.具体来说,仓储笼2一般通过叉车进行转移,所平台1的一侧为仓储笼2的输入侧,所述接近传感器5设置在相对的另一侧且向外延伸,避免产生错误的信号;

51.所述指示灯c的工作模式可以为颜色转换,也可以为明暗转换,本实施例对此不作限制。

52.所述指示灯c可以设置在所述驱动模块3上,也可以设置在平台1上,本实施例对此不做限制,作为本实施例的具体实现,所述指示灯c设置在所述驱动模块3上。

53.尽管已经示出和描述了本实用新型的实施方式,本领域的普通技术人员可以理解:在不脱离本实用新型的原理和宗旨的情况下可以对这些实施方式进行多种变化、修改、替换和变型,本实用新型的范围由权利要求及其等同物限定。