1.本实用新型涉及起重机自动吊装技术领域,尤其涉及一种智能起重机用电动卧卷夹钳装置。

背景技术:

2.电动卧卷夹钳是满足各大钢厂、港口、码头等企业大批量卧式卷状物体的吊运需要的常用吊具装置,装置由夹紧机构、旋转机构、配电控制系统和辅助机构组成。目前,当卧卷式的物体有吊运需求时,地面工作人员通过对讲机指挥起重机司机操作起重机,起重机的大小车及起升机构到达要吊运物体的位置,然后地面工作人员利用无线操作控制器控制电动卧卷夹钳动作,从而实现电动卧卷夹钳的夹紧、张开、旋转等动作。现有技术中的电动卧卷装置多通过人工进行操作,自动化、智能化程度不高。

技术实现要素:

3.有鉴于此,有必要提供一种自动夹取卧卷状态的物体的智能起重机用电动卧卷夹钳装置。

4.一种智能起重机用电动卧卷夹钳装置包括夹紧机构、旋转机构、控制装置,所述夹紧机构的上端与旋转机构固定连接,旋转机构带动夹紧机构转动,控制装置与夹紧机构、旋转机构电性连接,以控制夹紧机构、旋转机构的运行,所述控制装置包括防夹伤检测模块、夹钳张开状态检测模块、重量检测模块、对中检测模块、旋转角度检测模块、控制模块,所述防夹伤检测模块分别设置在夹紧机构的左侧和右侧,以检测被夹物体是否被夹紧到位,夹钳张开状态检测模块设置在夹紧机构的上端,以检测夹紧机构的开启位置,重量检测模块设置在夹紧机构的底部,以检测被夹物体的实际重量,对中检测模块设置在夹紧机构的下端的侧壁上,以检测被夹物体是否处于水平状态,旋转角度检测模块设置在旋转机构上,以检测旋转机构转动的角度,所述控制装置与防夹伤检测模块、夹钳张开状态检测模块、重量检测模块、对中检测模块、旋转角度检测模块电性连接,以将防夹伤检测模块、夹钳张开状态检测模块、重量检测模块、对中检测模块、旋转角度检测模块的检测信息传输至控制模块,控制模块根据检测信息控制夹紧机构、旋转机构的运行。

5.优选的,所述夹紧机构包括夹紧电机、两个夹钳腿、支撑架体,所述夹紧电机、两个夹钳腿设置在支撑架体上,支撑架体上设有导轨,夹钳腿能够在导轨上水平往复运动,夹紧电机与夹紧腿链传动连接,以通过夹紧电机带动夹紧腿张合,夹紧电机还与控制模块电性连接,以通过控制模块控制夹紧电机的运行,所述夹钳腿的底部设有支撑凸台,以向被夹物体提供底部支撑;所述防夹伤检测模块位于夹钳腿的内侧,所述夹钳张开状态检测模块位于支撑架体上,以通过检测夹钳腿和支撑架体的相对位置确定夹钳腿的开启状态,所述重量检测模块位于支撑凸台的上表面,以检测物体对支撑凸台产生的压力,所述对中检测模块位于支撑凸台的侧边。

6.优选的,所述旋转机构包括牵引支架、旋转电机、转盘,所述牵引支架的与旋转电

机的机身固定连接,旋转电机的转轴设有齿轮,转盘设有与齿轮相配合的齿槽,以带动转盘在水平方向上旋转,转盘的上端和下端分别有一个转轴,转盘的上端的转轴悬挂在牵引支架上并与牵引支架套设连接,转盘的下端的转轴与支撑架体固定连接,以带动支撑架体在水平方向上转动,所述旋转角度检测模块设置在转盘上,以检测转盘转动的角度。

7.优选的,所述防夹伤检测模块包括四个第一压力传感器,每个夹钳腿的上端和下端分别设置一个第一压力传感器,第一压力传感器与控制模块电性连接,当物体触碰到第一压力传感器时,第一压力传感器将该压力信息传输至控制模块,控制模块控制夹紧电机停止转动,从而使夹钳腿停止移动。

8.优选的,所述夹钳张开状态检测模块包括两个第一光电传感器,所述两个第一光电传感器分别位于支撑架体的两侧,相应的,在夹钳腿的上端设有两个第一红外发生器,以发射红外线,控制模块与第一光电传感器电性连接,当第一光电传感器感应到红外线时,夹钳处于张开状态,控制模块控制夹紧电机停止运行。

9.优选的,所述重量检测模块包括两个第二压力传感器,所述两个第二压力传感器分别位于两个支撑凸台上,以检测物体的重量,第二压力传感器与控制模块电性连接,控制模块设置重量阈值,当两个第二压力传感器检测的物体重量相同且在预设的重量阈值范围内时,表示夹钳腿工作正常。

10.优选的,所述对中检测模块包括两个第二光电传感器、两个第二红外发生器,两个第二光电传感器设置在同一个夹钳腿的支撑凸台的侧壁的上端和下端,两个第二红外发生器分别与两个第二光电传感器相正对,正常状态下,第二光电传感器始终能接收到第二红外发生器发射的红外线,第二光电传感器与控制模块电性连接,当第二光电传感器不能够接收到第二红外发生器发射的红外线时,控制模块控制夹紧电机停止运行。

11.优选的,所述旋转角度检测模块包括角度位移传感器,角度位移传感器检测转盘转动的角度,角度位移传感器与控制模块电性连接,当转盘转动到预定角度时,控制模块控制旋转电机停止运行。

12.优选的,所述控制模块包括plc控制器,所述plc控制器与第一压力传感器、第一光电传感器、第二压力传感器、第二光电传感器、角度位移传感器电性连接,plc控制器还与夹紧电机、旋转电机电性连接。

13.有益效果:本实用新型的智能起重机用电动卧卷夹钳装置包括夹紧机构、旋转机构、控制装置,所述夹紧机构的上端与旋转机构固定连接,旋转机构带动夹紧机构转动,控制装置与夹紧机构、旋转机构电性连接,以控制夹紧机构、旋转机构的运行,所述控制装置包括防夹伤检测模块、夹钳张开状态检测模块、重量检测模块、对中检测模块、旋转角度检测模块、控制模块,所述防夹伤检测模块分别设置在夹紧机构的左侧和右侧,以检测被夹物体是否被夹紧到位,夹钳张开状态检测模块设置在夹紧机构的上端,以检测夹紧机构的开启位置,重量检测模块设置在夹紧机构的底部,以检测被夹物体的实际重量,对中检测模块设置在夹紧机构的下端的侧壁上,以检测被夹物体是否处于水平状态,旋转角度检测模块设置在旋转机构上,以检测旋转机构转动的角度,所述控制装置与防夹伤检测模块、夹钳张开状态检测模块、重量检测模块、对中检测模块、旋转角度检测模块电性连接,以将防夹伤检测模块、夹钳张开状态检测模块、重量检测模块、对中检测模块、旋转角度检测模块的检测信息传输至控制模块,控制模块根据检测信息控制夹紧机构、旋转机构的运行。通过在电

动卧卷夹钳上设置防夹伤检测模块、夹钳张开状态检测模块、重量检测模块、对中检测模块、旋转角度检测模块,能够使控制器清楚地了解夹钳腿的工作情况,从而能够相应控制夹钳腿工作,减小了工作人员的工作量。

附图说明

14.图1为本实用新型的智能起重机用电动卧卷夹钳装置的正视图。

15.图2为本实用新型的智能起重机用电动卧卷夹钳装置的侧视图。

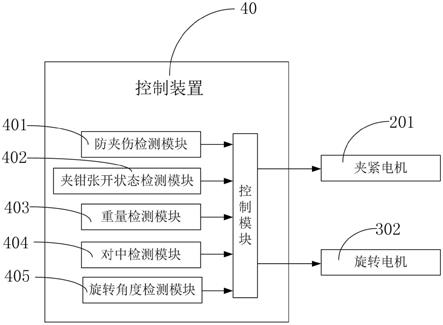

16.图3为本实用新型的智能起重机用电动卧卷夹钳装置的功能模块图。

17.图中:智能起重机用电动卧卷夹钳装置10、夹紧机构20、夹紧电机201、夹钳腿202、支撑架体203、旋转机构30、牵引支架301、旋转电机302、转盘303、控制装置40、防夹伤检测模块401、夹钳张开状态检测模块402、重量检测模块403、对中检测模块404、旋转角度检测模块405、控制模块406。

具体实施方式

18.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

19.请参看图1至图3,智能起重机用电动卧卷夹钳装置10包括夹紧机构20、旋转机构30、控制装置40,所述夹紧机构20的上端与旋转机构30固定连接,旋转机构30带动夹紧机构20转动,控制装置40与夹紧机构20、旋转机构30电性连接,以控制夹紧机构20、旋转机构30的运行,所述控制装置40包括防夹伤检测模块401、夹钳张开状态检测模块402、重量检测模块403、对中检测模块404、旋转角度检测模块405、控制模块406,所述防夹伤检测模块401分别设置在夹紧机构20的左侧和右侧,以检测被夹物体是否被夹紧到位,夹钳张开状态检测模块402设置在夹紧机构20的上端,以检测夹紧机构20的开启位置,重量检测模块403设置在夹紧机构20的底部,以检测被夹物体的实际重量,对中检测模块404设置在夹紧机构20的下端的侧壁上,以检测被夹物体是否处于水平状态,旋转角度检测模块405设置在旋转机构30上,以检测旋转机构30转动的角度,所述控制装置40与防夹伤检测模块401、夹钳张开状态检测模块402、重量检测模块403、对中检测模块404、旋转角度检测模块405电性连接,以将防夹伤检测模块401、夹钳张开状态检测模块402、重量检测模块403、对中检测模块404、旋转角度检测模块405的检测信息传输至控制模块406,控制模块406根据检测信息控制夹紧机构20、旋转机构30的运行。

20.进一步的,所述夹紧机构20包括夹紧电机201、两个夹钳腿202、支撑架体203,所述夹紧电机201、两个夹钳腿202设置在支撑架体203上,支撑架体203上设有导轨,夹钳腿202能够在导轨上水平往复运动,夹紧电机201与夹紧腿链传动连接,以通过夹紧电机201带动夹紧腿张合,夹紧电机201还与控制模块406电性连接,以通过控制模块406控制夹紧电机201的运行,所述夹钳腿202的底部设有支撑凸台,以向被夹物体提供底部支撑;所述防夹伤检测模块401位于夹钳腿202的内侧,所述夹钳张开状态检测模块402位于支撑架体203上,以通过检测夹钳腿202和支撑架体203的相对位置确定夹钳腿202的开启状态,所述重量检

测模块403位于支撑凸台的上表面,以检测物体对支撑凸台产生的压力,所述对中检测模块404位于支撑凸台的侧边。

21.进一步的,所述旋转机构30包括牵引支架301、旋转电机302、转盘303,所述牵引支架301的与旋转电机302的机身固定连接,旋转电机302的转轴设有齿轮,转盘303设有与齿轮相配合的齿槽,以带动转盘303在水平方向上旋转,转盘303的上端和下端分别有一个转轴,转盘303的上端的转轴悬挂在牵引支架301上并与牵引支架301套设连接,转盘303的下端的转轴与支撑架体203固定连接,以带动支撑架体203在水平方向上转动,所述旋转角度检测模块405设置在转盘303上,以检测转盘303转动的角度。

22.进一步的,所述防夹伤检测模块401包括四个第一压力传感器,每个夹钳腿202的上端和下端分别设置一个第一压力传感器,第一压力传感器与控制模块406电性连接,当物体触碰到第一压力传感器时,第一压力传感器将该压力信息传输至控制模块406,控制模块406控制夹紧电机201停止转动,从而使夹钳腿202停止移动。如此,就能够防止被夹物体过度被夹,从而被夹伤。

23.进一步的,所述夹钳张开状态检测模块402包括两个第一光电传感器,所述两个第一光电传感器分别位于支撑架体203的两侧,相应的,在夹钳腿202的上端设有两个第一红外发生器,以发射红外线,控制模块406与第一光电传感器电性连接,当第一光电传感器感应到红外线时,夹钳处于张开状态,控制模块406控制夹紧电机201停止运行。

24.进一步的,所述重量检测模块403包括两个第二压力传感器,所述两个第二压力传感器分别位于两个支撑凸台上,以检测物体的重量,第二压力传感器与控制模块406电性连接,控制模块406设置重量阈值,当两个第二压力传感器检测的物体重量相同且在预设的重量阈值范围内时,表示夹钳腿202工作正常。

25.进一步的,所述对中检测模块404包括两个第二光电传感器、两个第二红外发生器,两个第二光电传感器设置在同一个夹钳腿202的支撑凸台的侧壁的上端和下端,两个第二红外发生器分别与两个第二光电传感器相正对,正常状态下,第二光电传感器始终能接收到第二红外发生器发射的红外线,第二光电传感器与控制模块406电性连接,当第二光电传感器不能够接收到第二红外发生器发射的红外线时,控制模块406控制夹紧电机201停止运行。

26.例如,当被夹钢卷处于倾斜状态时,钢卷就会将光线遮挡,从而不能够使第二光电传感器接收到光信号,从而说明夹钳腿202工作异常。

27.进一步的,所述旋转角度检测模块405包括角度位移传感器,角度位移传感器检测转盘303转动的角度,角度位移传感器与控制模块406电性连接,当转盘303转动到预定角度时,控制模块406控制旋转电机302停止运行。

28.进一步的,所述控制模块406包括plc控制器,所述plc控制器与第一压力传感器、第一光电传感器、第二压力传感器、第二光电传感器、角度位移传感器电性连接,plc控制器还与夹紧电机201、旋转电机302电性连接。

29.本实用新型的智能起重机用电动卧卷夹钳装置10的一较佳实施过程如下:

30.当卧卷式的物体,例如钢卷,有吊运需求时,起重机的控制系统根据搬运要求发送控制命令,控制起重机大小车、起升机构到达待吊装物体位置,同时,控制系统向plc控制器发送指令。plc控制器根据指令判断是否需要旋转,如果需要旋转,plc控制系统控制旋转电

机302进而驱动夹紧机构20转动,此时plc控制器实时接收角度位移传感器采集的转盘303转动的角度信息,判断夹紧机构20是否旋转到位,当夹钳旋转到位后,plc控制器控制夹紧电机201运行使夹钳打开,根据第一光电传感器传输的信号判断夹钳腿202是否打开到位,当夹钳打开到位后,通过对中检测模块404采集的信息判断被夹物体是否被夹到位,若对中检测模块404没有接收到光信号,说明被夹物体出现问题,plc控制器控制夹紧电机201停止运行并将该异常信息发送至起重机的控制系统,若对中检测模块404接收到光信号,则plc控制器控制夹紧电机201关闭夹钳腿202,此时,如果防夹伤检测模块401检测到钢卷的压力信号时,说明夹钳已经夹紧到位,那么起重机可以提升一定的高度,该高度保证待吊装的物体远离地面既可,当吊装物体远离地面后,重量检测模块403采集被夹物体的重量信息,如果重量信息异常,说明夹取过程出现了问题,则plc控制器需要将异常信息发送至起重机控制系统,如果重量信息符合预期,则起吊正常,起重机起升至安全高度并且移动到需要放置物体的地方,当起重机大小车、起升机构到位后,plc控制器判断夹钳是否需要旋转,如果需要旋转,plc控制器控制旋转电机302进而驱动夹紧机构20转动,此时角度位移传感器采集转动角度信息,plc控制器根据转动角度判断夹紧机构20是否旋转到位,当夹紧机构20旋转到位后,plc控制器控制夹紧机构20动作使夹钳腿202打开,根据第一光电传感器采集的光信号判断夹钳是否打开到位,当夹钳打开到位后,起重机大小车、起升机构复位,结束整个自动吊装过程。

31.以上所揭露的仅为本实用新型较佳实施例而已,当然不能以此来限定本实用新型之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本实用新型权利要求所作的等同变化,仍属于实用新型所涵盖的范围。