1.本实用新型涉及抱合梁加工领域,具体涉及一种抱合梁对扣设备。

背景技术:

2.组装式钢货架是现代物流领域中应用最为广泛的结构形式之一,其主承构件之一是梁结构部件,其中抱合梁又是应用最广泛的,其设计理论与性能验证体系直接决定了企业产品的应用安全和客户使用的可靠度,其独特的截面构造及连接方式,决定了受力性能必然不同于一般的轻型刚架结构,更不宜盲日地套用现行钢结构设计规范进行截面设计。

3.而现有的抱合梁均的扣合过程均采用人工操作,人工劳动量过大,而且生产效率低。且在扣合前需要将单边片材搬运到扣合工位,极大的增加了劳动强度,且导致生产效率极低。

4.基于上述情况,本实用新型提出了一种抱合梁对扣设备,可有效解决以上问题。

技术实现要素:

5.本实用新型的目的在于提供一种抱合梁对扣设备。本实用新型的抱合梁对扣设备,通过进料装置和对扣装置的配合,实现钢材的自动进料和自动扣合,减少人工的劳动力,较好的提高生产效率;通过多个进料输送辊,实现将需要进行扣合的钢材自动运输的功能,减少人工的劳动量,较好的提高生产效率;且通过推出机构将进料机构上的钢材推出,使钢材较好的进入下一工序;且多个推出组件通过一个推出传动杆传动,确保多个推出组件的推出动作是同步的,确保对钢材具有较好的推出效果;通过对扣输送带和翻转组件的配合,使钢材在对扣输送带行进就完成翻转,自动实现两个钢材的对扣,减少人工的参与,提高生产效率;通过对齐机构使对扣后的钢材之间紧密贴合,确保较好的对扣效果,使钢材可以直接进入下一工序,不需要人工调整,确保较好的生产效率;通过分层组件,实现出料和对齐同时进行,提高生产效率。

6.本实用新型通过下述技术方案实现:

7.一种抱合梁对扣设备,包括机架、固定在所述机架上的进料装置和固定在所述机架上的对扣装置;所述机架上设有相互平行的第一安装板和第二安装板;所述进料装置嵌设在所述第一安装板和第二安装板;所述机架上还设有多个等距固定在所述机架上的第三安装板,且所述机架在所述第三安装板的内侧设有出料槽;所述进料装置包括进料机构和推出机构;所述对扣装置包括对扣机构和对齐机构;

8.所述进料机构包括多个等距设置在所述第一安装板和第二安装板之间的进料输送辊;所述推出机构包括多个等距设置在所述第一安装板和第二安装板之间的推出组件、与多个所述推出组件均传动连接的推出传动杆和驱动所述推出传动杆转动的推出电机;

9.所述对扣机构包括多个等距设置在所述机架上的对扣输送带和设置在所述第三安装板上的翻转组件;所述对齐机构包括嵌设在所述出料槽内的出料组件、对齐组件和分层组件;所述对扣装置还包括固定设置在任意两个相邻的所述第三安装板之间的电机固定

台,所述电机固定台通过两个固定杆与两侧的第三安装板固定连接;所述电机固定台上设有并列设置的翻转电机和分层电机。

10.本实用新型通过所述进料装置和对扣装置的配合,实现钢材的自动进料和自动扣合,减少人工的劳动力,较好的提高生产效率;通过多个所述进料输送辊,实现将需要进行扣合的钢材自动运输的功能,减少人工的劳动量,较好的提高生产效率;且通过所述推出机构将所述进料机构上的钢材推出,使钢材较好的进入下一工序;且多个所述推出组件通过一个所述推出传动杆传动,确保多个所述推出组件的推出动作是同步的,确保对钢材具有较好的推出效果;通过所述对扣输送带和翻转组件的配合,使钢材在所述对扣输送带行进就完成翻转,自动实现两个钢材的对扣,减少人工的参与,提高生产效率;通过所述对齐机构使对扣后的钢材之间紧密贴合,确保较好的对扣效果,使钢材可以直接进入下一工序,不需要人工调整,确保较好的生产效率;通过所述分层组件,实现出料和对齐同时进行,提高生产效率。

11.优选的,所述进料输送辊的一端设有第一链轮;所述进料机构还包括固定设置在所述机架上的进料电机;所述进料电机输出轴上套设有第二链轮;所述第一链轮和第二链轮通过链条传动。

12.优选的,所述推出组件包括固定设置在所述第一安装板和第二安装板之间的推出驱动结构、固定设置在所述第一安装板和第二安装板之间的推出导向结构和推出电机;所述推出导向结构包括推出导向杆和套设在所述推出导向杆上的推出导向块;所述推出导向杆的两端分别固定在所述第一安装板和第二安装板上;所述推出电机的顶端设有l型的推出连接板;所述推出连接板与所述推出导向块固定连接,且所述推出连接板与所述推出驱动结构固定连接;所述推出导向杆的数量为两个;

13.所述推出驱动结构包括设置在所述第一安装板外侧的第一推出带轮、设置在所述第二安装板外侧的第二推出带轮和套设在所述推出传动杆的推出主动轮;在所述推出主动轮上方的两侧均设有推出张紧轮;所述推出主动轮的两侧还设有固定连接在所述第一安装板和第二安装板之间的用于安装所述推出张紧轮的推出安装板;所述第一推出带轮、第二推出带轮、推出主动轮和推出张紧轮之间通过推出皮带传动连接;所述推出连接板固定连接在所述推出皮带上;

14.所述第一推出带轮的两侧均设有固定在所述第一安装板上的推出固定座;所述第二推出带轮的两侧均设有固定在所述第二安装板上的所述推出固定座;且所述第一推出带轮和第二推出带轮均通过推出带轮轴与所述推出固定座连接;

15.所述推出传动杆与推出电机通过带传动组件传动连接。

16.优选的,所述进料装置背离上料端的一端还设有进料缓冲机构;所述进料缓冲机构包括固定设置在所述第一安装板和第二安装板之间的进料缓冲固定块、嵌设在所述进料缓冲固定块上的进料缓冲调节杆、套设在所述进料缓冲调节杆顶端的进料缓冲座、可滑动嵌设在所述进料缓冲座上的进料缓冲导向杆和固定设置在所述进料缓冲导向杆端部的进料缓冲板;所述进料缓冲固定块的顶部和底部还均设有套设在所述进料缓冲调节杆上的进料缓冲调节环;所述进料缓冲板和进料缓冲座之间还设有进料缓冲弹簧;所述进料缓冲座上还设有进料缓冲器。

17.优选的,所述对扣输送带的侧面设有用于挡料的对扣挡料气缸;多个所述对扣输

送带之间通过同一个输送带驱动杆传动;且用于驱动所述输送带驱动杆的输送带电机固定在所述机架上;所述输送带电机和输送带驱动杆之间通过带传动组件传动连接;

18.所述翻转组件包括贯穿多个所述第三安装板的翻转驱动杆和多个等距套设在所述翻转驱动杆上的翻转板;任意两个相邻的所述对扣输送带之间均设有一个所述翻转板;所述翻转电机通过带传动组件驱动所述翻转驱动杆的转动;

19.所述翻转板与钢材的接触处还设有凹槽。

20.优选的,所述对齐组件包括多个等距设置在所述机架上的上层推送组件、多个等距设置在所述机架上的下层推送组件和多个等距设置在在所述机架上的定位组件;所述定位组件包括固定在所述机架上的定位架和多个等距设置在所述定位架上的定位辊;多个所述定位辊的顶端和底端均通过定位辊连接杆连接;且所述定位辊连接杆的侧面设有与所述定位架可滑动连接的定位辊调节杆;两个所述定位辊连接杆上的定位辊调节杆之间通过调节杆限位板连接;所述定位架设置在所述出料槽靠近所述第三安装板上还设有出料辊;所述出料槽的另一侧对应所述定位架上的出料辊在所述对扣输送带靠近所述定位架的一端也设有所述出料辊。

21.优选的,所述上层推送组件包括推送驱动组;所述推送驱动组包括固定在所述机架上的推送电机、贯穿多个所述对扣输送带的推送驱动杆和多个等距套设在所述推送驱动杆上的推送驱动轮;

22.所述推送电机与推送驱动杆之间通过带传动组件传动连接;所述推送驱动轮的上方还设有两个推送惰轮;所述推送驱动轮和推送惰轮之间通过推送皮带连接;所述上层推送组件还包括在所述推送驱动轮的两侧均设有的套设在所述推送驱动杆上的推送安装板;两个所述推送惰轮可转动连接在两个所述推送安装板之间;两个所述上层推送安装板之间还设有可滑动连接的上层推送移动板;所述上层推送移动板靠近所述定位架的一段设有与所述上层推送移动板可转动连接的上层推送板;所述上层推送移动板和上层推送板之间设有拉簧;所述上层推送安装板的顶部还设有用于将所述上层推送板推平的上层推送压板;所述上层推送移动板的底部设有两个上层推送夹块;两个所述上层推送夹块分别夹在所述推送皮带的两端;

23.所述下层推送组件也包括所述推送驱动组;所述下层推送组件还包括在所述推送驱动轮的两侧均设有的套设在所述推送驱动杆上的下层推送导向座、可滑动连接在所述下层推送导向座上的下层推送导向架和固定在所述下层推送导向架靠近所述定位架一端的下层推送板;所述下层推送导向架两端的内侧均设有下层推送夹块,两个所述下层推送夹块分别夹在所述推送皮带的两端;所述下层推送板与所述下层推送导向架之间通过下层推送弹簧连接;且在所述下层推送板的两端还均嵌设有下层推送辊;所述对扣输送带上还贯设有两个用于安装所述上层推送安装板和下层推送导向座的推送安装杆。

24.优选的,所述出料组件包括固定在所述出料槽侧壁上的出料齿条、在所述出料槽两侧均有设置的出料导轨、架设在所述出料导轨上的第一出料板和架设在所述出料导轨上的第二出料板;所述第一出料板和第二出料板之间通过出料弹簧连接;所述第一出料板上嵌设有出料气缸;所述第二出料板的底部固定有出料电机;所述出料电机的输出轴上套设有与所述出料齿条相互啮合的出料齿轮。

25.优选的,所述出料槽的出料端还设有固定在所述机架上的出料对齐组件;所述出

料对齐组件包括固定在所述机架上的出料对齐气缸和在所述出料对齐气缸设有固定在所述机架上的出料对齐导向杆;两个所述出料对齐导向杆的顶部通过出料对齐连接板连接;所述出料对齐组件还设有出料对齐移动板;所述出料对齐移动板的两侧套设在所述出料对齐导向杆上,且所述出料对齐移动板的中部与所述出料对齐气缸的输出杆连接;所述出料对齐移动板靠近所述出料槽的一侧还设有出料对齐挡板。

26.优选的,所述分层组件包括贯穿多个所述第三安装板的分层驱动杆、在多个所述第三安装板的一侧均有设置的分层导轨、可滑动连接在所述分层导轨上的分层安装板和固定在所述分层安装板上的分层气缸;所述分层驱动杆与分层电机之间通过带传动组件传动连接;所述分层驱动杆上对应所述分层气缸设有多个第一分层带轮;所述第三安装板上对应所述第一分层带轮可转动连接有第二分层带轮;所述第一分层带轮和第二分层带轮之间通过分层皮带传动连接;所述分层安装板靠近所述分层皮带的一侧设有夹在所述分层皮带上的分层夹块;通过所述分层夹块所述分层皮带带动所述分层气缸在竖直方向上移动。

27.本实用新型与现有技术相比,具有以下优点及有益效果:

28.本实用新型的抱合梁对扣设备,通过进料装置和对扣装置的配合,实现钢材的自动进料和自动扣合,减少人工的劳动力,较好的提高生产效率;通过多个进料输送辊,实现将需要进行扣合的钢材自动运输的功能,减少人工的劳动量,较好的提高生产效率;且通过推出机构将进料机构上的钢材推出,使钢材较好的进入下一工序;且多个推出组件通过一个推出传动杆传动,确保多个推出组件的推出动作是同步的,确保对钢材具有较好的推出效果;通过对扣输送带和翻转组件的配合,使钢材在对扣输送带行进就完成翻转,自动实现两个钢材的对扣,减少人工的参与,提高生产效率;通过对齐机构使对扣后的钢材之间紧密贴合,确保较好的对扣效果,使钢材可以直接进入下一工序,不需要人工调整,确保较好的生产效率;通过分层组件,实现出料和对齐同时进行,提高生产效率。

附图说明

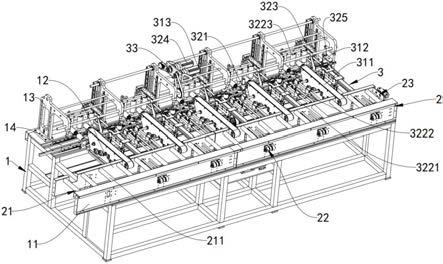

29.图1为本实用新型的结构示意图;

30.图2为本实用新型所述进料装置的结构示意图;

31.图3为本实用新型部所述推出机构的结构示意图;

32.图4为图2中a处的局部放大结构示意图;

33.图5为图2中b处的局部放大结构示意图;

34.图6为本实用新型所述对扣装置的结构示意图;

35.图7为本实用新型所述对扣装置的俯视结构示意图;

36.图8为图6中c处的局部放大结构示意图;

37.图9为图7中d处的局部放大结构示意图;

38.图10为本实用新型所述上层推送组件的剖视结构示意图;

39.图11为本实用新型所述翻转板的结构示意图;

40.图12为本实用新型所述分层组件的结构示意图;

41.图13为本实用新型所述定位组件的结构示意图;

42.图14为本实用新型所述出料组件的结构示意图。

具体实施方式

43.为了使本领域的技术人员更好地理解本实用新型的技术方案,下面结合具体实施例对本实用新型的优选实施方案进行描述,但是应当理解,附图仅用于示例性说明,不能理解为对本专利的限制;为了更好说明本实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对于本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。附图中描述位置关系仅用于示例性说明,不能理解为对本专利的限制。

44.实施例1:

45.如图1至14所示,一种抱合梁对扣设备,包括机架1、固定在所述机架1上的进料装置2和固定在所述机架1上的对扣装置3;所述机架1上设有相互平行的第一安装板11和第二安装板12;所述进料装置2嵌设在所述第一安装板11和第二安装板12;所述机架1上还设有多个等距固定在所述机架1上的第三安装板13,且所述机架1在所述第三安装板13的内侧设有出料槽14;所述进料装置2包括进料机构21和推出机构22;所述对扣装置3包括对扣机构31和对齐机构32;

46.所述进料机构2包括多个等距设置在所述第一安装板11和第二安装板12之间的进料输送辊211;所述推出机构22包括多个等距设置在所述第一安装板11和第二安装板12之间的推出组件221、与多个所述推出组件221均传动连接的推出传动杆222和驱动所述推出传动杆222转动的推出电机223;

47.所述对扣机构包括多个等距设置在所述机架1上的对扣输送带311和设置在所述第三安装板13上的翻转组件312;所述对齐机构32包括嵌设在所述出料槽14内的出料组件321、对齐组件322和分层组件323;所述对扣装置3还包括固定设置在任意两个相邻的所述第三安装板13之间的电机固定台33,所述电机固定台33通过两个固定杆331与两侧的第三安装板13固定连接;所述电机固定台33上设有并列设置的翻转电机313和分层电机324。

48.本实用新型通过所述进料装置2和对扣装置3的配合,实现钢材的自动进料和自动扣合,减少人工的劳动力,较好的提高生产效率;通过多个所述进料输送辊211,实现将需要进行扣合的钢材自动运输的功能,减少人工的劳动量,较好的提高生产效率;且通过所述推出机构22将所述进料机构21上的钢材推出,使钢材较好的进入下一工序;且多个所述推出组件221通过一个所述推出传动杆222传动,确保多个所述推出组件221的推出动作是同步的,确保对钢材具有较好的推出效果;通过所述对扣输送带311和翻转组件312的配合,使钢材在所述对扣输送带311行进就完成翻转,自动实现两个钢材的对扣,减少人工的参与,提高生产效率;通过所述对齐机构32使对扣后的钢材之间紧密贴合,确保较好的对扣效果,使钢材可以直接进入下一工序,不需要人工调整,确保较好的生产效率;通过所述分层组件323,实现出料和对齐同时进行,提高生产效率。

49.多个所述对扣输送带311的设置,使本实用新型适用于多种长度钢材的对扣,实际生产中可根据对扣的钢材的长度,开启所需数量的所述对扣输送带311。

50.进一步地,在另一个实施例中,所述进料输送辊211的一端设有第一链轮212;所述进料机构21还包括固定设置在所述机架上的进料电机213;所述进料电机213输出轴上套设有第二链轮214;所述第一链轮212和第二链轮214通过链条传动。

51.通过所述链条,更好的将多个所述进料输送辊211实现同步转动,保证较好的进料效果。

52.进一步地,在另一个实施例中,所述推出组件221包括固定设置在所述第一安装板11和第二安装板12之间的推出驱动结构2211、固定设置在所述第一安装板11和第二安装板12之间的推出导向结构2212和推出电机2213;所述推出导向结构2212包括推出导向杆22121和套设在所述推出导向杆22121上的推出导向块22122;所述推出导向杆22121的两端分别固定在所述第一安装板11和第二安装板12上;所述推出电机2213的顶端设有l型的推出连接板22131;所述推出连接板22131与所述推出导向块22122固定连接,且所述推出连接板22131与所述推出驱动结构2211固定连接;所述推出导向杆22121的数量为两个;

53.通过所述推出导向结构2212和推出驱动结构2211的配合,较好的驱动所述推出电机2213的移动,确保对钢材具有较好的推动效果;采用电机作为推出件,在推出时,所述推出电机2213的输出杆升起,穿过所述推出连接板22131,通过输出杆将钢料推出;在将所述推出电机2213收回时,所述推出电机2213的输出杆收回,就不会影响下一个钢料的进料。

54.所述推出导向杆22121的数量为两个,不仅可以更好的保证所述推出电机2213沿着所述推出导向杆22121移动,还能保证所述推出电机2213不会绕着所述推出导向杆22121发生转动,确保较好的推动效果。

55.所述推出驱动结构2211包括设置在所述第一安装板11外侧的第一推出带轮22111、设置在所述第二安装板12外侧的第二推出带轮22112和套设在所述推出传动杆222的推出主动轮22113;在所述推出主动轮22113上方的两侧均设有推出张紧轮22114;所述推出主动轮22113的两侧还设有固定连接在所述第一安装板11和第二安装板12之间的用于安装所述推出张紧轮22114的推出安装板22115;所述第一推出带轮22111、第二推出带轮22112、推出主动轮22113和推出张紧轮22114之间通过推出皮带22116传动连接;所述推出连接板22131固定连接在所述推出皮带22116上;

56.采用带传动,在所述推出电机2213遇到故障无法驱动时,所述推出皮带22116会发生打滑,可以更好的保护所述推出电机223。

57.所述第一推出带轮22111的两侧均设有固定在所述第一安装板11上的推出固定座22117;所述第二推出带轮22112的两侧均设有固定在所述第二安装板12上的所述推出固定座22117;且所述第一推出带轮22111和第二推出带轮22112均通过推出带轮轴22118与所述推出固定座22117连接;

58.所述推出传动杆222与推出电机223通过带传动组件传动连接。

59.采用带传动,在所述推出电机2213遇到故障无法驱动时,所述带传动组件会发生打滑,可以更好的保护所述推出电机223。

60.进一步地,在另一个实施例中,所述进料装置2背离上料端的一端还设有进料缓冲机构23;所述进料缓冲机构23包括固定设置在所述第一安装板11和第二安装板12之间的进料缓冲固定块231、嵌设在所述进料缓冲固定块231上的进料缓冲调节杆232、套设在所述进料缓冲调节杆232顶端的进料缓冲座233、可滑动嵌设在所述进料缓冲座233上的进料缓冲导向杆234和固定设置在所述进料缓冲导向杆234端部的进料缓冲板235;所述进料缓冲固定块231的顶部和底部还均设有套设在所述进料缓冲调节杆232上的进料缓冲调节环236;所述进料缓冲板235和进料缓冲座233之间还设有进料缓冲弹簧237;所述进料缓冲座233上还设有进料缓冲器238。

61.通过所述进料缓冲机构23,可以对钢材起到较好的缓冲作用,防止钢材的端部被

送至指定位置后由于较大的冲击受损;所述进料缓冲器238的附近设有检测传感器,而且通过所述检测传感器接收到缓冲信息,并将信息传至控制器,控制器收到信号后启动所述推出机构22,将钢材推至下一工序中。

62.进一步地,在另一个实施例中,所述对扣输送带311的侧面设有用于挡料的对扣挡料气缸3111;多个所述对扣输送带311之间通过同一个输送带驱动杆3112传动;且用于驱动所述输送带驱动杆3112的输送带电机3113固定在所述机架1上;所述输送带电机3113和输送带驱动杆3112之间通过带传动组件传动连接;

63.通过所述对扣挡料气缸3111,较好的对钢材进行阻挡,确保在对扣时不会受到其他钢材的影响。

64.所述翻转组件312包括贯穿多个所述第三安装板13的翻转驱动杆3121和多个等距套设在所述翻转驱动杆3121上的翻转板3122;任意两个相邻的所述对扣输送带311之间均设有一个所述翻转板3122;所述翻转电机313通过带传动组件驱动所述翻转驱动杆3121的转动;

65.所述翻转板3122与钢材的接触处还设有凹槽3123。

66.通过所述凹槽3123,在翻转时钢材更好的嵌在所述翻转板3122上,不会发生钢材从所述翻转板3122上滑落的现象。

67.进一步地,在另一个实施例中,所述对齐组件322包括多个等距设置在所述机架1上的上层推送组件3221、多个等距设置在所述机架1上的下层推送组件3222和多个等距设置在在所述机架1上的定位组件3223;所述定位组件3223包括固定在所述机架1上的定位架32231和多个等距设置在所述定位架32231上的定位辊32232;多个所述定位辊32232的顶端和底端均通过定位辊连接杆32233连接;且所述定位辊连接杆32233的侧面设有与所述定位架32231可滑动连接的定位辊调节杆32234;两个所述定位辊连接杆32233上的定位辊调节杆32234之间通过调节杆限位板32235连接;所述定位架32331设置在所述出料槽14靠近所述第三安装板13所的一侧,且所述定位架32231上还设有出料辊32236;所述出料槽14的另一侧对应所述定位架32231上的出料辊32236在所述对扣输送带311靠近所述定位架32231的一端也设有所述出料辊32236。

68.通过所述定位辊调节杆32234,实现所述定位架32231可调节的功能,确保本实用新型能适用多种宽度的钢材对扣,扩大适用范围;所述出料辊32236采用断开式设计,且所述出料辊32236在所述出料槽14的两侧均有设置,两侧所述出料辊32236之间的空隙用于通过所述出料组件321,确保出料的正常运行。

69.进一步地,在另一个实施例中,所述上层推送组件3221包括推送驱动组326;所述推送驱动组326包括固定在所述机架1上的推送电机3261、贯穿多个所述对扣输送带311的推送驱动杆3262和多个等距套设在所述推送驱动杆3262上的推送驱动轮3263;

70.所述推送电机3261与推送驱动杆3262之间通过带传动组件传动连接;所述推送驱动轮3263的上方还设有两个推送惰轮3265;所述推送驱动轮3263和推送惰轮3265之间通过推送皮带3266连接;所述上层推送组件3221还包括在所述推送驱动轮3263的两侧均设有的套设在所述推送驱动杆3262上的推送安装板32211;两个所述推送惰轮3265可转动连接在两个所述推送安装板32211之间;两个所述上层推送安装板32211之间还设有可滑动连接的上层推送移动板32212;所述上层推送移动板32212靠近所述定位架32231的一段设有与所

述上层推送移动板32212可转动连接的上层推送板32213;所述上层推送移动板32212和上层推送板32213之间设有拉簧;所述上层推送安装板32211的顶部还设有用于将所述上层推送板32213推平的上层推送压板32214;所述上层推送移动板32212的底部设有两个上层推送夹块32215;两个所述上层推送夹块32215分别夹在所述推送皮带3266的两端;

71.通过所述推送驱动组326较好的保证对钢材的推送效果,而且所述推送驱动组326采用皮带传动,在推送到指定位置时,皮带会出现打滑的现象,不会因为无法推动而造成电机过载的状况,保护电机正常运行;通过所述上层推送压板32214,在所述上层移动板32214收回的过程中,所述上层推送压板32214能将所述上层推送板32213压平,防止所述上层移动板32214在被收回的过程会影响到钢材的推送;通过所述拉簧,确保所述上层推送板32213在被推出的过程中能自动立起来,保证较好的推送效果。

72.所述下层推送组件3222也包括所述推送驱动组326;所述下层推送组件3222还包括在所述推送驱动轮3263的两侧均设有的套设在所述推送驱动杆3262上的下层推送导向座32221、可滑动连接在所述下层推送导向座32221上的下层推送导向架32222和固定在所述下层推送导向架32222靠近所述定位架32231一端的下层推送板32223;所述下层推送导向架32222两端的内侧均设有下层推送夹块32224,两个所述下层推送夹块32224分别夹在所述推送皮带3266的两端;所述下层推送板32223与所述下层推送导向架32222之间通过下层推送弹簧32225连接;且在所述下层推送板32223的两端还均嵌设有下层推送辊32226;所述对扣输送带311上还贯设有两个用于安装所述上层推送安装板32213和下层推送导向座32221的推送安装杆327。

73.通过设置在所述下层推送板32223与所述下层推送导向架32222之间的所述下层推送弹簧32225,起到较好的缓冲作用,避免钢材被推送时由于过大的推送力而出现凹陷,且在将钢材推到指定位置后,也能通过所述下层推送弹簧32225更好的将对扣的钢材对齐;通过所述下层推送辊32226,与所述定位辊32232相互配合,减少所述机架1对钢材的摩擦力,确保较好的出料效果。

74.进一步地,在另一个实施例中,所述出料组件321包括固定在所述出料槽14侧壁上的出料齿条3211、在所述出料槽14两侧均有设置的出料导轨3212、架设在所述出料导轨3212上的第一出料板3213和架设在所述出料导轨3212上的第二出料板3214;所述第一出料板3213和第二出料板3214之间通过出料弹簧3215连接;所述第一出料板3213上嵌设有出料气缸3216;所述第二出料板3215的底部固定有出料电机3217;所述出料电机3217的输出轴上套设有与所述出料齿条3211相互啮合的出料齿轮3218。

75.采用气缸作为出料件,在推动钢材时,所述出料电机3217的输出杆升起,推动钢材出料,在所述出料电机3217的回程时,所述出料电机3217的输出杆降下,不会影响到下一个钢材的对齐;所述第一出料板3213和第二出料板3214之间通过出料弹簧3215连接,起到较好的缓冲作用,并且在所述第一出料板3213和第二出料板3214之间还设有传感器,当所述出料弹簧3215压缩到一定程度时,传感器发出信号,使所述出料电机3217反转一段距离。

76.进一步地,在另一个实施例中,所述出料槽14的出料端还设有固定在所述机架1上的出料对齐组件325;所述出料对齐组件325包括固定在所述机架1上的出料对齐气缸3251和在所述出料对齐气缸3251设有固定在所述机架1上的出料对齐导向杆3252;两个所述出料对齐导向杆3252的顶部通过出料对齐连接板3253连接;所述出料对齐组件325还设有出

料对齐移动板3254;所述出料对齐移动板3254的两侧套设在所述出料对齐导向杆3252上,且所述出料对齐移动板3254的中部与所述出料对齐气缸3251的输出杆连接;所述出料对齐移动板3254靠近所述出料槽14的一侧还设有出料对齐挡板3255。

77.通过所述对齐挡板3255,在对扣好的钢材出料的过程中,将钢材阻挡,使两个钢材在长度方向上也对齐,且此时所述出料组件321仍在推动钢材,当所述出料弹簧3215压缩到一定程度时,传感器发出信号,使所述出料电机3217反转一段距离,并将所述对齐挡板3255降下,再通过所述出料电机3217将钢材送出。

78.进一步地,在另一个实施例中,所述分层组件323包括贯穿多个所述第三安装板13的分层驱动杆3231、在多个所述第三安装板13的一侧均有设置的分层导轨3232、可滑动连接在所述分层导轨3232上的分层安装板3233和固定在所述分层安装板3233上的分层气缸3234;所述分层驱动杆3231与分层电机324之间通过带传动组件传动连接;所述分层驱动杆3231上对应所述分层气缸3234设有多个第一分层带轮3235;所述第三安装板13上对应所述第一分层带轮3235可转动连接有第二分层带轮3236;所述第一分层带轮3235和第二分层带轮3236之间通过分层皮带3237传动连接;所述分层安装板3233靠近所述分层皮带3237的一侧设有夹在所述分层皮带3237上的分层夹块3238;通过所述分层夹块3238所述分层皮带3237带动所述分层气缸3234在竖直方向上移动。

79.通过所述分层气缸3234,实现对钢材的分层操作,提高生产效率;通过所述分层驱动杆3231、第一分层带轮3235、第二分层带轮3236、分层皮带3237和分层夹块3238的配合,实现驱动所述分层安装板3233和分层气缸3234升降的功能,确保本实用新型能够适用多种厚度的钢材对扣。

80.依据本实用新型的描述及附图,本领域技术人员很容易制造或使用本实用新型的抱合梁对扣设备,并且能够产生本实用新型所记载的积极效果。

81.如无特殊说明,本实用新型中,若有术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系是基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此本实用新型中描述方位或位置关系的用语仅用于示例性说明,不能理解为对本专利的限制,对于本领域的普通技术人员而言,可以结合附图,并根据具体情况理解上述术语的具体含义。

82.除非另有明确的规定和限定,本实用新型中,若有术语“设置”、“相连”及“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

83.以上所述,仅是本实用新型的较佳实施例,并非对本实用新型做任何形式上的限制,凡是依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化,均落入本实用新型的保护范围之内。