1.本实用新型涉及分装技术领域,具体涉及一种分装装置。

背景技术:

2.在粉末、涂料生产过程中,需要对粉料进行配比计量、分装到某一个容器内。现有的粉料分装线都是大批量分装线,而大批量粉料分装线由于其精度、投资成本等问题不适用定制类粉末、涂料生产企业的微量分装过程。现有的粉体分装很多都是采用人工计量、分装,这种传统的人工操作存在效率低下、易产生粉尘污染、对工作人员的健康存在危害等问题。

3.因此,在对物料进行分装操作的过程中,如何能够提高自动化程度,无需人力操作,保证分装效率并可避免分装操作过程中粉尘对工作人员造成危害,是本领域技术人员所需要解决的技术问题。

技术实现要素:

4.本实用新型的目的是提供一种分装装置,在对物料进行分装操作的过程中,能够提高自动化程度,无需人力操作,保证分装效率并可避免分装操作过程中粉尘对工作人员造成危害。

5.为解决上述技术问题,本实用新型提供一种分装装置,其包括支架以及设于所述支架的转轴、剪切部、动作部和缝合部;所述转轴可转动地连接于所述支架,且所述转轴的外壁缠绕有袋卷;所述动作部的顶端能够穿入所述袋卷的开口端,并带动所述开口端向下移动;所述剪切部位于所述动作部的上方,用于剪切所述袋卷,以形成包装袋;所述缝合部位于所述动作部的下方,所述缝合部能够缝合所述包装袋的开口。

6.通过该分装装置对物料进行分装时,动作部的顶端能够穿入袋卷的开口端,并带动该开口端向下移动,此时,袋卷作用于转轴使其相对于支架转动,当开口端向下移动至预设距离后,剪切部从上方将袋卷剪开,即可形成一个独立的包装袋,该包装袋套设于动作部外,缝合部可从底端对该包装袋的下开口进行缝合,此时,该包装袋的底端缝合、动作部位于其内部并将其撑开,包装袋的上开口处于打开状态,可从上方向其内部加入物料,物料加入完成后,动作部继续动作并带动包装袋向下移动,直至动作部与包装袋脱离,此时,可通过缝合部对包装袋的顶端进行缝合,以完成一个包装袋的物料的分装操作,然后即可进入下一个包装袋的物料的分装操作即可。

7.通过该分装装置可将袋卷自动裁剪成独立的包装袋,并在物料装入包装袋后,可对各包装袋进行缝合,自动化程度高,无需人工对包装袋进行操作,省时省力且效率较高,由于是自动化操作,因此,可保证各包装袋的大小一致,产品一致性好,同时还能够避免在对物料进行分装操作的过程中,产生粉尘污染对工作人员造成的健康隐患,提高安全性。

8.优选地,还包括托盘,所述托盘位于所述缝合部的下方,所述动作部能够带动所述包装袋向下移动至所述包装袋的底端与所述托盘抵接。

9.优选地,所述动作部包括伸缩组件,所述伸缩组件包括两条相互交叉设置的伸缩杆,各所述伸缩杆的两端分别设有驱动轮,所述驱动轮能够贴合于所述包装袋的内壁,所述驱动轮的转动能够带动所述包装袋向下移动。

10.优选地,所述动作部还包括导向件,所述伸缩组件的数量为两组,两组所述伸缩组件沿所述导向件的轴向间隔布置,且每条所述伸缩杆关于所述导向件的轴线对称设置。

11.优选地,两组所述伸缩组件之间还连接有四根导杆,各所述伸缩杆的端部分别与一根所述导杆连接,且所述导杆沿其轴向设有多个所述驱动轮。

12.优选地,所述导杆还设有驱动电机、传动杆、传动齿轮和传动轴,所述传动轴与所述驱动轮同轴传动,所述驱动电机能够驱动所述传动杆转动,并通过所述传动齿轮带动所述传动轴转动。

13.优选地,还包括导向部,所述导向部设于所述转轴和所述剪切部之间,所述导向部位于所述袋卷的开口端内,所述导向部能够驱动所述袋卷的开口端向下移动。

14.优选地,还包括进料部,所述进料部的下料口位于所述剪切部和所述动作部之间,所述进料部用于向所述包装袋的顶端开口内加入物料。

15.优选地,,所述进料部包括上挡料板、下挡料板和驱动件,所述上挡料板和所述下挡料板之间围合形成存料区,所述驱动件能够分别驱动所述上挡料板和下挡料板移动,以启闭所述存料区。

16.优选地,所述存料区的底部设有称重单元;和/或,所述下挡料板还设有位置传感器。

附图说明

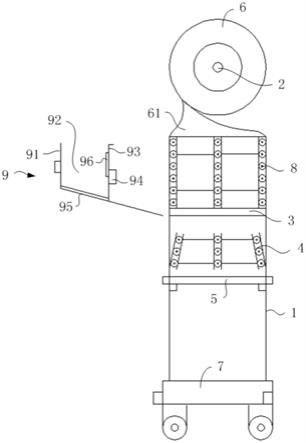

17.图1是本实用新型实施例所提供的分装装置的结构示意图;

18.图2是图1中动作部的结构示意图;

19.图3是图2中各导杆的结构示意图。

20.附图1-3中,附图标记说明如下:

21.1-支架;

22.2-转轴;

23.3-剪切部;

24.4-动作部,41-伸缩组件,411-伸缩杆,42-驱动轮,43-导向件,44-导杆,45-驱动电机,46-传动杆,47-传动齿轮,48-传动轴;

25.5-缝合部;

26.6-袋卷,61-开口端;

27.7-托盘;

28.8-导向部;

29.9-进料部,91-上挡料板,92-存料区,93-下挡料板,94-驱动件,95-称重单元,96-位置传感器。

具体实施方式

30.为了使本领域的技术人员更好地理解本实用新型的技术方案,下面结合附图和具

体实施例对本实用新型作进一步的详细说明。

31.本实用新型实施例提供了一种分装装置,该分装装置能够将袋卷6剪切成多个独立的包装袋,然后在各包装袋装有物料后,将各包装袋缝合,以完成物料的分装。其中,包装袋是指用于对物料进行包装的独立的袋体,而袋卷6是指长度较长的一个整体,将其缠绕于转轴2外形成袋卷6,袋卷6可裁剪成多个包装袋,袋卷6只有两个开口,分别为外开口和内开口,其中,内开口卷绕于袋卷6内,外开口位于袋卷6外,下文中所述的袋卷6的开口端61即指其外开口。

32.具体的,如图1所示,该分装装置包括支架1以及设于该支架1的转轴2、剪切部3、动作部4和缝合部5,其中,转轴2可转动地连接于支架1,并且该转轴2的外壁缠绕有袋卷6,动作部4的顶端能够穿入该袋卷6的开口端61,并带动开口端61向下移动,剪切部3位于动作部4的上方,用于剪切袋卷6,以形成独立的包装袋,缝合部5位于动作部4的下方,该缝合部5能够缝合包装袋的开口(具体包括上开口和下开口)。

33.详细的讲,通过该分装装置对物料进行分装时,动作部4的顶端能够穿入袋卷6的开口端61,并带动该开口端61向下移动,此时,袋卷6作用于转轴2使其相对于支架1转动,当开口端61向下移动至预设距离后,剪切部3从上方将袋卷6剪开,即可形成一个独立的包装袋,该包装袋套设于动作部4外,缝合部5可从底端对该包装袋的下开口进行缝合,此时,该包装袋的底端缝合、动作部4位于其内部并将其撑开,包装袋的上开口处于打开状态,可从上方向其内部加入物料,物料加入完成后,动作部4继续动作并带动包装袋向下移动,直至动作部4与包装袋脱离,此时,可通过缝合部5对包装袋的顶端进行缝合,以完成一个包装袋的物料的分装操作,然后即可进入下一个包装袋的物料的分装操作即可。

34.通过该分装装置可将袋卷6自动裁剪成独立的包装袋,并在物料装入包装袋后,可对各包装袋进行缝合,自动化程度高,无需人工对包装袋进行操作,省时省力且效率较高,由于是自动化操作,因此,可保证各包装袋的大小一致,产品一致性好,同时还能够避免在对物料进行分装操作的过程中,产生粉尘污染对工作人员造成的健康隐患,提高安全性。

35.在上述实施例中,如图1所示,该分装装置还包括托盘7,该托盘7设于缝合部5的下方,当缝合部5将包装袋的下开口缝合后,动作部4可继续作用于包装袋使其向下移动至包装袋的底部与托盘7抵接,此时,向包装袋内加入物料时,托盘7能够对该包装袋提供支撑,从而减小对动作部4与包装袋之间的作用力的要求。

36.动作部4包括伸缩组件41,该伸缩组件41包括两条相互交叉设置的伸缩杆411,每根伸缩杆411的两端分别设有驱动轮42,驱动轮42能够贴合于包装袋的内壁,并且驱动轮42能够通过转动能够带动包装袋向下移动,当然,本实施例中,对于该动作部4的具体结构并不做限制,如还可以是动作部4还设有移动件,该移动件能够沿竖直方向移动,并带动包装袋向下移动即可,而通过驱动轮42的转动带动包装袋移动时,该驱动轮42是与包装袋的内壁贴合的,而中部位置是通过伸缩杆411支撑的,能够将包装袋撑开的同时,不会影响向包装袋内装入物料。并且,伸缩杆411还能够通过伸缩调节其长度,从而调节包装袋的开口,适用于不同尺寸规格的包装袋,灵活性好。

37.进一步的,该动作部4还包括导向件43,伸缩组件41的数量为两组,并且两组伸缩组件41沿该导向件43的轴向间隔布置,导向件43的轴向沿竖直方向设置,该导向件43的设置能够对两组伸缩组件41提供导向,使得各伸缩杆411的中心位置在同一竖直方向的轴线

上,两组伸缩组件41同时作用于包装袋,能够提高动作部4的作用力。并且,两组伸缩组件41沿高度方向间隔设置,位于上方的伸缩组件41的两根伸缩杆411均处于伸展状态,以将经过的包装袋均匀撑开,位于下方的伸缩组件41可通过一根伸缩杆411收缩,另一根伸缩杆411伸展,以将包装袋的开口支撑形成长条形状,然后缝合部5能够沿长条形状缝合,便于缝合操作。

38.更进一步的,如图2所示,两组伸缩组件41之间还连接有四根导杆44,每根伸缩杆411的端部分别与一根导杆44连接,也就是说,每组伸缩组件41包括两根导杆44,这两根导杆44有四个端部,每个端部分别与一根导杆44对应连接,如图3所示,每根导杆44沿其轴向设有多个上述驱动轮42,如此设置,能够进一步提高驱动轮42的数量,进而提高该动作部4对包装袋的驱动力。

39.如图3所示,每根导杆44还设有驱动电机45、传动杆46、传动齿轮47和传动轴48,其中,传动轴48与驱动轮42同轴传动,传动齿轮47设于传动杆46和传动轴48之间,驱动电机45能够驱动传动杆46转动,该传动杆46的转动能够通过传动齿轮47带动传动轴48转动,进而带动驱动轮42转动,如图3所示,导杆44包括框架结构,其中该框架结构的一个边框能够沿其轴向转动,该边框形成上述传动杆46,驱动电机45可直接驱动该传动杆46转动也可以通过齿轮传动驱动该传动杆46转动,而该传动杆46的转动可通过传动齿轮47带动传动轴48转动。如此设置,可通过一个驱动电机45驱动位于同一个导杆44的所有的驱动轮42转动,可简化整体结构。具体的,传动齿轮47可以是一个齿轮也可以是多个齿轮的齿轮组,在此不做具体限制。

40.如图1所示,该分装装置还包括导向部8,该导向部8位于转轴2和剪切部3之间,具体的,该导向部8位于袋卷6的开口端61内,以将袋卷6的开口端61撑开,剪切部3设于该导向部8的下方,当剪切部3将袋卷6剪切以形成包装袋后,导向部8始终位于该袋卷6内,如此设置,使得在剪切部3剪切后,该袋卷6的开口端61始终处于撑开的状态,便于动作部4进入袋卷6的开口端61内,并且,导向部8也能够驱动袋卷6的开口端61使其向下移动,直至动作部4进入袋卷6的开口端61内,全程无需人工操作,自动化程度高。

41.在上述实施例中,该分装装置还包括进料部9和驱动件94,该进料部9的下料口位于剪切部3和动作部4之间,该进料部9用于向包装袋的上开口内加入物料,具体的,该进料部9包括上挡料板91和下挡料板93,上挡料板91和下挡料板93均用于阻挡物料,并在二者之间形成存料区92,驱动件94能够分别驱动上挡料板91和下挡料板93移动以启闭该存料区92。

42.也就是说,物料在沿进料部9进入包装袋内之前,可预先存储于存料区92,上挡料板91打开时,下挡料板93关闭,此时,物料可进入存料区内暂存,当无法进入包装袋内,当存料区92内的物料达到一定量后,驱动件94驱动上挡料板91关闭,并将下挡料板93开启,此时,外部物料无法进入存料区92内,而存料区92内暂存的一定量的物料可通入包装袋内,然后再通过驱动件94驱动下挡料板93关闭,上挡料板91开启,外部物料再进入存料区92内暂存,以为下一个包装袋的装料做准备。

43.如此设置,能够使得进入每一个包装袋内的物料量均相同,无需人工操作即可完成,省时高效且产品一致性好。并且,当动作部4驱动包装袋向下移动或缝合部5在对包装袋进行缝合的过程中,物料可被准备在存料区92内,省时高效。具体的,对于驱动件94的具体

结构不做限制,如可将其设置为气缸、液压缸或电机丝杆等均可。并且,驱动件94可以设置为一个,通过一个驱动件94驱动上挡料板91和下挡料板93的升降,或者还可以将驱动件94的数量设置为两个,分别驱动上挡料板91和下挡料板93的升降均可。

44.该存料区92的底部还设有称重单元95,当称重单元95的称重结果表明存料区92内的物料达到预设目标时,上挡料板91封堵存料区92,驱动件94可开启下挡料板93。或者,下挡料板93还设有位置传感器96,当存料区92内的物料达到一定高度时,位置传感器96能够获知该物料的高度,下挡料板93可在驱动件94的作用下开启即可。或者,本实施例中,还可以是存料区92内设有称重传感器的同时,下挡料板93设置有位置传感器96均可。如此设置,能够保证分装于各包装袋内的物料量一致,精确度高。

45.综上,通过该分装装置对物料进行分装时,袋卷6的开口端61的导向部8的作用下向下移动,直至动作部4的顶端伸入开口端61内,然后动作部4的驱动轮42作用,并使得开口端61继续向下移动至预设位置后,动作部4停止动作,位于下方的伸缩组件41的一根伸缩杆411伸展、另一根伸缩杆411收缩,使得该开口端61形成长条形状,缝合部5沿其长度方向对其进行缝合,然后处于收缩的伸缩杆411伸展,动作部4继续动作直至缝合后的开口端61与位于下方的托盘7抵接时,剪切部3从上方将剪裁袋卷6(或者,本实施例中,还可以通过设置激光位置传感器,监测袋卷6的开口端61的位置,并通过剪切部3对袋卷6进行剪裁操作),使得位于下方的部分形成独立的包装袋,此时,该包装袋的底部缝合,顶部被动作部4的伸缩组件41撑开,在上述形成独立包装袋的过程中,进料部9的存料区92内存储有一定量的物料,然后通过驱动件94驱动下挡料板93移动以打开存料区92,使得存料区92内的物料沿包装袋的顶端开口进入包装袋内,然后将位于包装袋顶端开口处的伸缩组件41的一根伸缩杆411伸展、另一根伸缩杆411收缩,包装袋的顶部形成长条状,通过缝合部5对其进行缝合即可完成一袋物料的分装(不难理解,当缝合部5在对包装袋的上开口进行缝合操作时,伸缩杆411仍然对包装袋的上开口提供支撑,因此,缝合位置位于伸缩杆511的下方)。并且在物料分装完成后,可通过传送带传送至指定位置即可。

46.以上仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。