1.本实用新型属于冷轧钢带生产技术领域,尤其是涉及一种立式无动力多条带钢储料装置。

背景技术:

2.宽带钢剖切成窄条钢带时所需的工艺流程如下:

3.原料

→

开卷

→

焊接

→

纵剪

→

卷取

→

卸卷

→

包装入库。

4.在上述生产过程中,焊接是指在钢带剖切过程中,当一卷带钢原料被用完时,需要接上另一卷带钢原料继续进行生产,即将新上原料的头部与上一卷原料的尾部进行焊接。在进行钢带首尾焊接过程中,整条生产线必须停止作业,等待原料的首尾焊接完成,才能继续进行生产,这样就造成了生产线不能连续生产。生产线停车不仅会给生产线的工艺操作带来很大麻烦,也会使产品质量受到很大影响。因此为了保证生产线能够实现连续作业,需在焊接、纵剪后进行储料。

5.目前,常规钢带剖切生产线一般采用地坑式、圆盘卧式。其中地坑式储料装置,储料时间短,容易造成钢带表面划伤;圆盘卧式储料装置,结构复杂、设计难度大、制造精度高、装卸不便,且投资额较大,生产成本高,生产效率低。

技术实现要素:

6.本实用新型的目的是提供一种结构简单、装卸方便、生产成本低的立式无动力多条带钢储料装置。

7.本实用新型的目的是通过下述技术方案来实现的:

8.本实用新型的立式无动力多条带钢储料装置,包括机架、静活套辊组和滑动活套车,其特征在于所述的机架包括横向设置的机架ⅰ和纵向设置的机架ⅱ,所述的静活套辊组固定于所述机架ⅰ顶部,所述的机架ⅱ上设有导轨,所述的滑动活套车沿所述的导轨上下滑动,

9.所述的滑动活套车包括由数个连接条连接的两个连接板,设置在此两个连接板之间且位于连接板两端的爬升轮,设置在所述两个连接板之间且顺次排列的数个滑动轮,所述的爬升轮沿着所述的导轨上下滑动,

10.所述的静活套辊组包括静活套辊组ⅰ和静活套辊组ⅱ,所述的静活套辊组ⅰ包括设置在两端的差动辊和设置在中间的一组分离辊ⅰ,所述的静活套辊组ⅱ包括设置在两端的差动辊和设置在中间的一组分离辊ⅱ,每个分离辊ⅰ上设有一组分离轮ⅰ,每个分离辊ⅱ上设有一组分离轮ⅱ。

11.所述的静活套辊组ⅰ与下部的一个滑动活套车相对应,所述的静活套辊组ⅱ与下部的一个滑动活套车相对应,所述的一组分离辊ⅰ的辊轴均与下部对应的数个滑动轮的轮轴相平行且交错布置,所述的一组分离辊ⅱ的辊轴均与下部对应的数个滑动轮的轮轴相平行且交错布置。

12.所述的一组分离轮ⅰ与所述的一组分离轮ⅱ错位布置。

13.本实用新型的优点:

14.本实用新型的立式无动力多条带钢储料装置,结构简单、装卸方便、生产成本低,从根本上解决现有储料装置存在的结构复杂、设计难度大、制造精度高、装卸不便,投资额较大,生产成本高,生产效率低的问题,将其安装在纵剪和卷取工序之间,使生产线实现连续自动化生产,显著提高生产线的生产效率,同时解决整板钢带剖切成多条钢带后产生的同板差问题。

附图说明

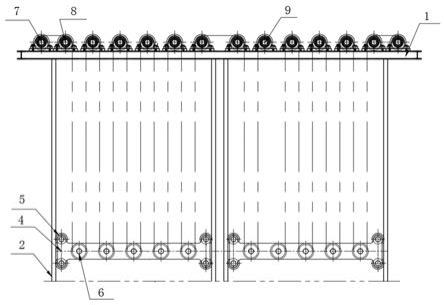

15.图1为本实用新型的结构示意图。

16.图2为本实用新型图1的俯视图。

17.图3为本实用新型滑动活套车的结构示意图。

具体实施方式

18.下面结合附图进一步说明本实用新型的具体实施方式。

19.如图1-3所示,本实用新型的立式无动力多条带钢储料装置,包括机架、静活套辊组和滑动活套车,其特征在于所述的机架包括横向设置的机架ⅰ1和纵向设置的机架ⅱ2,所述的静活套辊组固定于所述机架ⅰ1顶部,所述的机架ⅱ2上设有导轨,所述的滑动活套车沿所述的导轨上下滑动,

20.所述的滑动活套车包括由数个连接条3连接的两个连接板4,设置在此两个连接板4之间且位于连接板4两端的爬升轮5,设置在所述两个连接板4之间且顺次排列的数个滑动轮6,所述的爬升轮5沿着所述的导轨上下滑动,

21.所述的静活套辊组包括静活套辊组ⅰ和静活套辊组ⅱ,所述的静活套辊组ⅰ包括设置在两端的差动辊7和设置在中间的一组分离辊ⅰ8,所述的静活套辊组ⅱ包括设置在两端的差动辊7和设置在中间的一组分离辊ⅱ9,每个分离辊ⅰ8上设有一组分离轮ⅰ8-1,每个分离辊ⅱ9上设有一组分离轮ⅱ9-1。

22.所述的静活套辊组ⅰ与下部的一个滑动活套车相对应,所述的静活套辊组ⅱ与下部的一个滑动活套车相对应,所述的一组分离辊ⅰ8的辊轴均与下部对应的数个滑动轮6的轮轴相平行且交错布置,所述的一组分离辊ⅱ9的辊轴均与下部对应的数个滑动轮6的轮轴相平行且交错布置。

23.所述的一组分离轮ⅰ8-1与所述的一组分离轮ⅱ9-1错位布置。

24.如图所示,该立式无动力多条带钢储料装置,包括机架、静活套辊组以及滑动活套车。所述的静活套辊组固定于机架ⅰ1顶部,机架ⅱ2上设有导轨,滑动活套车两端对称布置有爬升轮5,爬升轮5沿着所述的导轨上下滑动。静活套辊组两端分别为储料机入口和储料机出口。静活套辊组分为差动辊和分离辊。滑动活套车由左、右连接板4,连接条3、滑动轮6和爬升轮5组成。分离辊中的一组分离轮与下方一个滑动活套车中的滑动轮6在同一垂直平面上,所述的一组分离辊ⅰ8的辊轴均与下部对应的数个滑动轮6的轮轴相平行且交错布置,所述的一组分离辊ⅱ9的辊轴均与下部对应的数个滑动轮6的轮轴相平行且交错布置。所述的一组分离轮ⅰ8-1与所述的一组分离轮ⅱ9-1错位布置。

25.工艺流程:经剖切、分条的带钢由储料机入口的差动辊向下绕过滑动活套车上的首个滑动轮6,然后依次交替绕过分离轮ⅰ8-1、滑动轮6,经由储料机中间的差动辊7转向到出口差动辊7,经出口差动辊7转向进入下一工序。当入口侧活套车已满载时,带钢可经由储料机入口侧差动辊7转运至储料机出口侧的中间差动辊7,再向下绕过滑动活套车上的首个滑动轮6,然后依次交替绕过分离轮ⅱ9-1、滑动轮6,经储料机出口差动辊7转向进入下一工序。

26.生产线正常运行时,滑动活套车车体位于储料机机架底部,当上一卷带钢原料被用完时,储料机入口处的钢带被压紧、停止向前运行,而储料机出口的带钢还在收卷机的牵引下继续运行,这时活套车车体在带钢的拉动和导轨的作用下向上移动,释放储料机中所储存的带钢原料,使生产能够继续运行,不停机、正常工作。当新上的一卷带钢的头部与上一卷带钢原料的尾部焊接完毕后,放开入口处的带钢使其继续前进,这时储料机中的活套车车体在自身重力作用下开始下降,进入储料状态。

27.本实用新型的立式无动力多条带钢储料装置,结构简单、装卸方便、生产成本低,从根本上解决现有储料装置存在的结构复杂、设计难度大、制造精度高、装卸不便,投资额较大,生产成本高,生产效率低的问题,将其安装在纵剪和卷取工序之间,使生产线实现连续自动化生产,显著提高生产线的生产效率,同时解决整板钢带剖切成多条钢带后产生的同板差问题。

28.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关技术领域,均同理包括在本发明的专利保护范围内。

技术特征:

1.一种立式无动力多条带钢储料装置,包括机架、静活套辊组和滑动活套车,其特征在于所述的机架包括横向设置的机架ⅰ和纵向设置的机架ⅱ,所述的静活套辊组固定于所述机架ⅰ顶部,所述的机架ⅱ上设有导轨,所述的滑动活套车沿所述的导轨上下滑动,所述的滑动活套车包括由数个连接条连接的两个连接板,设置在此两个连接板之间且位于连接板两端的爬升轮,设置在所述两个连接板之间且顺次排列的数个滑动轮,所述的爬升轮沿着所述的导轨上下滑动,所述的静活套辊组包括静活套辊组ⅰ和静活套辊组ⅱ,所述的静活套辊组ⅰ包括设置在两端的差动辊和设置在中间的一组分离辊ⅰ,所述的静活套辊组ⅱ包括设置在两端的差动辊和设置在中间的一组分离辊ⅱ,每个分离辊ⅰ上设有一组分离轮ⅰ,每个分离辊ⅱ上设有一组分离轮ⅱ。2.根据权利要求1所述的立式无动力多条带钢储料装置,其特征在于所述的静活套辊组ⅰ与下部的一个滑动活套车相对应,所述的静活套辊组ⅱ与下部的一个滑动活套车相对应,所述的一组分离辊ⅰ的辊轴均与下部对应的数个滑动轮的轮轴相平行且交错布置,所述的一组分离辊ⅱ的辊轴均与下部对应的数个滑动轮的轮轴相平行且交错布置。3.根据权利要求1所述的立式无动力多条带钢储料装置,其特征在于所述的一组分离轮ⅰ与所述的一组分离轮ⅱ错位布置。

技术总结

本实用新型属于冷轧钢带生产技术领域,尤其是涉及一种立式无动力多条带钢储料装置,包括机架、静活套辊组和滑动活套车,其特征在于机架包括横向设置的机架Ⅰ和纵向设置的机架Ⅱ,静活套辊组固定于机架Ⅰ顶部,机架Ⅱ上设有导轨,滑动活套车沿导轨上下滑动,滑动活套车包括连接板,位于连接板两端的爬升轮,数个滑动轮,静活套辊组包括静活套辊组Ⅰ和静活套辊组Ⅱ,静活套辊组Ⅰ包括差动辊和一组分离辊Ⅰ,静活套辊组Ⅱ包括差动辊和一组分离辊Ⅱ。本实用新型结构简单、装卸方便、生产成本低,从根本上解决现有储料装置存在的结构复杂、设计难度大、制造精度高、装卸不便,投资额较大,生产成本高,生产效率低的问题。生产效率低的问题。生产效率低的问题。

技术研发人员:王恩栋 齐保峰 钟丽君 鲁茜 谷安任 李翀 李万福

受保护的技术使用者:鞍山发蓝股份公司

技术研发日:2021.09.22

技术公布日:2022/2/19