1.本实用新型涉及起重机技术领域,尤其涉及一种双吊具起重机的起升机构及其应用的起重机。

背景技术:

2.中间包是钢厂炼钢连铸作业的工艺设备,其作用是将转炉精炼后的钢水通过钢包浇入其中,然后由中间包上的分水口分配到各结晶器,完成钢水的分流。吊运中间包起重机用于当连铸机出现故障,为避免事故扩大,将中间包从回转台上吊运至安全位置。中间包一般设四个吊挂耳轴,由于有的中间包分水口的设置位置偏向一侧,大包浇注落点位置非中心点等原因,目前国内钢厂所用的绝大多数的中间包的重心非其几何中心。而现有的如图1(a)(b)(c)所示的吊运中间包起重机采用的是钢丝绳下挂四板钩单吊具,吊运时现有的四板钩吊具无法克服由于中间包重心与吊具重心不重合产生的翻转趋势,吊运中间包过程中容易发生偏载情况,而当中间包盛满钢水时,偏载易引起钢水洒落危险。公开号为cn202245873u公开了《中间包起重机及其起升机构》,其起升机构采用高速轴相连,根据国家标准jb/t7688.5-2012《冶金起重机技术条件:铸造起重机》主起升机构两套驱动装置在输出轴无刚性连接时须在卷筒上设置安全制动器,其没有加装安全制动器和检测设备,已不符合最新国家标准。上述专利采用整机采用四根钢丝绳缠绕系统,单根钢丝绳断裂会产生钢水洒落危险,上述专利起升机构采用减速器高速轴相连型式,若任一齿轮轴系出现断轴、打齿现象,整个机构会出现载荷坠落事故。同样的,cn1785788a公开的《双40英尺岸边集装箱起重机两卷筒差动式起升机构》采用行星减速器方案起升机构,须在卷筒加装安全制动器,并且需设置检测装置。其设置方式也不符合最新国家标准。

技术实现要素:

3.根据上述提出的技术问题,而提供一种双吊具起重机的起升机构及起重机。本实用新型采用的技术手段如下:

4.一种双吊具起重机的起升机构,包括减速器和连接在减速器两侧的两套传动系统,所述传动系统包括靠近所述减速器的减速器低速轴和远离减速器中心的减速器高速轴,所述减速器高速轴上连接驱动系统,包括电动机和传动轴,所述传动轴通过联轴器与减速器高速轴相连,所述减速器低速轴上连接有卷筒,所述卷筒通过卷绕钢丝绳实现与其相连的吊具的升降。

5.进一步地,所述减速器为一字型大减速器,具体地,其内部由中心对称设置的两套多级传动齿轮组组成,两套低速齿轮组中间采用惰轮连接。

6.进一步地,所述卷筒为四联卷筒。

7.进一步地,吊具的升降机构包括卷筒、滑轮组、平衡臂以及设置在平衡臂上的钢丝绳缠绕系统,所述滑轮组的滑轮设置在平衡臂和吊钩梁上,所述钢丝绳缠绕系统绕过滑轮组上各滑轮和卷筒,工作时,每套传动系统由电动机驱动联轴器和传动轴将扭矩传递到减

速器高速轴,减速器内部齿轮啮合再将扭矩传递到低速的四联卷筒组,所述四联卷筒组的运作实现吊具的上升和下降。

8.进一步地,所述吊具为两套完全相同且没有直接连接的吊钩梁装配组成,包括板钩、叉形件、吊钩梁和隔热板,所述叉形件固定连接在吊钩梁的底部,所述板钩铰接于叉形件上。

9.进一步地,每套驱动系统配备两个制动器。

10.本实用新型还公开应用上述起升机构的起重机,包括桥架、小车、大车运行机构和所述双吊具起重机的起升机构以及吊具,所述双吊具起重机的起升机构布置在所述小车上。

11.本实用新型具有以下优点:

12.1、起升机构由双传动系统低速轴相连形式组成,在出现事故状态下如单电机故障或一侧减速器高速轴系或中间轴系出现断轴、打齿等情况,可利用另一套传动系统驱动整个机构工作,不影响生产效率;

13.2、吊具由两套没有直接连接的吊钩梁装配组成,起吊时不受载荷偏载影响,因起升减速器低速轴有惰轮相联,两吊具起落完全同步,保证起吊过程中不会发生钢水洒落危险;

14.3、每套吊具有四根钢丝绳,任何一根断裂或者对角两根断裂吊具不会坠落倾翻。整个机构由八根钢丝绳组成,两组吊具最多允许四根钢丝绳断裂而不会发生坠落危险,安全性高。

15.4、一字型大减速器内部惰轮连接低速轴,传动链环节少,效率高,比高速轴相连安全性高。

16.5、根据国家标准jb/t7688.5-2012《冶金起重机技术条件:铸造起重机》主起升机构两套驱动装置在输出轴无刚性连接时须在卷筒上设置安全制动器,本机型通过减速器内设置的惰轮实现低速轴相连,这样可节省价格不菲的两套安全制动器和速度检测设备,并且整车车高大大降低,对用户来说,也大大降低厂房投入成本。

附图说明

17.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图做以简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

18.图1为传统单吊具四板钩中间包起重机结构示意图,其中(a)为主视图,(b)为俯视图,(c)为侧视图。

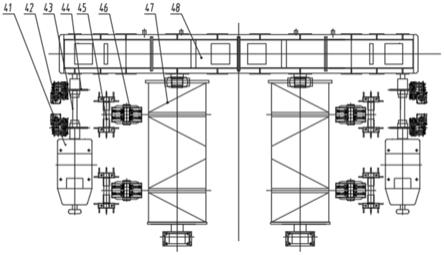

19.图2为本实用新型结构示意图,其中(a)为主视图,(b)为俯视图,(c)为侧视图。

20.图3为本实用新型起升机构结构示意图。

21.图4为本实用新型一字型大减速器内部结构示意图。

22.图5为本实用新型钢丝绳缠绕示意图。

23.图6为本实用新型吊钩梁装配示意图,其中(a)为主视图;(b)为侧视图。

24.图中:1、桥架;2、小车;3、大车运行机构;4、起升机构;5、吊具;41、电动机;42、制动

器;43、传动轴;44、联轴器;45、平衡臂;46、定滑轮组;47、四联卷筒组;48、减速器;481、惰轮装配;482、减速器低速轴;483、减速器高速轴;51、第一板钩;52、叉形件;53、吊钩梁;54、隔热板;55、动滑轮组;56、第二板钩。

具体实施方式

25.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

26.如图2(a)、(b)、(c)所示,本实施例公开了一种双吊具起重机的起升机构,如图3所示,包括减速器48和连接在减速器两侧的两套传动系统,所述传动系统包括靠近所述减速器的减速器低速轴482和远离减速器中心的减速器高速轴483,所述减速器高速轴上连接驱动系统,包括电动机41和传动轴43,所述传动轴通过联轴器44与减速器高速轴相连,所述减速器低速轴上连接有卷筒,所述卷筒通过卷绕钢丝绳实现与其相连的吊具的升降。

27.如图4所示,所述减速器为一字型大减速器,具体地,其内部由中心对称设置的两套多级传动齿轮组组成,两套低速齿轮组中间采用惰轮481连接,保证两套传动链完全同步。

28.所述卷筒为四联卷筒47,一字型大减速器内部低速的两套惰轮相联实现两四联卷筒组的角速度同步。

29.如图5所示,吊具的升降机构包括卷筒、滑轮组、平衡臂以及设置在平衡臂上的钢丝绳缠绕系统,所述滑轮组的滑轮设置在平衡臂45和吊钩梁上,所述钢丝绳缠绕系统绕过滑轮组上各滑轮和卷筒。起升机构设置两套传动系统,每套传动系统下挂一套吊钩梁装配。工作时,每套传动系统由电动机驱动联轴器和传动轴将扭矩传递到减速器高速轴,减速器内部齿轮啮合再将扭矩传递到低速的四联卷筒组,所述四联卷筒组的运作实现吊具的上升和下降,滑轮组包括定滑轮组46和动滑轮组55,钢丝绳缠绕系统绕过定滑轮组,吊具上安装动滑轮组。

30.如图6(a)、(b)所示,所述吊具为两套完全相同且没有直接连接的吊钩梁装配组成,包括板钩、叉形件52、吊钩梁53和隔热板54,所述叉形件固定连接在吊钩梁的底部,所述板钩铰接于叉形件上。所述隔热板用于防热辐射,其设置在吊钩梁下盖板,本实施例中,一个吊钩梁上装配有第一板钩51、第二板钩56两个。

31.每套驱动系统配备两个制动器42。起升机构共四个制动器,单个制动器可以闸住整个机构的载荷;在任一传动系统出现故障状态下,可由另一套传动系统完成机构工作循环。

32.本实用新型还公开应用上述起升机构的起重机,包括桥架1、小车2、大车运行机构3和所述双吊具起重机的起升机构4以及吊具5,所述双吊具起重机的起升机构布置在所述小车上。本实用新型两吊具间没有直接连接,不受载荷偏心影响;由起升机构刚性连接控制双吊具同步起落,两套传动系统,在任何一个传动系统故障状态下可单机完成工作。

33.最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限

制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围。