1.本实用新型涉及车辆零部件技术领域,特别涉及一种用于车辆座椅的新型滑轨承载系统。

背景技术:

2.目前市面上滑轨承载系统主要有钢球/滚柱式滚动摩擦承载系统和滚轮式滚动承载系统。

3.针对钢球/滚柱式滚动摩擦承载系统,即在上下轨前后调节时,滑轨与内部承接结构的行程配比为2∶1,因此引发以下几个问题:

4.1.参见图1,在最后位置时,承载系统中的保持架1距离上轨2端面位置最远,这时由于上轨2悬臂a最大,因此座椅模态及振动情况均处于最恶劣的状态。

5.2.参见图2,在最前位置时,滑轨行程取决于上轨2的长度l1和承载系统中的保持架1的长度l2,最大行程为l=(l1-l2)*2,因此,滑轨的行程不仅取决于下轨3,更受到上轨2自身长度的影响。

6.参见图3,针对滚轮滚动摩擦承载系统,主要有以下问题:

7.1.滚轮4能够实现同上轨5同步运动功能,由于中心滚动结构,主要为运动功能作用,在y向无法对上轨5起到支撑作用,因此无法提供y向刚度; 2.需要额外支撑结构,提供y向刚度,结构较为复杂。

技术实现要素:

8.本实用新型所要解决的技术问题在于针对现有钢球/滚柱式滚动摩擦承载系统和滚轮式滚动承载系统所存在的技术问题而提供一种采用滚动摩擦承载方式的新型滑轨承载系统。

9.本实用新型所要解决的技术问题可以通过以下技术方案来实现:

10.一种新型滑轨承载系统,包括上轨和下轨,其特征在于,所述上轨与下轨之间采用滑动摩擦承载方式进行承载;其中,所述上轨与下轨之间采用滑柱承载结构支撑并通过所述滑柱承载结构实现所述滑动摩擦承载方式;所述滑柱承载结构安装在所述上轨上,与所述上轨同步运动;所述滑柱承载结构与下轨之间存在接触角。

11.在本实用新型的一个优选实施例中,所述滑柱承载结构通过平面或者曲面或者线支撑并通过所述滑柱承载结构实现所述滑动摩擦承载方式。

12.在本实用新型的一个优选实施例中,所述滑柱承载结构与所述上轨和下轨支撑并滑动摩擦接触面呈对称结构或者非对称结构。

13.在本实用新型的一个优选实施例中,所述滑柱承载结构为分体式结构,包括若干滑柱和保持架,所述滑柱滚动配置在所述保持架上,所述滑柱在所述上轨运动过程中与所述下轨之间进行滑动摩擦接触。

14.在本实用新型的一个优选实施例中,在所述保持架上开设有若干滑柱安放槽,每

一滑柱滚动配置在对应的滑柱安防槽内。

15.在本实用新型的一个优选实施例中,所述滑柱安放槽对称设置在所述保持架上。

16.在本实用新型的一个优选实施例中,所述滑柱承载结构为整体式结构,包括若干滑柱和保持架,所述滑柱与保持架做成一个整体。在本实用新型的一个优选实施例中,所述滑柱的径向截面呈对称形状或者非对称形状。

17.在本实用新型的一个优选实施例中,所述滑柱为钢基材,在所述滑柱的外表面涂敷有ptef涂层。

18.在本实用新型的一个优选实施例中,在所述保持架沿平行于所述上轨长度方向的两端各设置有一个翻钩,在所述上轨上对应所述翻钩的位置设置有沟槽,每一翻钩卡入对应的沟槽内并勾在所述沟槽的槽边上,使得所述保持架安装在所述上轨上。

19.在本实用新型的一个优选实施例中,在所述保持架相对所述上轨的内侧面上设置有至少一弹性插销,在所述上轨对应所述弹性插销的位置设置有插槽,每一弹性插销在插入对应的插槽后复位涨开勾住所述插槽的槽边。

20.在本实用新型的一个优选实施例中,所述保持架为塑料件。

21.由于采用了如上的技术方案,本实用新型与现有的钢球/滚柱式滚动摩擦承载系统和滚轮式滚动承载系统相比,具有如下特点:

22.1.相对于钢球/滚柱式滚动摩擦承载系统,本实用新型的滑柱承载结构与上轨同步运动,因此相对上轨悬臂量恒定,在极限位置如最后位置遇到振动时,变形量小,不易发生异响。同时由于悬臂量较小且恒定,不会发生固有频率降低等问题。

23.2.相对于钢球/滚柱式滚动摩擦承载系统,本实用新型的行程主要取决于下轨长度,制约因素减少。

24.3.相对于滚轮式滚动承载系统,由于滚轮式滚动承载系统中的滚轮仅在z 向支撑和滚动运动功能,无法提供y向支撑,因此需要额外的承载结构提供y 向支撑作用。本实用新型的滑柱承载结构与下轨之间存在接触角,因此在提供z向支撑的同时,保证了y向支撑,将支撑刚度和调节运动集成在同一结构上。

附图说明

25.图1为现有采用钢球/滚柱式滚动摩擦承载系统的滑轨结构示意图(上轨运动到最后位置)。

26.图2为现有采用钢球/滚柱式滚动摩擦承载系统的滑轨结构示意图(上轨运动到最前位置)。

27.图3为现有滚轮式滚动承载系统的滑轨结构示意图。

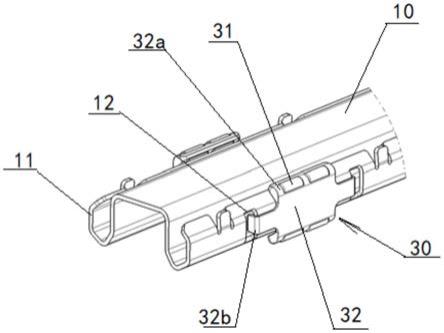

28.图4为本实用新型的滑轨承载系统中的一种滑柱承载结构安装在上轨上的结构示意图(从一个方向看)。

29.图5为本实用新型的滑轨承载系统中的一种滑柱承载结构安装在上轨上的结构示意图(从另一个方向看)。

30.图6为本实用新型的滑轨承载系统中的滑柱承载结构与上下轨之间配合示意图(去掉保持架)。

31.图7为本实用新型的滑轨承载系统中的一种滑柱承载结构的结构示意图。

32.图8为本实用新型的滑轨承载系统中的一种滑柱承载结构的分解示意图。

33.图9为本实用新型的滑轨承载系统分解示意图。

34.图10为图9的o处放大示意图。

35.图11为本实用新型的滑轨承载系统中的一种滑柱承载结构的滑柱第一种实施方式的结构示意图。

36.图12为图11的a-a剖视图。

37.图13为本实用新型的滑轨结构示意图。

38.图14为本实用新型的滑轨结构示意图(上轨运动到最后位置)。

39.图15为本实用新型的滑轨结构示意图(下轨运动到最后位置)。

40.图16为本实用新型的滑柱第二种实施方式的立体示意图。

41.图17本实用新型的滑柱第三种实施方式的立体示意图。

42.图18为本实用新型的滑柱第四种实施方式的立体示意图。

43.图19本实用新型的滑柱第五种实施方式的立体示意图。

44.图20为本实用新型的滑柱第六种实施方式的立体示意图。

45.图21本实用新型的滑柱第七种实施方式的立体示意图。

46.图22为本实用新型的滑柱第八种实施方式的立体示意图。

47.图23本实用新型的滑柱第九种实施方式的立体示意图。

48.图24为本实用新型另一种滑柱承载结构的平面示意图。

49.图25为本实用新型另一种滑柱承载结构的立体示意图。

具体实施方式

50.以下结合附图和具体实施方式来进一步描述本实用新型。

51.本具体事实方式的一种新型滑轨承载系统,可以参见图4至图14,包括上轨10和下轨20(参见图13),本实用新型最主要的发明点在于:上轨10 与下轨20之间采用滑动摩擦承载方式进行承载。

52.具体是:上轨10与下轨20之间采用四套滑柱承载结构30支撑并通过这四套滑柱承载结构30实现滑动摩擦承载方式(特别参见图9并结合图6)。当然滑柱承载结构30的数量也可以为其余数量,这根据需要而设定。

53.滑柱承载结构30通过平面或者曲面(可以参见图11、图12、图16至图 25所示)支撑并通过滑柱承载结构30实现所述滑动摩擦承载方式。

54.滑柱承载结构30与上轨10和下轨20支撑并滑动摩擦接触面呈对称结构或者非对称结构(可以参见图11、图12、图16至图25所示)。

55.这四套滑柱承载结构30采用对称方式安装在上轨10上与上轨10同步运动。尤其是安装在上轨10对称设置的一对外翻边11上(特别参见图9并结合图6、图4、图5),每一外翻边11上安装有两套滑柱承载结构30,两套滑柱承载结构30沿外翻边11的长度方向间隔设置,这样能使得上轨10和下轨 20之间承载受力均匀。

56.特别结合图7和图8,滑柱承载结构30可以为分体式结构,也可以为整体式结构,整体式结构的滑柱承载结构30将在本说明书的最后描述。分体式结构的滑柱承载结构30包括四颗滑柱31和保持架32(当然滑柱31的数量也可以根据需要另行设置)。

57.特别参见图11和图12,每颗滑柱31为钢基材,其径向截面为圆形,属于一种对称的曲面结构,在滑柱31的外表面涂敷有ptef涂层31a。当然滑柱 31也可以耐磨的金属复合材料或者非金属复合材料制成。

58.保持架32为塑料件,例如采用工程塑料经过注塑或压注成型。在保持架 32上对称开设有四个滑柱安放槽32a,当然也可以根据滑柱31的数量来开设。每一滑柱31滚动配置在对应的滑柱安防槽32a内,这样滑柱31就可以滚动配置在保持架32上.特别参见图6,滑柱31在上轨10运动过程中与下轨20 之间进行滑动摩擦接触。

59.特别参见图4、图5、图7、图8、图9和图10,在保持架32平行于上轨 10长度方向的两端各设置有一个翻钩32b,在上轨10的外翻边11上对应翻钩32b的位置设置有沟槽12,每一翻钩32b卡入对应的沟槽12内并勾在沟槽 12的槽边上,使得保持架32安装在上轨10的外翻边11上。

60.为了进一步将保持架牢固的安装在上轨10的外翻边11上,在保持架32 相对上轨10外翻边11的内侧面32c上设置有一对弹性插销32d,在上轨10 的外翻边11对应弹性插销32d的位置设置有插槽13,每一弹性插销32d在插入对应的插槽13后复位涨开勾住插槽13的槽边。

61.本具体实施方式的新型滑轨承载系统与现有的钢球/滚柱式滚动摩擦承载系统和滚轮式滚动承载系统相比,具有如下特点:

62.1.结合图1、图2、图6、图14和图15,相对于钢球/滚柱式滚动摩擦承载系统,本实用新型的滑柱承载结构30与上轨10同步运动,因此相对上轨10悬臂量恒定,在极限位置如最后位置遇到振动时,变形量小,不易发生异响。同时由于悬臂量较小且恒定,不会发生固有频率降低等问题

63.2.同样结合图1、图2、图6、图14和图15,相对于钢球/滚柱式滚动摩擦承载系统,本具体实施方式的行程主要取决于下轨20长度,制约因素减少。

64.3.结合参见图3、图6、图14和图15,相对于滚轮式滚动承载系统,由于滚轮式滚动承载系统中的滚轮4仅在z向支撑和滚动运动功能,无法提供y 向支撑,因此需要额外的承载结构提供y向支撑作用。本实用新型的滑柱承载结构30中的滑柱31与下轨20之间存在接触角,因此在提供z向支撑的同时,保证了y向支撑,将支撑刚度和调节运动集成在同一结构上。

65.从本实用新型的发明点出发,本实用新型还可以做出如下的改进:

66.参见图16,每颗滑柱31a的径向截面为大致的隧道形状,其相对的两面一个为平面31aa,另一个为曲面31ab,两者呈非对称结构,平面31aa可以与上轨10静接触或者与下轨20采用滑动摩擦方式接触,曲面31ab可以与上轨10静接触或者与下轨20采用滑动摩擦方式接触,本领域技术人员可以根据需要选择。

67.参见图17,每颗滑柱31b的径向截面为大致的三角形状,其一个曲面31ba 可以与上轨10静接触或者与下轨20采用滑动摩擦方式接触,线31bb可以与上轨10静接触或者与下轨20采用滑动摩擦方式接触,本领域技术人员可以根据需要选择。曲面31ba与线31bb构成一个非对称结构。

68.参见图18,每颗滑柱31c的径向截面为大致的矩形鼓状,其呈对称结构的两个曲面31ca、31cb,一个与上轨10静接触,另一个与下轨20采用滑动摩擦方式接触,本领域技术人

员可以根据需要选择。

69.参见图19,每颗滑柱31d的径向截面为大致的腰鼓状,其呈对称结构的两个曲面31da、31db,一个与上轨10静接触,另一个与下轨20采用滑动摩擦方式接触,本领域技术人员可以根据需要选择。

70.参见图20,每颗滑柱31e的径向截面为大致的十字状,其呈对称结构的两个曲面31ea、31eb,一个与上轨10静接触,另一个与下轨20采用滑动摩擦方式接触,本领域技术人员可以根据需要选择。

71.参见图21,每颗滑柱31f的径向截面为正方形或者矩形,其呈对称结构的两个平面31fa、31fb,一个与上轨10静接触,另一个与下轨20采用滑动摩擦方式接触,本领域技术人员可以根据需要选择。

72.参见图22,每颗滑柱31g的径向截面为大致的t形,其呈非对称结构的两个曲面31ga、31gb,一个与上轨10静接触,另一个与下轨20采用滑动摩擦方式接触,本领域技术人员可以根据需要选择。

73.参见图23,每颗滑柱31h的径向截面为大致的t形,其呈对称结构的两个曲面31fa、31fb,一个与上轨10静接触,另一个与下轨20采用滑动摩擦方式接触,本领域技术人员可以根据需要选择。

74.另外,本实用新型的整体式结构的滑柱承载结构30可以参见图24和图 25,整体式结构的滑柱承载结构30i包括两个滑柱31i和保持架32i,两个滑柱31i与保持架32i连接为一体并呈对称分布。