1.本实用新型属于复合材料螺旋桨技术领域,具体涉及一种螺旋桨轴毂及桨叶的结构设计及其连接方式。

背景技术:

2.各国海军以及大部分航运业都使用具有高抗生物污损、高刚度、耐腐蚀的镍-铝-铜(nab)作为推进器结构的主要材料。这样做有很多原因,包括其抗生物污损特性,高刚度和低腐蚀潜力。然而,由于nab是阴极金属,虽然它本身几乎不存在腐蚀,但它的存在会加速周围船体钢的电化学腐蚀。

3.近几十年来,诸多国家都将目光投向了复合材料螺旋桨的设计与制造,复合材料螺旋桨的高强度、高阻尼、低密度特性为舰船用螺旋桨减振降噪设计提供了新的思路和途径。国外已经有复合材料在水下装备的螺旋桨上应用的实例,德国的206a型潜艇螺旋桨、212a型潜艇螺旋桨、美国的mk54鱼雷螺旋桨以及意大利的黑鲨鱼螺旋桨等均采用复合材料制造而成,且已达到实用化程度。在国内,复合材料螺旋桨的设计及制造均处在起步阶段,经验相对缺乏,而其中大部分研究集中在螺旋桨设计方面。

4.本实用新型提供了一种可拆卸的复合材料螺旋桨,设计了稳定化连接结构,可以实现快速准确装配与拆卸,并保证了结构刚度强度。

技术实现要素:

5.本实用新型的目的在于提供一种可拆卸的复合材料螺旋桨,以解决现有技术中的问题。

6.为了实现上述目的,本实用新型一实施例提供的技术方案如下:

7.一实施例中,提供了一种可拆卸螺旋桨,包括轴毂、桨叶以及端盖;

8.所述轴毂侧表面沿其轴向贯穿设置有桨叶插接槽,所述桨叶插接槽沿其深度方向上至少存在一段距离,且在该段距离内,所述桨叶插接槽相对设置的两个侧壁之间的直线距离逐渐增大,若干所述桨叶插接槽沿所述轴毂周向均匀分布;

9.所述桨叶包括一插接部,所述插接部的形状与所述桨叶插接槽的形状相适配,所述插接部插入所述桨叶插接槽,实现所述桨叶与所述轴毂之间的连接;

10.端盖,被配置于所述轴毂的两端,在所述轴毂的轴线方向上实现对所述桨叶的限位。

11.作为本实用新型的进一步改进,所述轴毂的外形为圆柱形或圆锥形,所述端盖的形状为与之对应轴毂端面配合的圆柱或圆锥形。

12.作为本实用新型的进一步改进,所述桨叶插接槽倾斜设置于所述轴毂侧表面上,其中心线为沿所述轴毂轴线方向展开的螺旋线,且所述桨叶插接槽的中心线沿轴向方向上各截面的曲率半径为一定值。

13.作为本实用新型的进一步改进,所述插接部被构造成与所述轴毂的桨叶插接槽相

对应的旋合结构。

14.作为本实用新型的进一步改进,所述桨叶插接槽相对的两个侧壁之间的直线距离大于与其相对应的所述插接部两侧的直线距离,且当所述插接部旋入所述桨叶插接槽后,所述插接部与所述桨叶插接槽之间的间隙为0.05~0.5mm。

15.作为本实用新型的进一步改进,所述轴毂的两端面中部分别设置有端盖定位柱,所述端盖上开设有相适配的定位孔。

16.作为本实用新型的进一步改进,所述轴毂的两端面上分别开设若干螺栓孔,所述端盖上开设有相适配的螺栓沉头孔,所述螺栓沉头孔的深度大于等于置于其内的螺栓的螺栓帽的厚度,保证螺栓帽不高于端盖外表面。

17.作为本实用新型的进一步改进,所述桨叶的插接部的两端面上分别开设若干销钉定位孔,所述端盖上开设有相适配的销钉孔,所述销钉孔与销钉定位孔一一对应,使得定位销可以顺利插入,实现所述桨叶与所述轴毂的固定。

18.在上述技术方案中,所述可拆卸螺旋桨由一个轴毂、若干个桨叶、两个端盖和若干定位销、螺栓组成,其中桨叶与轴毂之间采用螺旋插接的连接形式连接,端盖与轴毂之间采用螺栓紧固连接,定位销插接于端盖与桨叶的插接部之间,用以精确定位桨叶与轴毂之间的相对位置。

19.作为本实用新型的进一步改进,所述轴毂中部轴向贯穿设置有开设有键槽的通孔,用以与动力机构的传动轴连接并传递扭矩载荷。

20.在一具体实施例中,所述轴毂侧表面上的桨叶插接槽的截面形状为外小内大的燕尾形,在其他实施例中,也可以是其他形状,只要满足桨叶插接部与桨叶插接槽相插接时,桨叶插接槽的两侧壁能部分对桨叶插接部在垂直于轴毂轴向的方向上进行限位即可。

21.作为本实用新型的进一步改进,所述销钉定位孔和所述销钉孔的数量不小于所述桨叶数量的两倍。

22.作为本实用新型的进一步改进,所述端盖和轴毂的材质为金属材料、复合材料或金属-复合材料组合。

23.作为本实用新型的进一步改进,所述定位销的材质为不锈钢或者复合材料。

24.作为本实用新型的进一步改进,所述桨叶为复合材料桨叶,由连续纤维增强树脂基复合材料制造而成,其中增强材料采用碳纤维、玻璃纤维、芳纶纤维、玄武岩纤维的一种或多种组合。

25.作为本实用新型的进一步改进,所述复合材料桨叶的成型工艺为预浸料模压成型、rtm成型或者hp-rtm成型。

26.与现有技术相比,本实用新型的优点在于:

27.本实用新型设计的一种复合材料螺旋桨,因其复合材料桨叶与轴毂、端盖为单独成型,因此相较于一体成型的螺旋桨,成型难度显著降低,相应的模具结构更为简单,模具、加工成本也随之减少;

28.本实用新型设计的复合材料螺旋桨,其桨叶和轮毂的螺旋插接结构可以有效提高连接结构强度和刚度,保证螺旋桨运转时的稳定性,并且由于连接结构为间隙配合,在进行螺旋桨安装和拆卸时按照螺旋方向可以轻松旋上或旋下复合材料桨叶,方便快捷;

29.本实用新型设计的定位结构(定位稍、销钉孔和销钉定位孔)可以保证螺旋桨叶型

的准确可靠。

30.将复合材料桨叶插接于轴毂,插接间隙涂抹胶黏剂,使用螺栓紧固两端端盖,再在端盖相应位置插入定位销定位,待胶黏剂固化完全后即可得到五叶螺旋桨,其结构经过三维扫描检测与设计结构相符,在设计工况下进行实验,叶片未发生破坏或脱出,证明了本实用新型的效果。

附图说明

31.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

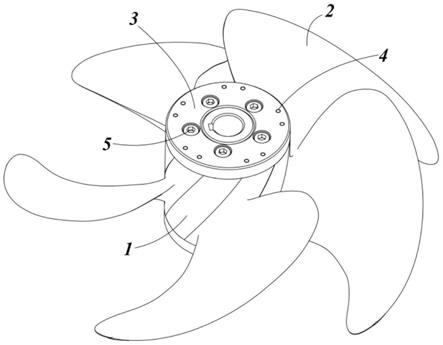

32.图1是本技术一实施方式中一种可拆卸螺旋桨的等轴测视图;

33.图2是本技术一实施方式中一种可拆卸螺旋桨的轴毂结构图;

34.图3是本技术一实施方式中一种可拆卸螺旋桨的轴毂的径向截面图;

35.图4是本技术一实施方式中一种可拆卸螺旋桨的复合材料桨叶图;

36.图5是本技术一实施方式中一种可拆卸螺旋桨的端盖结构图;

37.图6是本技术一实施方式中一种可拆卸螺旋桨的桨叶插接部与轴毂连接结构有限元分析结果图。

具体实施方式

38.以下将结合附图所示的各实施方式对本实用新型进行详细描述。但该等实施方式并不限制本实用新型,本领域的普通技术人员根据该等实施方式所做出的结构、方法、或功能上的变换均包含在本实用新型的保护范围内。

39.参考图1所示,本技术一实施例提供了一种可拆卸的复合材料螺旋桨,包括一个轴毂1,五片复合材料桨叶2,两个端盖3,二十个定位稍4以及十个螺栓5。复合材料桨叶2和轴毂1之间采用螺旋插接连接形式连接,端盖3与轴毂1之间采用螺栓5紧固连接,定位销4插接于端盖3与复合材料桨叶2的根部(插接部)之间,用以精确定位复合材料桨叶2与轴毂1之间的相对位置。

40.参考图2和图3所示,轴毂1被构造成圆柱体结构,轴毂1的侧表面上沿其轴向贯穿分布有桨叶插接槽11,五个桨叶插接槽11沿其周向倾斜分布于轴毂1的侧表面上,每个桨叶插接槽11在轴毂1径向上的截面形状为外大内小的燕尾形,桨叶插接槽11的中心线为沿轴毂1轴线方向展开的螺旋线,螺旋线参数方程为:

[0041][0042]

其中,r为轴毂1外表面半径,θ为旋转角,θ∈[0,2π),β为螺旋角。

[0043]

中心线在轴线方向上各截面的曲率半径为固定值0.8r,以便于复合材料桨叶2从轴毂1的一端旋入。

[0044]

轴毂1的内腔为开有键槽121的轴向圆孔12,用以与动力机构的传动轴连接并传递

扭矩载荷;轴毂1的前后两个端面上分别开设有五个螺栓孔13;轴毂1的两端面中部分别设置有定位前后端盖3的端盖定位柱14,轴向圆孔12与定位柱14同轴设置且其直径小于定位柱14的直径。

[0045]

参考图4所示,复合材料桨叶2采用连续纤维增强树脂基复合材料制造而成,包括一体成型的插接部21(根部)以及叶片22,桨叶插接部21设计为与轴毂1的桨叶插接槽11相对应的旋合结构,旋合结构与桨叶插接槽11底面相贴合的面为一旋转曲面,旋合结构两侧的直线距离小于与其相对应的桨叶插接槽11相对的两个侧壁之间的直线距离,且当插接部21旋入桨叶插接槽11后,插接部21与桨叶插接槽11之间的间隙为0.2mm,旋合结构与轴毂1的桨叶插接槽11之间采用环氧结构胶进行连接;每片桨叶的插接部21前后端面上还分别开设有两个销钉定位孔211。

[0046]

复合材料桨叶2的增强材料采用单向碳纤维以及碳纤维与芳纶纤维的织物,基体树脂为环氧树脂;复合材料桨叶2的成型工艺为预浸料模压成型工艺。

[0047]

参考图5所示,端盖3的形状为与之对应的轴毂1端面配合的圆柱形,端盖3中部设有与轴毂1两端面上的端盖定位柱14相配合的端盖定位孔32,端盖定位孔32与端盖定位柱14相配合,对端盖3进行限位和固定;端盖3上设计有与轴毂1两端面上的螺栓孔13相配合的五个螺栓沉头孔31,螺栓沉头孔31的深度大于等于置于其内的螺栓5的螺栓帽的厚度,螺栓沉头孔31与轴毂1端部螺栓孔13相配合,使得螺栓5可以顺利旋入并保证螺栓帽不高于端盖外表面;端盖3上设计有与桨叶插接部21上销钉定位孔211相配合的二十个销钉孔33,销钉孔33与桨叶根部销钉定位孔211相配合,使得定位销4可以顺利插入。其中,端盖3和轴毂4的材质为铝合金。

[0048]

本实施例中,端盖3和复合材料桨叶2,其上销钉孔33和销钉定位孔211的数量满足条件:桨叶2的根部的一个端面设计有两个销钉定位孔211,则前后两个端面有四个销钉定位孔211,一个端盖3上配合设置有十个稍钉孔33,因此整个螺旋桨的销钉孔/销钉定位孔的数量为桨叶2数量的四倍,即4

×

5=20个。

[0049]

定位销4的材质为不锈钢;螺栓5的材质为不锈钢。

[0050]

本实施例中的可拆卸复合材料螺旋桨,其生产制造及安装流程为:

[0051]

采用模压成型制备复合材料,并同时加工生产金属轴毂1及端盖3,采购金属销钉4及螺栓5;

[0052]

在复合材料桨叶2旋合结构与轴毂1桨叶插接槽11之间涂膜足量环氧结构胶,将桨叶2沿桨叶插接槽11从一端缓慢插入,随即加装两端端盖3并用螺栓5紧固;

[0053]

分别从前后两端盖3插入定位销4对桨叶2进行精确定位,清理残胶后待结构胶完全固化,得到最终的复合材料螺旋桨产品。

[0054]

本技术的复合材料螺旋桨,其桨叶和轴毂的连接形式为,桨叶插接部(根部)与轴毂之间通过螺旋的桨叶插接槽连接,定位销的作用是负责定位桨叶而非桨叶的主要承载,螺旋桨受力主要由桨叶插接部(根部)与轴毂的桨叶插接槽之间的配合斜面承载,载荷为挤压力,相较于现有技术的剪切力,挤压力的承载强度更高,结构可靠性更好。

[0055]

本技术的复合材料桨叶的插接部(根部)未开设贯通的通孔且其上钻设的销钉定位孔非主要承载,因为开孔对于复合材料而言是有害的,尤其是对于承载部位来说,开孔会显著降低结构强度,引起孔边应力集中,因此复合材料结构尽量避免采用开孔连接形式。

[0056]

本技术的轴毂结构较为简单,不存在内藏式通孔,只在前后两端面存在一定深度的螺纹孔,并且桨叶连接位置的结构形式简单,加工方便,成本低,效率高。

[0057]

为了校核复合材料螺旋桨桨叶及轴毂的结构强度,对轴毂及桨叶根部旋合结构进行有限元仿真,分析复合材料螺旋桨根部能否有效承受螺旋桨运转时的水动力载荷,其中轴毂尺寸,每个桨叶的等效载荷为轴向1570.83n,周向2094.44n。分析结果如图6中所示,从结果可以看出,应力最大位置发生在叶根处,最大复材应力187.5mpa《《复合材料压缩强度1200mpa,最大金属应力3.8mpa《《金属屈服强度205mpa,插接结构安全可靠。

[0058]

为了校核定位销的结构强度,对定位销进行计算分析,销钉直径,螺旋桨扭矩载荷116.91n

·

m,销钉分布在距旋转轴的圆周上,一圈分布10个,因此平均每个销钉可能承受最大剪切应力为

[0059][0060]

从结果可以看出,定位销的剪切应力小于材料的极限剪切应力,因此销钉在螺旋桨运行时不会发生破坏,定位结构安全可靠。

[0061]

对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

[0062]

此外,应当理解,虽然本说明书按照实施例加以描述,但并非每个实施例仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。