1.本发明涉及全回转起重船控制领域,尤其涉及一种全回转起重船压载水动态调拨实验装置。

背景技术:

2.目前对于全回转起重船压载水调拨性能的研究主要依靠理论计算、仿真软件和数值模拟,事实上起重船海上作业时的耦合动力学问题十分复杂,理论方法仍然处于发展阶段,很难完全真实地模拟实船海上吊装作业时的物理过程。因此,建立包含船体、压载系统和吊机,并能实现压载水调拨方案优化的实验系统,通过实验研究不仅是验证理论模型的重要手段,还是实况分析压载水动态调拨机理的有效手段。先前有研究公开了全回转起重船压载水动态调拨系统结构组成概念方案,但其功能简单且并未开发上位机控制系统软件,难以实现压载水的自动调拨。

技术实现要素:

3.根据现有技术存在的问题,本发明公开了一种全回转起重船压载水动态调拨实验装置,船体结构以及安装在船体上的控制单元;

4.所述船体结构包括船体外壳,所述船体外壳的上甲板尾端安装有电控箱,所述船体结构的两侧安装减摇板,所述船体结构的中部横剖面的左右舷两端安装有吊机支撑架,所述吊机支撑架的中部安装有立柱,所述立柱的顶端与吊臂相连接,在船体结构的底部的龙骨上按照压载舱数量对称设置有多个压载舱,所述压载舱之间设置有压载管路,在每个压载舱的进水口和出水口处安装有电控阀门,在吊臂上平面处设置有卷扬电机,所述立柱底座上连接有全回转电机,所述全回转电机控制吊机作回转运动,所述船体结构的船舱内艏艉两端设置有压载泵;

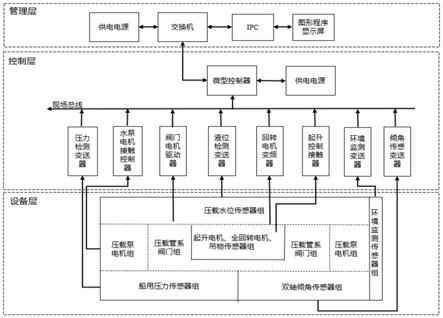

5.所述控制单元包括设备层、控制层和管理层;

6.所述管理层包括供电电源、交换机、工控机、显示屏和监控软件系统,所述工控机作为该实验装置的操作终端控制全回转起重船的实验作业过程,所述显示屏上显示启动运行本实验装置的控制过程,所述监控软件系统用于监测压载舱内的液面高、吊机回转角度、吊臂的俯仰角、船体的横倾角和纵倾角、作业环境的风速和风向、作业水域的波浪参数;采用wincc监控组态软件设计全回转起重船作业监控软件系统;

7.所述控制层包括压力检测变送器、水泵电机接触控制器、阀门电机驱动器、液位检测变送器、回转电机变频器、起升控制接触器、环境监测变送器和倾角传感变送器,所述压力检测变送器将压力信号转换成可传输的直流模拟量电信号,液位检测变送器将位移信号转换成可传输的直流模拟量电信号,环境监测变送器将电压信号转换成可传输的直流模拟量电信号,倾角传感变送器将电流信号转换成可传输的直流模拟量电信号,水泵电机接触控制器控制压载泵电机实现压载泵启停,阀门电机驱动器控制阀门电机实现阀门开闭,回转电机变频器控制调节全回转电机转速,起升控制接触器控制卷扬电机启停。

8.所述设备层包括压载泵电机、压载管系阀门组、压载水位传感器组、吊物传感器组、船用压力传感器组、双轴倾角传感器组和环境监测传感器组,所述压载泵电机对压载水进行调拨控制,所述压载管系阀门组对压载舱的进出水进行控制,所述压载水位传感器组用于测量压载舱液位高度,所述吊物传感器组测量吊臂俯仰角和吊机回转角度,船用压力传感器组测量船体前后左右吃水高度,双轴倾角传感器组测量船体横倾角度和纵倾角度,环境监测传感器组测量作业环境的风速风向和作业水域的波高、平均波周期及主要波向信息。

9.所述监控软件系统采用监控画面显示、数据报表呈现和报警提示的方式对全回转起重船压载水动态过程进行调控。其中全回转起重船作业监控软件系统设置有wincc监控组态。

10.由于采用了上述技术方案,本发明提供的一种全回转起重船压载水动态调拨实验装置,用于较真实的模拟船舶在作业过程中吊机的运行状态、压载系统动态调拨压载水和船体作业位姿三者变化过程,并能根据作业环境变化实时调整压载水调拨方案和过程监控,因此该实验装置能够实现多种压载作业方案的实况模拟和现场方案求解传输实时控制,既可以较为真实模拟起重船海上作业的物理现象,又避免了采用实际标准船舶的实验成本高、操作繁琐、实验周期长等缺陷。

附图说明

11.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

12.图1为本发明全回转起重船压载水动态调拨实验装置的结构框图

13.图2为本发明实验装置的控制层的原理图

14.图3为本发明实验装置的监控软件界面的示意图

15.图4为本发明实验装置的实施例的示意图

具体实施方式

16.为使本发明的技术方案和优点更加清楚,下面结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚完整的描述:

17.如图1所示的一种全回转起重船压载水动态调拨实验装置,包括船体结构和控制单元,所述控制单元安装在船体结构内部。船体结构的船体外壳5的上甲板尾端安装有电控箱1,在船体两侧安装减摇板3,在船体中部横剖面的左右舷两端安装吊机支撑架8,在吊机支撑架8中部安装立柱6,立柱6上端与吊臂7一段通过销连接,电控伸缩缸4两端分别安装在立柱中部和吊臂7中部,压载舱8安装在船舱底部的龙骨上并按照压载舱数量对称布置于船舱内,压载管路9连接各个压载舱进出水口和压载泵并均匀布置在船舱内。在吊臂7上平面与立柱6的连接处设置有卷扬电机10,所述立柱6上连接有全回转电机11,所述全回转电机11控制吊机作回转运动,所述船体结构的船舱内艏艉两端设置有压载泵13。每个压载舱2内安装一个压载水位传感器,用于测量压载舱内液位高度;吊物传感器安装在吊臂7侧面用于

测量吊臂俯仰角;船用压力传感器安装在船舱底部的前后左右中点处,用于测量船体前后左后吃水高度;双轴倾角传感器安装在船体中横剖面的甲板上用于测量船体横倾角和纵倾角;风速风向仪安装在船艏甲板中纵剖面处,用于测量风载、风速风向;波浪监测仪置于作业水域中,用于测量波高、平均波周期、主要波向。

18.所述监控软件系统采用监控画面显示、数据报表呈现和报警提示的方式对全回转起重船压载水动态过程进行监控,其中监控画面实时显示压载舱液位变化、吊机工作状态、船体倾斜状态、外部环境载荷变化,实时观察压载水调拨方案效果。

19.在立柱6底座与回转电机11连接处设置有减速齿轮系,减速齿轮系的作用是改变回转电机11动力传输方向,在吊机支撑架8上设置有限位器、作用是防止吊机回转角度超过最大限定回转角度,在船舱底部的船艏、船艉、左舷、右舷安装有船用压力传感器、用于检测船体前后左右吃水高度,回转电机11设置有变频调速器、作用是实现回转电机11变速运行,压载管路9设置有瞬态响应阀门、作用是缩短阀门响应时间提升压载水调拨速率,船体甲板设置有风速风向仪、作用是测量作业环境风速风向,作业水域设置有波浪监测浮标、作用是测量作业水域波高、平均波周期和主要波向。

20.进一步的,控制单元包括设备层、控制层和管理层,

21.所述管理层包括供电电源、交换机、工控机和显示屏,所述工控机作为该实验装置的操作终端控制全回转起重船的实验作业过程,所述显示屏上显示启动运行本实验装置的自动显示画面;

22.采用wincc监控组态软件设计全回转起重船作业监控软件系统,采用工控机并配备液晶显示屏作为系统操作终端。通过以太网,建立与现场控制单元的通信,通过过程变量将控制指令传送至微型控制器,同时建立主要用来读取系统时间和数据存档的内部变量。

23.主界面是在启动运行本监控系统时自动显示的画面,主要由标题栏、画面窗口和系统管理栏组成。系统运行时,主界面平铺于显示屏桌面窗口上,为防止其他程序对监控系统运行干扰,在系统启动后,通过禁用“窗口属性”并隐藏windows系统任务栏及软件关闭按钮等,限制windows系统其他程序的使用。主界面上部为标题栏,显示系统名称、界面切换操作名称显示和系统时间等。主界面中部为运行流程图,分为液位监控部分,倾角监测部分,吊机回转监控部分,卷扬机起升监控部分,变幅起升部分,可以直接进行参数设置和设备启停设置。主界面最下方为系统管理栏,即采用按钮操作,通过设置vbs组态动作实现,包括过程界面、趋势界面、数据统计、系统设置、报警开关与复位、管理权限和系统“退出”等按钮。

24.数据报表系统通过wincc中变量记录编辑器进行处理。首先由控制层将过程值传送到中央系统wincc中,再传送至数据管理器,通过设置的过程变量将其返回到归档系统,经其处理后最终传送到系统数据库中。主要包括压载舱、吊机回转、起升幅角、船体位姿、风速风向、波浪一次作业过程中六个过程值的存储。

25.报警系统通过wincc自带专门组态报警信号的组件报警记录编辑器设计。报警消息块,分为系统块、文本块和过程值块:系统块中为无法随意改变的信息,如时间、日期等;过程值块用于显示报警消息中的变量值;文本块用于显示报警消息中的文本信息,比如“倾角超过安全范围”、“响应错误”等。

26.所述控制层包括压力检测变送器、水泵电机接触控制器、阀门电机驱动器、液位检测变送器、回转电机变频器、起升控制接触器、环境监测变送器和倾角传感变送器,所述压

力检测变送器将压力信号转换成可传输的直流模拟量电信号,液位检测变送器将位移信号转换成可传输的直流模拟量电信号,环境监测变送器将电压信号转换成可传输的直流模拟量电信号,倾角传感变送器将电流信号转换成可传输的直流模拟量电信号,水泵电机接触控制器控制压载泵电机实现压载泵启停,阀门电机驱动器控制阀门电机实现阀门开闭,回转电机变频器控制调节全回转电机转速,起升控制接触器控制卷扬电机启停。

27.所述设备层包括压载泵电机、压载管系阀门组、压载水位传感器组、吊物传感器组、船用压力传感器组、双轴倾角传感器组和环境监测传感器组,所述压载泵电机对压载水进行调拨控制,所述压载管系阀门组对压载舱的进出水进行控制,所述压载水位传感器组用于测量压载舱液位高度,所述吊物传感器组测量吊臂俯仰角和吊机回转角度,船用压力传感器组测量船体前后左右吃水高度,双轴倾角传感器组测量船体横倾角度和纵倾角度,环境监测传感器组测量作业环境的风速风向和作业水域的波高、平均波周期及主要波向信息;

28.如图3所示,将作业参数输入全回转起重船压载水动态调拨优化模型计算调拨方案,中央系统将计算结果存储到提前预设的取值地址中,控制层通过以太网与中央系统进行通讯读取地址中的控制参数,将获取的控制信号传输给现场设备控制对应设备动作;同时,现场设备数据采集系统将现场参数传输到控制层,控制层通过以太网传输到中央系统,实时预算船体倾角是否处于安全范围内,若符合要求则持续作业,否则由中央系统重新计算调拨方案将结果传输给控制层然后向下传输到设备层。

29.本实验系统实现功能如下:

30.一、验证所提出的调拨理论和方案。实验系统启动后,通过参数设定将计算结果输入到相应的操作单位中,现场设备层根据设定的参数进行动作响应,可进行手动和自动两种操作方式。

31.二、具备现场作业数据记录功能。每次作业过程中,根据设定的采样间隔分别采集记录各舱室液位、吊机回转角度、变幅角度、船体倾角、船体吃水和重物重量等数据,并进行记录存储归档;若作业过程中出现报警,记录报警时间、报警位置和此时各舱室液位、船体倾角、吊机回转角度等相关数据。

32.三、可实现调拨优化模型与现场设备通讯。系统启动后,现场设备根据预设方案进行作业,若作业过程中环境变化超过设定阈值或者船体不处于安全范围,则采集到的数据经过设定的同一取值地址被优化模型接受,优化模型根据当前情况会重新计算调拨方案,将计算结果存储到监控系统的取值地址中,监控系统根据读取到的数据向现场设备发送控制指令,现场相应设备进行动作。本发明提供了一种全回转起重船压载水动态调拨实验装置,能够实现多种压载作业方案的实况模拟和现场方案求解传输实时控制,既可以较为真实模拟起重船海上作业的物理现象,又避免了采用实际标准船舶的实验成本高、操作繁琐、实验周期长等缺陷。

33.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。