一种lng船液货舱殷瓦管焊接方法

技术领域

1.本发明涉及lng船建造领域,具体涉及一种lng船液货舱殷瓦管焊接方法。

背景技术:

2.殷瓦管主要使用在no96型船横向环区域,横向环为八边形,因此殷瓦管焊接面临多角度的问题,实船殷瓦管焊接过程中,殷瓦管翼板不能直接焊接在碳钢的船体上,需要借助不锈钢的扁钢型材将殷瓦管翼板焊接到船体上,通过殷瓦管翼板与船体一侧的扁钢结构焊接固定,实现殷瓦管安装在船体上。

3.殷瓦管焊接完成后,需要安装绝缘箱,而焊接殷瓦管翼板的过程中,殷瓦管翼板受热易发生变形,导致不能正常安装绝缘箱,因此殷瓦管焊接变形要求不能超过3mm;一旦产生焊接变形,需要大量时间进行矫正,使得建造周期相应延长,增加了工作量。

技术实现要素:

4.为了解决上述技术问题,本发明提供了一种lng船液货舱殷瓦管焊接方法,通过特制工具在焊接过程中对殷瓦管翼板的形变量进行控制,减小焊接过程中的变形,焊接完成后无需再进行矫正工作,提升了建造效率。

5.本发明的技术目的是通过以下技术方案实现的:

6.一种lng船液货舱殷瓦管焊接方法,该方法包括:

7.s1、在船体的侧面焊接第一扁钢型材和第二扁钢型材,第一扁钢型材和第二扁钢型材竖直焊接在船体的一侧,第一扁钢型材和第二扁钢型材的长边一侧垂直于船体设置;

8.s2、在殷瓦管的侧面设有第一殷瓦管翼板和第二殷瓦管翼板,第一殷瓦管翼板和第二殷瓦管翼板平行设置,第一殷瓦管翼板的长度大于第二殷瓦管翼板的长度,将殷瓦管一侧的第一殷瓦管翼板的端部搭接在第一扁钢型材的侧面,第二殷瓦管翼板和第二扁钢型材之间形成开口;

9.s3、从第一殷瓦管翼板与第一扁钢型材搭接处的一侧抵住第一殷瓦管翼板,使得第一殷瓦管翼板贴靠第一扁钢型材;

10.s4、对第一殷瓦管翼板与第一扁钢型材的搭接位置进行焊接;

11.s5、安装绝缘箱。

12.进一步地,扁钢型材的厚度大于第一殷瓦管翼板的厚度,由于殷瓦管厚度一般为1.5mm,所以焊接时容易变形,因此在焊接扁钢型材时,选择相对较厚的扁钢型材可以避免扁钢型材发生变形,单一控制第一殷瓦管翼板变形即可。

13.进一步地,在步骤s3中,在第一殷瓦管翼板和第一扁钢型材的搭接位置的一侧安装防变形装置,防变形装置安装在第一扁钢型材和第二扁钢型材之间,防变形装置一端安装固定在第二扁钢型材上,防变形装置另外一端抵住第一殷瓦板翼板。

14.进一步地,防变形装置包括夹持部、支撑杆、支撑部,支撑杆的两端分别与夹持部和支撑部连接,支撑杆长度可调;夹持部夹持在第二扁钢型材上,调节支撑杆的长度使得支

撑部抵住第一殷瓦管翼板。

15.进一步地,支撑杆包括第一支撑杆和第二支撑杆,第一支撑杆的一端和第二支撑杆的一端分别连接夹持部和支撑部,第二支撑杆另外一端从第一支撑杆的另外一端螺接插入。

16.进一步地,第二支撑杆和支撑部之间通过球形轴连接,可以满足角度的变化。

17.进一步地,夹持部底部还设有相对夹持部垂直设置的横向连接部,所述横向连接部内部设有沿横向连接部长度方向的导向槽,支撑杆的一端活动安装在导向槽内,支撑杆的一端可相对横向连接部沿导向槽移动;通过导向槽的设置,可以根据需要调整支撑杆的位置,对于船体而言焊接的扁钢型材的位置可能无法满足该位置处殷瓦管翼板的焊接要求,因此可以根据需要调整对殷瓦管翼板的抵触位置。

18.进一步地,支撑杆安装在导向槽内的一端还设有限位滑块,限位滑块卡设在导向槽内,限位滑块可沿导向槽移动。

19.进一步地,支撑部为导台体,支撑部靠近支撑杆的一侧的面积小于支撑部抵在殷瓦管翼板一侧的面积。

20.进一步地,夹持部上还设有连接孔,连接孔内穿设有与连接孔形状相匹配的连接杆;通过连接杆使得若干个防变形装置串在一起使用,每个防变形装置处的受力更加均匀,可适用于大面积的防变形使用。

21.相比现有技术,本发明的有益效果在于,通过本发明的焊接方法,在焊接时借助防变形装置抵住第一殷瓦管翼板,避免第一殷瓦管翼板焊接过程中因为受热不均发生变形,节省了后续矫正工作的时间,提升了建造效率。

附图说明

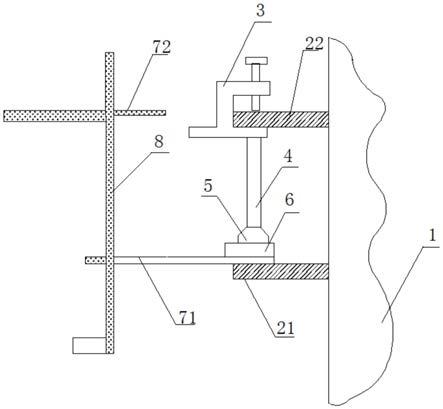

22.图1是本发明的方法焊接过程中防变形装置使用示意图。

23.图2是本发明中的一种防变形装置结构示意图。

24.图3是本发明的另外一种防变形装置的结构示意图。

25.图4是图2中的防变形装置的右视图。

26.图5是本发明中殷瓦管带材安装示意图。

27.图中,1、船体;2、滑块;3、夹持部;4、支撑杆;5、支撑部;6、垫板;7、导杆;8、殷瓦管;9、横向连接部;10、导向槽;11、限位滑块;12、第一支撑杆;13、第二支撑杆;14、连接孔;15、紧固螺栓;16、殷瓦管带材;21、第一扁钢型材;22、第二扁钢型材;71、第一殷瓦管翼板;72、第二殷瓦管翼板;

具体实施方式

28.下面结合具体实施方式对本发明的技术方案进行进一步描述:

29.一种lng船液货舱殷瓦管焊接方法,该方法包括以下步骤:

30.s1、在船体1的侧面焊接扁钢型材,扁钢型材包括第一扁钢型材21和第二扁钢型材22,第一扁钢型材21和第二扁钢型材22竖直焊接在船体的一侧,第一扁钢型材21和第二扁钢型材22的长边一侧垂直于船体1设置,如图1所示;

31.s2、在殷瓦管8的侧面设有殷瓦管翼板,殷瓦管翼板分为第一殷瓦管翼板71和第二

殷瓦管翼板72,第一殷瓦管翼板71和第二殷瓦管翼板72平行设置,第一殷瓦管翼板71的长度大于第二殷瓦管翼板72的长度,将殷瓦管8一侧的第一殷瓦管翼板71的端部搭接在第一扁钢型材21的侧面,第二殷瓦管翼板72和第二扁钢型材22之间形成开口;扁钢型材的厚度大于殷瓦管翼板的厚度,本实施例中殷瓦管翼板的厚度为1.5mm,所选用的扁钢型材的厚度为8mm;

32.s3、从第一殷瓦管翼板71与第一扁钢型材21搭接处的一侧抵住第一殷瓦管翼板71,使得第一殷瓦管翼板71贴靠第一扁钢型材21,搭接宽度在20-40mm;

33.s4、对第一殷瓦管翼板71与第一扁钢型材21的搭接位置进行焊接;

34.s5、安装绝缘箱,绝缘箱包括7b绝缘箱、8b绝缘箱、9b绝缘箱,逐个将7b绝缘箱和8b绝缘箱放置在两侧,9b绝缘箱放置在7b绝缘箱和8b绝缘箱之间,三个绝缘箱放入两个殷瓦管翼板和两个扁钢型材之间形成的空间内(图中未示出);绝缘箱安装完成后,安装殷瓦管带材16,如图5所示,通过殷瓦管带材16将第二扁钢型材22和第二殷瓦管翼板72之间的开口封上,殷瓦管带材为与殷瓦管翼板材料、规格相同的板材。

35.具体地,防变形装置包括夹持部3、支撑杆4、支撑部5,支撑杆4的两端分别与夹持部3和支撑部5连接,支撑杆4长度可调;夹持部3夹持在扁钢型材21上,调节支撑杆4的长度使得支撑部5抵住第一殷瓦管翼板71,焊接过程中支撑部5始终对殷瓦管翼板71进行施力,防止殷瓦管翼板71受热变形。

36.夹持部3一侧设有夹持口,夹持口的一侧设有紧固螺栓15,使用时使得扁钢型材22位于夹持口内,转动紧固螺栓15使得紧固螺栓15抵住夹持口内的扁钢型材22,实现夹持。

37.支撑杆4的长度可以调节,调节的方式包括滑动式、螺接式,本实施例选用螺接式,支撑杆4包括第一支撑杆12和第二支撑杆13,第一支撑杆12的一端和第二支撑杆13的一端分别连接夹持部3和支撑部5,第二支撑杆13另外一端从第一支撑杆12的另外一端螺接插入。使用时相对第一支撑杆12转动第二支撑杆13改变第二支撑杆13插入第一支撑杆12内的长度,实现长度调节。

38.为了增加防变形效果,在支撑部5和第一殷瓦管翼板71之间还可以放置垫板6,垫板6采用金属铜板、铝板、钢板、铝合金板等,金属垫板6便于导热,有助于散热;为了适用角度的变化,第二支撑杆13和支撑部5之间通过球形轴连接,如图3所示。

39.考虑到第二扁钢型材的位置可能无法满足第一殷瓦管翼板的焊接要求,因此还需要调整对第一殷瓦管翼板71的抵靠位置,在夹持部3底部还设有相对夹持部垂直设置的横向连接部9,如图2所示,横向连接部9内部设有沿横向连接部9长度方向的导向槽10,支撑杆4的一端活动安装在导向槽10内,支撑杆4的一端可相对横向连接部9沿导向槽10移动。

40.支撑杆4安装在导向槽10内的一端还设有限位滑块11,限位滑块11卡设在导向槽10内,限位滑块11可沿导向槽10移动,通过限位滑块11可以实现支撑杆4与导向槽10之间的活动连接。本实施例中导向槽10呈十字形,限位滑块11包括圆饼状的滑块2和垂直滑块中心的导杆7,导杆7贯穿滑块2,通过导杆7将滑块2安装在支撑杆4的端部,将限位滑块11从十字形导向槽10的端部放入,如图4所示。

41.支撑部5为台体,支撑部5靠近支撑杆的一侧的面积小于支撑部抵在殷瓦管翼板一侧的面积,台体可以是圆台也可以是棱台,本实施例中选用圆台状的支撑部,支撑时更加稳定。

42.夹持部上还设有连接孔14,连接孔14内穿设有与连接孔形状相匹配的连接杆(图中未示出),连接孔14的形状如正多边形,通过连接杆可以将防变形装置串接在一起,受力更加均匀一致,适用于大面积的殷瓦板翼板焊接使用。

43.本实施例只是对本发明的进一步解释,并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性的修改,但是只要在本发明的权利要求范围内都受到专利法的保护。