1.本发明涉及船舶设计领域,特别是涉及一种用于双燃料超大型集装箱船的组合透气桅。

背景技术:

2.超大型集装箱船的燃料舱通常布置在船中上层建筑下方的货舱空间里,通常燃料舱产生的挥发性气体需要设置专门的透气桅将挥发性气体排放到一定高度的空中,但集装箱船的甲板上几乎装满了集装箱,上层建筑两侧也无空间布置透气桅,由于集装箱船的主桅设置在艏部甲板处,且其本身的高度也大于规范要求的透气桅高度值。

3.现有技术中,发明专利201911261721.7提供一种兼作液化天然气透气桅的组合式前桅,涉及超大型集装箱船技术领域。其结构包括主桅体、上层平台、下层平台和至少一透气管,透气管通过一管路支撑结构连接主桅体,透气管贯穿上层平台和下层平台。上述现有技术存在如下不足之处:对主透气管很重要的一个环节它是怎么连接从燃料舱安全阀出来的排气管道的细节没有任何描述与考虑,且没有考虑如何防止低温气体长时间排放容易在主透气管内壁上会产生一些凝露从而积攒返流入排气管道带来安全隐患的情况,另外副透气管的设计也是必须的,因为它是考虑船舶长期使用后燃料舱可能的轻微泄露情况专门连接从燃料舱的绝缘层空间出来的排气管道的。

技术实现要素:

4.本发明的目的是设计出一种用于双燃料超大型集装箱船的组合透气桅。本发明双燃料超大型集装箱船的组合透气桅将多余的挥发性气体及燃料舱意外泄露的挥发性气体都很好的排出到安全区域,能很好的解决布置位置问题,并且结构形式简单。

5.为达到上述目的,本发明所采用的技术方案是:

6.一种用于双燃料超大型集装箱船的组合透气桅,该双燃料超大型集装箱船的艏部甲板上设有主桅结构,在所述主桅结构的顶部设有第一平台,在所述主桅结构的中部设有第二平台,所述组合透气桅包括有主透气管和副透气管,所述的主透气管和副透气管固定在所述的主桅结构上,所述第一平台上设有用以对应所述主透气管和副透气管穿过的两个平台孔,所述主透气管和副透气管的顶部高于所述的第一平台,所述第二平台也设有供所述副透气管穿过的平台孔,所述主透气管和副透气管均通过多个管夹和锚固件分别固定在主桅结构上,所述主透气管和副透气管的底部均高于所述的艏部甲板;在本发明一种用于双燃料超大型集装箱船的组合透气桅中,所述主透气管的底部通过主t型三通管连接从燃料舱安全阀出来的排气管道,所述副透气管的底部通过副t型三通管连接从燃料舱的绝缘层空间出来的排气管道;所述主透气管的最底端设有一段弯管及球阀,所述副透气管的最底端设有一段弯管及针阀,其中主透气管的底部位于主t型三通管的下方管壁上设有液位报警检测装置。

7.在本发明一种用于双燃料超大型集装箱船的组合透气桅中,在所述的第一平台与

第二平台的每个平台孔的直径均大于相应主透气管和副透气管的外径,所述主透气管和副透气管穿过主桅结构上的第一平台与第二平台时,所述主透气管和副透气管的管子外壁与平台孔之间保留有间隙以使不发生直接接触。

8.在本发明一种用于双燃料超大型集装箱船的组合透气桅中,所述第一平台和第二平台的边缘均设有护栏。

9.在本发明一种用于双燃料超大型集装箱船的组合透气桅中,所述的主透气管的中部和上部和主桅结构之间设有多个主透气管管夹,该主透气管管夹的尾部固定在所述的主桅结构上,主透气管管夹的夹持部夹在所述的主透气管上。

10.在本发明一种用于双燃料超大型集装箱船的组合透气桅中,所述的副透气管的中部和上部和主桅结构之间设有多个副透气管管夹,该副透气管管夹的尾部固定在所述的主桅结构上,副透气管管夹的夹持部夹在所述的副透气管上。

11.在本发明一种用于双燃料超大型集装箱船的组合透气桅中,所述主透气管管夹和副透气管管夹与对应的主透气管和副透气管之间均夹有多块聚四氟乙烯垫块。

12.在本发明一种用于双燃料超大型集装箱船的组合透气桅中,所述主透气管管夹和副透气管管夹的外半圈均为可拆卸式的半圆结构。

13.在本发明一种用于双燃料超大型集装箱船的组合透气桅中,所述的主透气管的底部和主桅结构之间设有主透气管锚固件,所述的副透气管的底部和主桅结构之间设有副透气管锚固件。

14.在本发明一种用于双燃料超大型集装箱船的组合透气桅中,所述主透气管锚固件和副透气管锚固件的圆弧面分别与主透气管和副透气管直接面接触通过塞焊连接。

15.基于上述技术方案,本发明用于双燃料超大型集装箱船的组合透气桅与现有技术相比具有如下技术优点:

16.1.本发明的组合式透气桅在燃料超大型集装箱船上分利用了原主桅的结构特点,设置了主透气管和副透气管,并将主、副透气管巧妙的布置于船体艏部甲板处的主桅结构上,解决了集装箱船甲板上无多余空间单独布置透气桅的难题。

17.2.本发明的组合式透气桅通过位于底部的锚固件使得透气管固定支撑在主桅结构上,通过采用特殊管夹设计,避免了透气管晃动,管夹与透气管之间设置有聚四氟乙烯垫块使得透气管能上下滑动释放振动和热胀冷缩的位移,同时该垫块还具有一定的隔热特性降低低温对主桅结构的影响。

18.3.本发明的组合式透气桅中主透气管通过主t型三通管连接从燃料舱安全阀出来的排气管道,副透气管通过副t型三通管连接从燃料舱的绝缘层空间出来的排气管道,能将多余的挥发性气体及燃料舱意外泄露的挥发性气体都很好的排出到安全区域,具有非常大的实用价值。

19.4.本发明的组合式透气桅为了防止凝露积攒过多返流入t型三通管内,因主透气管一直有低温蒸发气连续排放,所以主透气管的最底端设有一段弯管及球阀可随时排出多余的凝露,且在主透气管的底部位于主t型三通管的下方管壁上设有液位报警检测装置以提醒船员拧开球阀进行排放操作。因副透气管只是燃料舱泄露的特殊情况才会有低温蒸发气排放,所以副透气管的最底端设有一段弯管及针阀以便排出可能的微量凝露便可,不需要再设置液位报警检测装置。

附图说明

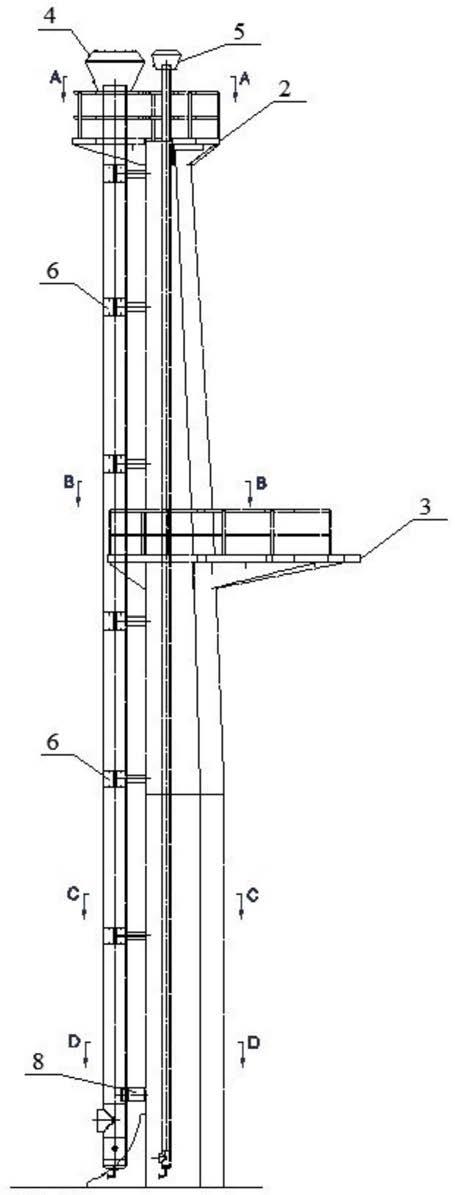

20.图1为本发明一种用于双燃料超大型集装箱船的组合透气桅的结构主视图。

21.图2为本发明图1的侧视图。

22.图3为本发明图1的“a

‑

a”视图。

23.图4为本发明图1的“b

‑

b”视图。

24.图5为本发明图1的“c

‑

c”视图。

25.图6为本发明图1的“d

‑

d”视图。

26.图7为本发明图6的“view e”视图。

27.图8为本发明一种用于双燃料超大型集装箱船的组合透气桅中管夹与透气管局部放大视图。

28.图中标号的具体含义为:1为主桅结构,2为第一平台,3为第二平台,4为主透气管,5为副透气管,6为主透气管管夹,7为副透气管管夹,8为主透气管锚固件,9为副透气管锚固件,10为主t型三通管,11为副t型三通管,12为液位报警检测装置,13为球阀,14为针阀,15为聚四氟乙烯垫块,16为管夹的外半圈。

具体实施方式

29.下面我们结合附图和具体的实施例来对本发明用于双燃料超大型集装箱船的组合透气桅做进一步的详细阐述,以求更为清楚明了地理解其结构组成和工作方式,但不能以此来限制本发明的保护范围。

30.如图1和图2所示,本发明是一种用于双燃料超大型集装箱船的新设计的组合式透气桅。其主要思想是将所述主透气管、副透气管组合到主桅结构上形成组合式透气桅。而组合式透气桅位于超大型集装箱船的艏部甲板上。这种组合式透气桅充分利用了原主桅的结构特点,将主透气管、副透气管巧妙的布置于主桅结构上,解决了集装箱船甲板上无多余空间单独布置透气桅的难题。

31.具体来说,在双燃料超大型集装箱船的艏部甲板上设有主桅结构1,在所述主桅结构1的顶部设有第一平台2,在所述主桅结构1的中部设有第二平台3。所述组合透气桅包括有主透气管4和副透气管5,所述的主透气管4和副透气管5固定在所述的主桅结构1上,所述第一平台2上设有用以对应所述主透气管4和副透气管5穿过的两个平台孔,所述主透气管4和副透气管5的顶部高于所述的第一平台1,所述第二平台3也设有供所述副透气管5穿过的平台孔,所述主透气管4和副透气管5均通过多个管夹和锚固件分别固定在主桅结构1上,所述主透气管4和副透气管5的底部均高于所述的艏部甲板。

32.在本发明一种用于双燃料超大型集装箱船的组合透气桅中,如图3和图4所示,在所述的第一平台2与第二平台3的每个平台孔的直径均大于相应主透气管4和副透气管5的外径,所述主透气管4和副透气管5穿过主桅结构1上的第一平台2与第二平台3时,所述主透气管4和副透气管5的管子外壁与平台孔之间保留有间隙以使不发生直接接触。所述第一平台2和第二平台3的边缘均设有护栏,通过护栏的设置,使得在第一平台2和第二平台3上检修主透气管4和副透气管5时提高操作人员的安全性。上述组合透气桅结构里的主桅结构及附属的第一平台和第二平台、主透气管管夹、副透气管管夹所用材料为普碳钢,其余的零部件所用材料采用低温性能良好的不锈钢。

33.在本发明一种用于双燃料超大型集装箱船的组合透气桅中,如图5所示,所述的主透气管4的中部和上部和主桅结构1之间设有多个主透气管管夹6,该主透气管管夹6的尾部固定在所述的主桅结构1上,主透气管管夹6的夹持部夹在所述的主透气管4上。所述的副透气管5的中部和上部和主桅结构1之间设有多个副透气管管夹7,该副透气管管夹7的尾部固定在所述的主桅结构1上,副透气管管夹7的夹持部夹在所述的副透气管5上。

34.在本发明一种用于双燃料超大型集装箱船的组合透气桅中,如图8所示,所述主透气管管夹6和副透气管管夹7的外半圈16均为可拆卸式的半圆结构。可拆卸结构的设计便于主透气管4和副透气管5的安装和维修。所述主透气管管夹6和副透气管管夹7与对应的主透气管4和副透气管5之间均夹有多块聚四氟乙烯垫块15。该聚四氟乙烯垫块15的摩擦系数极低,耐高低温性都很优良,可允许透气管上下滑移且起到一定的阻隔低温传导至管夹上的作用。

35.在本发明一种用于双燃料超大型集装箱船的组合透气桅中,如图6所示,所述的主透气管4的底部和主桅结构1之间设有主透气管锚固件8,所述的副透气管5的底部和主桅结构1之间设有副透气管锚固件9。所述主透气管锚固件8和副透气管锚固件9的圆弧面分别与主透气管4和副透气管5直接面接触通过塞焊连接。锚固件的托架和主桅结构焊接,锚固件起到对透气管的承重及固定作用。

36.在本发明一种用于双燃料超大型集装箱船的组合透气桅中,如图7所示,所述主透气管4的底部通过主t型三通管10连接从燃料舱安全阀出来的排气管道,所述副透气管5的底部通过副t型三通管11连接从燃料舱的绝缘层空间出来的排气管道,如图7所示,所述主透气管4的最底端设有一段弯管及球阀13,所述副透气管5的最底端设有一段弯管及针阀14,其中主透气管4的底部位于主t型三通管10的下方管壁上设有液位报警检测装置12。

37.考虑到低温气体长时间排放在透气管内壁上会产生一些凝露从而积攒在透气管底部,为了防止凝露积攒过多返流入t型三通管内,因主透气管4一直有低温蒸发气连续排放,所以所述主透气管4的最底端设有一段弯管及球阀13可随时排出多余的凝露,且在主透气管4的底部位于主t型三通管10的下方管壁上设有液位报警检测装置12以提醒船员拧开球阀13进行排放操作。因副透气管5只是燃料舱泄露的特殊情况才会有低温蒸发气排放,所以所述副透气管5的最底端设有一段弯管及针阀14以便排出可能的微量凝露便可,不需要再设置液位报警检测装置12。

38.本发明一种用于双燃料超大型集装箱船的组合透气桅安装流程大致为:

39.首先,将主桅结构1包含第一平台2和第二平台3及平台边缘的栏杆制作安装完成,然后将所有的安装好聚四氟乙烯垫块15的主透气管管夹6和副透气管管夹7都预先安装在主桅结构1的相应位置上,注意此时的主透气管管夹6与副透气管管夹7的可拆卸管夹中的外半圈16均先不安装。

40.然后,待主透气管4和副透气管5制作完成后,将主透气管锚固件8、主t型三通管10及球阀13安装在主透气管4上,在主t型三通管10下方相应位置处安装液位报警检测装置12,将副透气管锚固件9、副t型三通管11及针阀14安装在副透气管5上。

41.然后,将上述安装好附件的主透气管4及副透气管5分别吊装到主桅结构1的上方相应位置,将它们往下降分别穿过第一平台2和第二平台3的开孔位置处,管子的半边均侧贴着已安装在主桅结构1上的部分主透气管管夹6与副透气管管夹7,然后缓慢下滑到指定

高度位置,再将主透气管锚固件8和副透气管锚固件9都焊接到主桅结构上进行固定。

42.最后,将主透气管管夹6与副透气管管夹7的可拆卸的管夹外半圈16均安装好聚四氟乙烯垫块15,然后将这些管夹外半圈16构件分别包裹安装在主透气管管夹6与副透气管管夹7上使其完整。

43.与现有技术相比,采用本发明提供的这种组合式透气桅充分利用了原主桅的结构特点,将主透气管、副透气管巧妙的布置于主桅结构上,解决了集装箱船甲板上无多余空间单独布置透气桅的难题,通过位于底部的锚固件使得透气管固定支撑在主桅结构上,主透气管通过主t型三通管连接从燃料舱安全阀出来的排气管道,副透气管通过副t型三通管连接从燃料舱的绝缘层空间出来的排气管道,能将多余的挥发性气体及燃料舱意外泄露的挥发性气体都很好的排出到安全区域。

44.此外,本发明的主、副透气管的中部和上部和主桅结构之间设有多个透气管管夹,该透气管管夹的尾部通过设置一个透气管锚固件将透气管固定在主桅结构上,透气管管夹的夹持部(应用聚四氟乙烯垫块成为可滑移式设计)夹在透气管上。由于主、副透气管的底部都通过设置t型三通管连接从燃料舱安全阀出来的排气管道,考虑到低温气体长时间排放在透气管内壁上会产生一些凝露从而积攒在透气管底部,为了防止凝露积攒过多返流入t型三通管内,因主透气管一直有低温蒸发气连续排放,所以主透气管的最底端设有一段弯管及球阀可随时排出多余的凝露,且在主透气管的底部位于主t型三通管的下方管壁上设有液位报警检测装置以提醒船员拧开球阀进行排放操作。因副透气管只是燃料舱泄露的特殊情况才会有低温蒸发气排放,所以副透气管的最底端设有一段弯管及针阀以便排出可能的微量凝露便可,不需要再设置液位报警检测装置。

45.最后应当说明的是:以上实施例仅用以说明本发明的技术方案而非对其限制;尽管参照较佳实施例对本发明进行了详细的说明,所属领域的普通技术人员应当理解;依然可以对本发明的具体实施方式进行修改或者对部分技术特征进行等同替换;而不脱离本发明技术方案的精神,其均应涵盖在本发明请求保护的技术方案范围当中。