1.本发明属于船舶技术领域,具体涉及一种小艇登陆设备电控启闭系统及其控制方法。

背景技术:

2.登陆小艇是在无码头的滩头运输货品或运载军事力量的重要载具。为解决无码头带来的船舶难以靠岸的问题,登陆小艇上通常配套设计有舱口盖、首跳板和锁闭机构等一整套登陆设备,登陆滩头时需要通过驱动装置驱动打开艇艏设置的相应登陆设备,利用首跳板完成小艇与滩头之间的连接。

3.目前,大部分登陆小艇是利用传统的液压系统或者手动操作装置来打开小艇上的登陆设备的,手动操作的方式虽然实用性比较强,但不具备自动启闭的功能,操作灵活性和智能程度上都有待持续改进。

4.中国专利cn 109292046 a公开一种船用无码头装卸装置,船艏采用倾斜式结构,船艏上设有跳板,跳板与船艏间采用铰链连接方式活动连接;跳板是6.24m*13m高强度钢液压起升跳板。跳板在液压驱动下可实现收放动作,这种驱动的方式相较于手动控制装置而言会使登陆艇上登陆设备的自动化程度得到明显的提升。但是液压系统本身的不足也是很明显的,一、液压驱动装置包括油箱、泵、过滤器和管道等结构,系统的复杂程度很高,自然会导致出错率提升,损坏的可能性更大;二、液压系统在使用过程中常会出现漏油现象,漏油会给设备整体带来不必要的损失并会造成水体环境污染的问题;三、液压系统传动效率较低,驱动方式受限;四、液压系统维护复杂,发生故障时难以维修。

5.且现有的无码头装卸装置仅提供了船舶停泊的功能,船上人员登陆的便捷性和安全性无法得到较好的保证,另外,现有的登陆设备没有一个完整且可控性强的启闭系统进行相关设备的调控,流程上的自动化程度和使用过程中的便捷性依旧是有待提高的。

6.因此,设计出能够快速启闭登陆设备的电驱装置和相应的电控启闭系统将是登陆小艇未来发展的必然方向。

技术实现要素:

7.本发明的目的在于解决现有技术中的不足,公开一种小艇登陆设备电控启闭系统及其控制方法,该系统具有结构简单,免维护,不漏油等优点,可以有效提高系统可靠性并降低设备成本,并且可以利用精确的位置反馈来实现智能控制。

8.本发明的技术方案为:一种小艇登陆设备电控启闭系统,在小艇的艇艏活动连接有可倒舱盖兼跳板,可倒舱盖兼跳板底部与艇艏底部通过铰链铰接连接,在艇身侧面设有牵引装置,牵引装置与可倒舱盖兼跳板间通过牵引绳索连接;牵引装置包括牵引板、牵引推杆、滑动块和滑轮组,牵引推杆设在牵引板上且其活动杆端部与滑动块固定连接,滑动块连接在牵引板上的滑槽中,滑轮组中的数个滑轮以牵引绳索连接传动;甲板上的左舱盖和右舱盖的外侧端均与艇身活动连接,在左、右舱盖的底部分别设有一组舱盖自动启闭装置,该

装置中的舱盖启闭推杆的一端与左舱盖/右舱盖的底部活动连接、另一端与相应一侧的安装支架活动连接;每根推杆均采用双通道霍尔编码器进行定位,推杆电连接有脉冲检测模块和电压电流检测模块;电控启闭系统包括控制盒、plc控制器和继电器模组,plc控制器与脉冲检测模块和电压电流检测模块通过rs485双绞线连接,plc控制器输出的控制信号通过继电器模组传递到相应的推杆,控制盒上设有用于故障报警的语音播报装置、开到位信号灯、关到位信号灯以及开启、关闭和急停按钮,控制盒与plc控制器的输入/输出端电性连接。

9.进一步地,在艇身侧面设有跳板自动锁紧装置,其包括跳板锁推杆、固定眼环和钩环,跳板锁推杆固定在固定眼环上且其活动杆前端活动连接连杆,连杆的另一端与钩环的固定部固定连接,固定部通过连接辊可转动的连接在艇身上,钩环的钩槽部与可倒舱盖兼跳板上的固紧钩钩接紧固;跳板锁推杆采用双通道霍尔编码器进行定位,跳板锁推杆同样与脉冲检测模块和电压电流检测模块电连接。

10.进一步地,在舱盖内部设有数组舱盖自动锁紧装置,其包括舱盖锁推杆、插闩和限位块,舱盖锁推杆固定在右舱盖内部且其活动杆端部连接插闩,限位块设在第一固紧孔的外侧端,插闩与限位块配合相接;舱盖锁推杆与电控启闭系统电性连接,舱盖锁推杆采用双通道霍尔编码器进行定位,舱盖锁推杆同样与脉冲检测模块和电压电流检测模块电连接。

11.进一步地,在控制盒内电连接有调试按钮,且脉冲检测模块设有重置开关。

12.进一步地,滑轮组包括数个滑轮,部分滑轮设在滑动块上、部分固定在牵引板上、其余的设在可倒舱盖兼跳板的侧面,数个滑轮间以牵引绳索连接传动;在固定眼环上设有固定索眼,在固紧钩上设有眼板,固定索眼与眼板间通过固定绳索连接。

13.上述小艇登陆设备电控启闭系统的控制方法具体包括开启、关闭、急停三个工作过程;

14.开启过程:

15.第一步、按下控制盒上的开启按钮,plc控制器控制舱盖锁推杆带动插闩回退使其与限位块脱离对接限位状态,当脉冲检测模块检测到舱盖锁推杆的位移达到设定值时,plc控制器控制舱盖锁推杆停止运动;

16.第二步、舱盖解锁后,plc控制器控制舱盖启闭推杆驱动舱盖翻转,当脉冲检测模块检测到舱盖启闭推杆的位移达到设定值时,plc控制器控制舱盖启闭推杆停止运动,舱盖完全打开;

17.第三步、舱盖打开后,plc控制器控制跳板锁推杆回缩带动钩环转动,钩环的钩槽部与可倒舱盖兼跳板上的固紧钩脱离钩接状态,当脉冲检测模块检测到跳板锁推杆的位移达到设定值时,plc控制器控制跳板锁推杆停止运行;

18.第四步、plc控制器控制牵引推杆启动,带动滑动块回缩,在滑轮组的配合下,可倒舱盖兼跳板在重力作用下下降,当脉冲检测模块检测到牵引推杆的位移达到设定值时,plc控制器控制牵引推杆停止运行,可倒舱盖兼跳板完全开启,plc控制器对控制盒发出指令,控制盒上的开到位信号灯亮起;

19.关闭过程:

20.第一步、按下控制盒上的关闭按钮,plc控制器控制牵引推杆回位,在滑轮组的配合下,收紧牵引绳索,可倒舱盖兼跳板在牵引作用下回升,当脉冲检测模块检测到牵引推杆

的位移达到设定值时,plc控制器控制牵引推杆停止运行,可倒舱盖兼跳板完全收起;

21.第二步、跳板收起后,plc控制器控制跳板锁推杆回位,钩环反向转动,钩槽部与固紧钩钩接,可倒舱盖兼跳板锁定,当脉冲检测模块检测到跳板锁推杆的位移达到设定值时,plc控制器控制跳板锁推杆停止运行;

22.第三步、plc控制器控制舱盖启闭推杆驱动舱盖翻转回位,当脉冲检测模块检测到舱盖启闭推杆的位移达到设定值时,plc控制器控制舱盖启闭推杆停止运动,舱盖完全闭合;

23.第四步、舱盖闭合后,plc控制器控制舱盖锁推杆带动插闩回位使其与限位块对接锁紧,舱盖锁定,当脉冲检测模块检测到舱盖锁推杆的位移达到设定值时,plc控制器控制舱盖锁推杆停止运动;登陆装置完全关闭后,plc控制器对控制盒发出指令,控制盒上的关到位信号灯亮起;

24.急停过程:

25.按下控制盒上的急停按钮,plc控制器控制启闭系统停止运行,并且依靠推杆本身的自锁能力使得所有过程停止在当前状态,解除急停后,plc控制器将检测系统当前运行位置,再次按下控制盒上的开启或关闭按钮,系统即恢复运行。

26.进一步地,当电压电流检测模块检测到任一推杆的电流高于设定值、电压高于或低于设定值时,plc控制器急停系统,控制盒上的语音播报装置播报故障信息和位置。

27.进一步地,脉冲检测模块检测脉冲变化并由plc控制器计算推杆的运行速度,判断是否堵转,当推杆速度异常,plc控制器急停系统,控制盒上的语音播报装置播报故障信息和位置。

28.进一步地,plc控制器会对每个推杆总运行时长和运行功率进行计算,在推杆总运行时长达到设定时间,最近五次平均功率低于设定功率,控制盒上的语音播报装置播报提醒推杆需要维护。

29.进一步地,当任一推杆在长时间运行后产生位置误差导致设备运行出现问题,可通过控制盒内的调试按钮,自动矫正误差或手动去调整推杆位置,推杆位置校正后,需重置脉冲检测模块,初始化后重新上电运行

30.本发明的有益效果是:

31.1、本技术公开的小艇登陆设备电控启闭系统,将登陆设备和自动化控制系统结合起来,相较于传统的液压系统或者手动操作登陆装置而言,不仅系统简单,安装控制容易,还可以提供各种反馈信号,实现智能控制和精确的位置监测,简化启闭装置的同时,有效的提高了小艇的自动化程度,方便人员安全登陆;

32.2、本技术在电控启闭系统中通过plc控制器控制登陆设备自动按照一定的顺序完成开启、关闭过程,并且设置了相应的急停保护机制,可应对多种突发情况,大大提高了系统的安全性;

33.3、本技术公开的电控启闭系统还设置了自动调试功能,当任一推杆在长时间运行后产生位置误差时,可按下控制盒内的调试按钮,自动矫正误差或手动调整推杆位置,保证系统设备在长时间运行后仍具有极佳的运动精准性;

34.4、为确保可倒舱盖兼跳板锁闭时的可靠性以及开启状态下的稳定性,本技术设计了跳板自动锁紧装置,该装置主要通过跳板锁推杆连动钩环来实现对跳板上固紧钩的钩紧

固定和解锁,该装置既能对收起状态下的跳板起到稳定紧固位置的效果,又能通过固定绳索对工作状态下的跳板起到限位的作用,利用固定绳索拉紧开启状态下的跳板还可提高可倒舱盖兼跳板的使用稳定性,避免牵引绳索意外断裂造成跳板失控甚至与艇身连接处发生断裂的意外发生;

35.5、为确保舱盖闭合状态下的稳定性,本技术设计了舱盖自动锁紧装置,插闩通常采用矩形剖面,其端部为斜楔形,与适配的端部呈斜楔状的限位块配合可对舱盖位置进行锁定,自销性能好,安全可靠;

36.6、本技术中提及的舱盖以及可倒舱盖兼跳板优先考虑采用铝制材料制备,因为铝材结构不仅可以有效降低设备整体的重量,还具有较强的耐腐蚀能力,适合在船用设备上使用。

附图说明

37.图1是一种小艇电驱登陆装置的主视示意图;

38.图2是图1中a部分的放大图;

39.图3是可倒舱盖兼跳板在打开状态下的结构示意图;

40.图4是舱盖的俯视示意图;

41.图5是图4沿a

‑

a方向的剖视图;

42.图6是图4沿b

‑

b方向的剖视图;

43.图7是图5中所示的舱盖自动启闭装置在舱盖开启后的状态图;

44.图8是图6中所示的支撑结构在舱盖开启后的状态图;

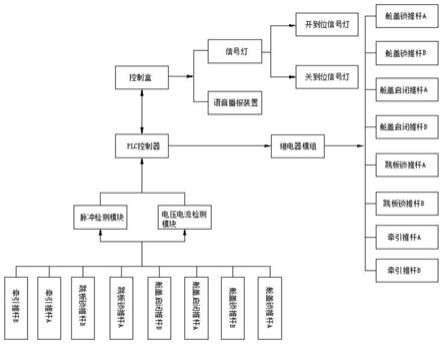

45.图9是小艇登陆设备电控启闭系统的系统流程图;

46.图10是小艇登陆设备电控启闭系统的运行流程图;

47.其中,1

‑

可倒舱盖兼跳板,2

‑

牵引装置,3

‑

牵引绳索,4

‑

跳板自动锁紧装置,5

‑

密封胶条,6

‑

舱盖,7

‑

舱盖自动启闭装置,8

‑

舱盖自动锁紧装置,9

‑

支撑结构;

48.11

‑

固紧钩;

49.111

‑

眼板;

50.21

‑

牵引板,22

‑

牵引推杆,23

‑

滑动块,24

‑

滑轮组,25

‑

滑槽;

51.241

‑

第一滑轮,242

‑

第二滑轮,243

‑

第三滑轮,244

‑

第四滑轮,245

‑

第五滑轮,246

‑

第六滑轮;

52.41

‑

跳板锁推杆,42

‑

固定眼环,43

‑

钩环,44

‑

连杆,45

‑

固定绳索;

53.421

‑

固定索眼;

54.431

‑

固定部,432

‑

钩槽部;

55.61

‑

左舱盖,62

‑

右舱盖,63

‑

底部盖板,64

‑

顶部封板,65

‑

筋板;

56.611

‑

第一固紧孔;

57.621

‑

第二固紧孔;

58.71

‑

安装支架,72

‑

舱盖启闭推杆;

59.81

‑

安装柱,82

‑

舱盖锁推杆,83

‑

插闩,84

‑

限位块;

60.91

‑

伸缩支撑杆,92

‑

铰接端,93

‑

固定端。

具体实施方式

61.以下实施例进一步说明本发明的内容,但不应理解为对本发明的限制。在不背离本发明实质的情况下,对本发明方法、步骤或条件所作的修改和替换,均属于本发明的范围。

62.实施例1:

63.为了既能保证登陆设备的自动化程度,又能进一步简化驱动方式,避免常规液压驱动系统本身的不足,本实施例中公开一种小艇电驱登陆装置,在艇艏活动连接有可倒舱盖兼跳板1,可倒舱盖兼跳板1底部与艇艏底部通过铰链铰接连接,在艇身的左、右两侧分别设有一组牵引装置2(也可以仅在一侧艇身上设置牵引装置2,但考虑到牵引过程的稳定性,以在艇身两侧对称设置两组牵引装置2为宜),牵引装置2与可倒舱盖兼跳板1间通过牵引绳索3连接;

64.牵引装置2包括牵引板21、牵引推杆22、滑动块23和滑轮组24,牵引板21固定在艇身上,牵引推杆22固定在牵引板21上,牵引推杆22沿牵引板21的长度方向伸缩,牵引推杆22的活动杆端部与滑动块23固定连接,在牵引板21上设有沿其长度方向延伸的滑槽25,滑动块23连接在滑槽25上且可沿其进行滑动,滑轮组24包括第一滑轮241、第二滑轮242、第三滑轮243、第四滑轮244、第五滑轮245和第六滑轮246,第一滑轮241和第二滑轮242固定在滑动块23上,第三、第四滑轮固定在牵引板21上且分别置于牵引推杆22的上、下端,第五滑轮245设在牵引板21的前端,第六滑轮246设在可倒舱盖兼跳板1的侧面,六个滑轮间以牵引绳索3连接传动。

65.为提升可倒舱盖兼跳板1在闭合状态下的稳定性,避免出现跳板意外松动外倒的情况,在艇身两侧的前端位置分别对应设有一组跳板自动锁紧装置4(也可以仅在一侧艇身上设置跳板自动锁紧装置4,但同样是考虑到牵引过程的稳定性,以在艇身两侧分别对称设置一组跳板自动锁紧装置4为优选设计),所述跳板自动锁紧装置4包括跳板锁推杆41、固定眼环42和钩环43,固定眼环42与艇身固定连接,跳板锁推杆41固定在固定眼环42上,跳板锁推杆41的活动杆前端铰接连接有连杆44,连杆44的另一端与钩环43一端的固定部431固定连接,固定部431通过连接辊可转动的连接在艇身上,钩环43另一端的钩槽部432与可倒舱盖兼跳板1上的固紧钩11钩接紧固。

66.在固定眼环42上设有固定索眼421,在固紧钩11上设有眼板111,固定索眼421与眼板111间通过固定绳索45连接。在初始状态下固定绳索45处于松弛状态,当可倒舱盖兼跳板1打开后,固定绳索45即逐步拉伸,当可倒舱盖兼跳板1放到指定角度后,固定绳索45张紧,进而可提供给可倒舱盖兼跳板1一个向上的拉紧力,通过设置固定绳索45也可对可倒舱盖兼跳板1的开启角度进行限定,起到限位作用,同时还可提高可倒舱盖兼跳板1的使用稳定性,也可避免牵引绳索3意外断裂造成跳板失控甚至与艇身连接处发生断裂的意外发生。

67.为保持舱室水密性,可倒舱盖兼跳板1与艇身的连接处均设有密封胶条5。

68.实施例2

69.该实施例与实施例1的不同之处在于,在该实施例中针对舱盖6(相当于位于上层建筑前端的部分甲板)设计了舱盖自动启闭装置7以实现舱盖的启闭操作,之所以要进行此设计主要是因为当可倒舱盖兼跳板1向下转动打开以连接小艇和滩头后,位于小艇甲板上或上层建筑内的人员如直接从艇艏跳落至跳板上会有较大的安全隐患,也会对跳板造成较

大的重力负担,不仅会有损跳板的使用寿命,严重的还会造成跳板的折断,这将会直接影响小艇的正常使用,所以最安全的做法是位于甲板上部的人员或物品进入甲板下部的舱室内后再从舱室中直接走上跳板以完成登陆。

70.为了实现该目的,该实施例对相关结构进行了针对性的改动,具体地,将舱盖6分为左舱盖61和右舱盖62两部分,左舱盖61和右舱盖62的外侧端分别与艇身通过铰链铰接连接,在左舱盖61和右舱盖62的内侧端分别设有第一固紧孔611和第二固紧孔621,第一固紧孔611和第二固紧孔621的结构相同但位置颠倒,在闭紧状态下,左舱盖61和右舱盖62上的第一固紧孔611和第二固紧孔621衔接闭合,在左舱盖61和右舱盖62的底部分别设有一组舱盖自动启闭装置7,所述舱盖自动启闭装置7包括安装支架71和舱盖启闭推杆72,安装支架71固定在艇身上,舱盖启闭推杆72一端与左舱盖61/右舱盖62的底部活动连接、另一端与相应一侧的安装支架71活动连接,舱盖启闭推杆72内置电机和减速齿轮,可辅助实现舱盖从水平状态到竖直状态的位置转变。

71.需要打开舱盖6时,相关人员退到船上未改装甲板部分或进入上层建筑中,之后主控制器控制舱盖启闭推杆72驱动舱盖6向两侧翻转,舱盖启闭推杆72完成指定位移后,左/右舱盖完全打开,舱盖启闭推杆72停止运行。

72.舱盖6主要由底部盖板63、顶部封板64和筋板65组成,为提升舱盖6启闭过程的稳定性,避免舱盖6意外打开导致的安全问题,在舱盖6内部的中段位置设有舱盖自动锁紧装置8(自动锁紧装置也可设置多组,具体视舱盖6的长度、重量、推动难度等情况进行适应性选择),所述舱盖自动锁紧装置8包括安装柱81、舱盖锁推杆82、插闩83和限位块84,舱盖锁推杆82通过安装柱81固定在右舱盖62内部,舱盖锁推杆82的活动杆端部连接插闩83,插闩83外侧端为斜楔形,限位块84设在第一固紧孔611的外侧端,限位块84底部为与插闩83端部形状适配的斜楔状,初始状态下,插闩83与限位块84斜楔配合,右舱盖62被限位固定。

73.在设有舱盖自动锁紧装置8的前提下想要打开舱盖6则需在启动舱盖启闭推杆72前先对舱盖6进行解锁,具体地,启动舱盖锁推杆82使其活动杆回缩,进而带动插闩83与限位块84脱离斜楔配合的状态,即实现了对舱盖6的解锁,舱盖锁推杆82完成指定位移后停止运行。

74.在左、右舱盖的底部的前、后两端分别对应设有一组支撑结构9,每组支撑结构9包括伸缩支撑杆91、铰接端92和固定端93,铰接端92固定在艇身上,固定端93设在左舱盖61/右舱盖62的内侧底部,伸缩支撑杆91的一端与铰接端92活动连接、另一端与固定端93活动连接,支撑结构9主要在舱盖闭合时起到辅助支撑的效果,帮助舱盖6承受重力时稳定不下垂。

75.第一固紧孔611和第二固紧孔621的衔接处以及左舱盖61、右舱盖62与艇身的连接处均设有密封胶条5以提高装置的水密性。

76.为能在舱盖6打开的情况下保证人员能顺利走进底部舱室中,在舱盖6下方远离艇艏的一端设有从甲板向舱室底部延伸的扶梯(图中未示出)。在舱盖6顺利打开后,相关人员或物品可通过扶梯进入底部舱室中,再直接走上活运上跳板完成登陆,整个过程安全性高,不会对装置本身造成不利影响。

77.实施例3

78.本实施例是在实施例1和2公开的设备的基础上设计了主控制系统,并对主控制系

统做了一系列的优化,实施例1和2中提及的牵引推杆22、跳板锁推杆41、舱盖启闭推杆72和舱盖锁推杆82均采用安迪特ant

‑

38、ant

‑

26、ant

‑

35型直线推杆且为了更加灵活方便地对登陆设备进行操控,提高登陆设备运行时的自动化程度,所有推杆均与电控启闭系统电性连接。

79.每根推杆均采用双通道霍尔编码器进行定位,推杆电连接有脉冲检测模块和电压电流检测模块,电控启闭系统包括控制盒、plc控制器和继电器模组,plc控制器为控制核心,plc控制器与脉冲检测模块和电压电流检测模块通过rs485双绞线连接,plc控制器输出的控制信号通过继电器模组传递到牵引推杆22、跳板锁推杆41、舱盖启闭推杆72和舱盖锁推杆82,控制盒上设置语音播报装置、开到位信号灯与关到位信号灯,以及开启、关闭和急停按钮,控制盒与plc控制器的输入/输出端电性连接;

80.电控启闭系统设在舱盖内部,由于舱盖内部空间狭小,所以plc控制器、继电器模组、电压电流检测模块和脉冲检测模块的厚度均不超过50mm,为了传输稳定性和降低通讯延迟,脉冲检测模块和电压电流采集模块选择38400波特率。

81.小艇登陆设备电控启闭系统的控制方法如下,具体包括开启、关闭、急停三个工作过程;

82.开启过程

83.第一步、按下控制盒上的开启按钮,plc控制器控制舱盖锁推杆82带动插闩83回退使其与限位块84脱离对接限位状态,实现对舱盖6的解锁,当脉冲检测模块检测到舱盖锁推杆82的位移达到设定值时,plc控制器控制舱盖锁推杆停止运动;

84.第二步、在舱盖6解锁之后,plc控制器控制舱盖启闭推杆72驱动舱盖翻转,当脉冲检测模块检测到舱盖启闭推杆72的位移达到设定值时,plc控制器控制舱盖启闭推杆72停止运动,舱盖6完全打开;

85.第三步、在舱盖6打开后,plc控制器控制跳板锁推杆41回缩带动连杆44连同钩环43同步沿着连接辊转动,转动一定角度后,钩环43的钩槽部432与可倒舱盖兼跳板1上的固紧钩11脱离钩接状态,跳板锁推杆41即实现了对可倒舱盖兼跳板1的解锁,当脉冲检测模块检测到跳板锁推杆41的位移达到设定值时,plc控制器控制跳板锁推杆41停止运行;

86.第四步、plc控制器控制牵引推杆22启动,带动滑动块23回缩,在六个滑轮组成的滑轮组24的配合下,放松牵引绳索3,可倒舱盖兼跳板1在重力作用下顺利下降,当脉冲检测模块检测到牵引推杆22的位移达到设定值时,plc控制器控制牵引推杆22停止运行,可倒舱盖兼跳板1完全开启,plc控制器对控制盒发出指令,控制盒上的开到位信号灯亮起。

87.关闭过程:

88.第一步、按下控制盒上的关闭按钮,plc控制器控制牵引推杆22回位,在滑轮组24的配合下,收紧牵引绳索3,可倒舱盖兼跳板1在牵引作用下回升,当脉冲检测模块检测到牵引推杆22的位移达到设定值时,plc控制器控制牵引推杆22停止运行,可倒舱盖兼跳板1完全收起;

89.第二步、跳板收起后,plc控制器控制跳板锁推杆41回位,连杆44连同钩环43同步沿着连接辊反向转动,钩槽部432再次与可倒舱盖兼跳板1上的固紧钩11钩接,跳板锁推杆41即实现了对可倒舱盖兼跳板1的锁定,当脉冲检测模块检测到跳板锁推杆41的位移达到设定值时,plc控制器控制跳板锁推杆41停止运行;

90.第三步、plc控制器控制舱盖启闭推杆72驱动舱盖翻转回位,当脉冲检测模块检测到舱盖启闭推杆72的位移达到设定值时,plc控制器控制舱盖启闭推杆72停止运动,舱盖6完全闭合;

91.第四步、舱盖6闭合后,plc控制器控制舱盖锁推杆82带动插闩83回位使其与限位块84对接锁紧,实现对舱盖6的锁定,当脉冲检测模块检测到舱盖锁推杆82的位移达到设定值时,plc控制器控制舱盖锁推杆82停止运动;登陆装置完全关闭后,plc控制器对控制盒发出指令,控制盒上的关到位信号灯亮起。

92.急停过程:

93.按下控制盒上的急停按钮,plc控制器控制启闭系统停止运行,并且依靠推杆本身的自锁能力使得所有过程停止在当前状态,解除急停后,plc控制器将检测系统当前运行位置,再次按下控制盒上的开启或关闭按钮,系统即恢复运行。

94.当电压电流检测模块检测到任一推杆的电流高于设定值、电压高于或低于设定值时,plc控制器急停系统,控制盒控制语音播报装置播报故障信息和位置。

95.可根据脉冲检测模块的脉冲变化计算推杆的运行速度,判断是否堵转,当推杆速度异常,plc控制器急停系统,控制盒上的语音播报装置播报故障信息和位置。

96.脉冲检测模块和电压电流检测模块信号丢失时,控制盒上的语音播报装置播报故障信息。

97.plc控制器会对每个推杆总运行时长和运行功率进行计算,在推杆总运行时长达到设定时间,最近五次平均功率低于设定功率,控制盒上的语音播报装置播报提醒推杆需要维护。

98.在控制盒上还电连接有调试按钮,当任一推杆在长时间运行后产生位置误差影响装置正常运转(或者也可在相应的推杆附近设置位移传感器,通过传感器反馈的位置信号判断位置是否有误差,如设置传感器,传感器需与plc控制器电性连接以将位置信号反馈给控制器并由plc控制器控制控制盒发出相应的语音播报),可按下控制盒内的调试按钮,自动矫正误差或手动调整推杆位置,且脉冲检测模块设有重置开关,推杆位置校正后,需重置脉冲检测模块,初始化后重新上电运行。

99.以上显示和描述了本发明的基本原理、主要特征及优点。但是以上所述仅为本发明的具体实施例,本发明的技术特征并不局限于此,任何本领域的技术人员在不脱离本发明的技术方案下得出的其他实施方式均应涵盖在本发明的专利范围之中。