1.本实用新型涉及一种,尤其是一种半潜平台船体入舱式液封组合装置。

背景技术:

2.海上深水半潜平台,是海洋石油油气生产开发的重要装备之一。鉴于半潜平台船体液封要求特别是立柱货舱液封存在以下问题:绗架式半潜平台和箱型模块半潜平台,都存在立柱空间狭小以及货舱气体防护用液封布置局限的问题;基于分段建造及操维成本,液封装置的紧凑化、便携性、更换性的需求尤为关键;同时对于浮式平台重心控制、结构开孔补强以及甲板气隙层高的客观因素考虑,传统u型弯管式的液封方案已不能满足半潜平台的安全生产和操作要求,因此需要重新设计。

技术实现要素:

3.本实用新型要解决的技术问题是提供一种体积小、气体防护性比较好的入舱式液封装置,且安装维修更加方便。

4.为了解决上述技术问题,本实用新型提供了一种半潜平台船体入舱式液封组合装置,包括管状的注入构件、甲板穿舱件和液封本体,所述注入构件上设置有输入口,所述液封本体上设置有输出口,所述甲板穿舱件穿设于舱体甲板,所述液封本体的顶部接在所述甲板穿舱件的舱体内侧端,所述液封本体的底部设置有封盖,所述注入构件与所述甲板穿舱件的舱体外侧端固定,且所述注入构件的下端口经所述甲板穿舱件伸入所述液封本体,所述注入构件与所述液封本体之间存在间隙,且所述下端口低于所述输出口,所述输入口、所述注入构件、所述液封本体和所述输出口之间构成入舱通道。

5.进一步的改进在于:所述输出口位于所述液封本体的侧壁。

6.进一步的改进在于:所述封盖上设置有排污口。

7.进一步的改进在于:所述注入构件与所述甲板穿舱件法兰连接。

8.进一步的改进在于:所述液封本体与所述甲板穿舱件法兰连接。

9.进一步的改进在于:所述注入构件的顶端设置有用于巡检测深和现场取样的开闭阀门。

10.进一步的改进在于:所述输出口处还设置有防冲击件。

11.进一步的改进在于:所述输出口处设置有输出管道,所述输出管道的一端垂直固定在所述液封本体的外壁,且另一端的端口面倾斜设置。

12.进一步的改进在于:所述防冲击件通过可拆卸式连接件与所述输出管道固定。

13.进一步的改进在于:所述液封本体和舱体内壁之间还设置有辅助支撑装置。

14.本实用新型的技术效果在于:1.本实用新型的一种半潜平台船体入舱式液封组合装置,包括管状的注入构件、甲板穿舱件和液封本体,注入构件上设置有输入口,液封本体上设置有输出口,甲板穿舱件穿设于舱体甲板,液封本体的顶部接在甲板穿舱件的舱体内侧端,液封本体的底部设置有封盖,注入构件与甲板穿舱件的舱体外侧端固定,且注入构件

的下端口经甲板穿舱件伸入液封本体,注入构件与液封本体之间存在间隙,且下端口低于输出口,输入口、注入构件、液封本体和输出口之间构成入舱通道;使用过程中货舱介质可由入舱通道进入舱内,由注入构件的下端口与输出口之间存在的液位差实现液封功能,其中由于液封本体是套设在注入构件外,相对于现有技术的u型槽,大大节省了液封装置的安装、操作空间,尤其适用于半潜平台货舱的立柱舱室液封。

15.2.本实用新型的一种半潜平台船体入舱式液封组合装置,注入构件、甲板穿舱件和液封本体之间通过法兰连接,既利用了紧凑空间又兼顾了舱内液封功能,同时组合型设计有利于分段安装、手动操作以及灵活操维等。该设计新颖、操作简便、方便现场施工,提高船舶操维效率,带来直接经济效益。

附图说明

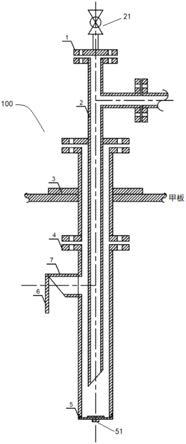

16.图1为本实用新型半潜平台船体入舱式液封组合装置侧面示意图。

17.图2为本实用新型半潜平台船体入舱式液封组合装置剖面示意图。

18.图3为本实用新型半潜平台船体入舱式液封组合装置第一实施例剖面示意图。

19.图4为本实用新型半潜平台船体入舱式液封组合装置第一实施例防冲击件示意图。

20.图5为本实用新型半潜平台船体入舱式液封组合装置第二实施例剖面示意图。

21.图6为本实用新型半潜平台船体入舱式液封组合装置第二实施例承重基座和承重支撑示意图。

22.图中主要标号说明:

23.100

‑

入舱式液封组合装置、1

‑

输入口、2

‑

注入构件、3

‑

甲板穿舱件、4

‑

液封本体、5

‑

底部封盖、6

‑

防冲击件、7

‑

输出口、21

‑

开闭阀门、51

‑

排污口。

具体实施方式

24.下面结合附图和具体实施例对本实用新型作进一步说明,以使本领域的技术人员可以更好的理解本实用新型并能予以实施,但所举实施例不作为对本实用新型的限定。

25.如图1和图2所示,一种半潜平台船体入舱式液封组合装置100,包括管状的注入构件2、甲板穿舱件3和液封本体4,注入构件2上设置有输入口1,液封本体4上设置有输出口7,甲板穿舱件3穿设于舱体甲板,液封本体4的顶部接在甲板穿舱件3的舱体内侧端,液封本体4的底部设置有封盖5,注入构件2与甲板穿舱件3的舱体外侧端固定,且注入构件2的下端口经甲板穿舱件3伸入液封本体4,注入构件2与液封本体4之间存在间隙,且下端口低于输出口7,输入口1、注入构件2、液封本体4和输出口7之间构成入舱通道。

26.进一步的改进在于:封盖5上设置有排污口51,方便清理位于液封本体4内底部的沉积物。

27.进一步的改进在于:注入构件2与甲板穿舱件3法兰连接;液封本体4与甲板穿舱件3法兰连接,如图2所示,甲板穿舱件3的上端和下端均设置有用于连接的法兰,注入构件2的外壁固设有用于连接甲板穿舱件3的法兰,液封本体4的顶部也设有用于连接甲板穿舱件3的法兰;通过这种可拆卸式安装,于本实用新型现场安装和在位更换、维修。

28.进一步的改进在于:注入构件2的顶端设置有用于巡检测深和现场取样的开闭阀

门21,便于巡检测深和现场取样的操作。

29.本实用新型的一个具体实施例中,货舱介质由输入口1进入,经过注入构件2进入液封本体4,再经由注入构件2和液封本体4之间的缝隙从输出口7流出进入舱体内;由注入构件2的下端口与输出口7之间存在的液位差实现液封功能,可以防止货舱气体逸出,其中由于液封本体4是套设在注入构件2外,相对于现有技术的u型槽,大大节省了液封装置的空间。

30.如图1和图2所示,输出口7位于液封本体4的侧壁。

31.进一步的改进在于:输出口7处设置有输出管道,输出管道的一端垂直固定在液封本体4的外壁,且另一端的端口面倾斜设置,货舱介质从倾斜的输出管道端口面进入舱体内,倾斜的端口面能够限制货舱介质的流动方向向下。

32.如图1和图2所示,本实用新型在输出口7处还设置有防冲击件6,防冲击件6沿竖直方向设置,并位于货舱介质流出的前方,用于防止货舱介质直接喷射到舱体内部,避免对舱体内壁造成侵蚀。

33.如图3和图4所示,为本实用新型的一个具体实施例,其中,防冲击件6余舱体内壁平行设置,输出管道的端口面为平面,并且防冲击件6通过可拆卸式连接件与输出管道固定,并且距离输出管道的端口面一段距离。

34.具体地,如图2和图4所示,可拆卸式连接件包括调整支撑6

‑

1和限位螺栓螺母6

‑

2,调整支撑6

‑

1用于调节防冲击件6与输出管道的端口面的距离,该距离是基于甲板穿舱件3的定位以及输出口7与舱壁距离以及流体货舱介质抛线轨迹的考虑进行设置的。

35.如图5和图6所示,为本实用新型的另一较佳实施例,液封本体4和舱体内壁之间还设置有辅助支撑装置。辅助支撑装置包括支撑基座8

‑

1和承重支撑8

‑

2,通过在液封本体4处增加支撑基座8

‑

1和承重支撑8

‑

2以实现对液封本体4及液封本体4内部的货舱介质的承重,同时进一步强化舱内装置的稳性和限位,便于分段安装和在位更换的施工与维修。

36.如图6所示,支撑基座8

‑

1和承重支撑8

‑

2通过螺栓和螺母固定,支撑基座8

‑

1包括贴合液封本体4外壁设置的凸台、垂直于液封本体4外壁和凸台的加强筋,凸台通过加强筋进一步加强与液封本体4外壁的连接强度,承重支撑8

‑

2具体是角钢。

37.与现有技术相比,本实用新型具有一下有益效果:

38.1)特别适用于半潜平台货舱要求,特别是立柱舱室液封;

39.2)入舱式设计,优化了传统u型弯管式液封方案的空间和操作问题;

40.3)设计简洁大方,制作安装快捷,可推广应用,带来经济效益;

41.通过该入舱式液封装置100,既利用了紧凑空间又兼顾了舱内液封功能,同时组合型设计有利于分段安装、手动操作以及灵活操维等。该设计新颖、操作简便、方便现场施工,提高船舶操维效率,带来直接经济效益。

42.以上所述实施例仅是为充分说明本实用新型而所举的较佳的实施例,本实用新型的保护范围不限于此。本技术领域的技术人员在本实用新型基础上所作的等同替代或变换,均在本实用新型的保护范围之内。本实用新型的保护范围以权利要求书为准。