一种lng罐基座止浮装置

技术领域

1.本实用新型涉及船舶工程技术领域,尤其涉及一种lng罐基座止浮装置。

背景技术:

2.船舶主甲板上lng罐大多数采用螺栓与焊接在主甲板上的结构基座直接连接,船舶在航行的过程中受到风浪的影响会产生各向的力,这样连接在主甲板上的lng罐也会因为主船体的影响而受到各种力,而连接lng罐的螺栓在这些力的作用下可能会因为过渡疲劳而断裂,这将会导致lng罐的损毁。

技术实现要素:

3.本实用新型的目的是提供一种lng罐基座止浮装置,其能够分散罐基座与甲板连接的螺栓所承受的各向产生的力,减小螺栓的疲劳强度,保证lng罐与甲板连接的有效性和可靠性,减小lng罐损毁几率。

4.本实用新型的上述技术目的是通过以下技术方案得以实现的:

5.一种lng罐基座止浮装置,设置在甲板上的罐基座外侧,包括位于甲板上方的止浮结构和位于甲板下方与止浮结构对应的反面加强结构;所述止浮结构包括上t板和下t板,所述上t板包括水平设置的压板和沿压板长度方向竖直设置的散力板,所述散力板位于压板的中心线上与压板一体焊接构成t型结构;所述下t板包括平行于压板的安装板和平行于散力板的支撑板,所述支撑板位于安装板的中心线上与安装板一体焊接构成t型结构,且所述支撑板与甲板焊接固定;所述压板下端面与安装板上端面抵接且其之间可拆卸固定连接,所述压板长度大于安装板长度,其靠近罐基座的一端伸出安装板搭放在罐基座上端面,所述安装板靠近罐基座的一端和罐基座之间存在让位间隙。

6.通过采用上述技术方案,上t板和下t板配合构成止浮结构,下t板焊接在甲板上,支撑板使得安装板高出罐基座,便于在安装板上安装压板,压板一端伸出安装板搭放在罐基座上端面,对lng罐起到限位作用,散力板辅助分散压板受到的冲击力。使用时,lng罐上的罐基座依然和甲板上的结构基座螺栓连接,在罐基座的两侧的靠近四个角落处分别设置止浮装置,利用止浮结构中的压板与罐基座搭接,分散风浪影响导致连接结构基座与罐基座的螺栓受到的各向产生的力,减小螺栓的疲劳强度,进而保证lng罐与甲板连接的有效性和可靠性,减小lng罐损毁的几率。其中,在甲板下方还设置与止浮结构对应的反面加强结构,提高整体强度。另外,压板和安装板之间可拆卸固定连接,方便维护和拆换。整体上来看,本实用新型的止浮装置结构简单,施工方便,有效提高lng罐安装的稳定性,减小lng罐损毁的几率,而且成本较低。

7.进一步地,所述支撑板两端分别焊接有竖直设置的承力板,所述承力板呈上窄下宽的梯形结构垂直于安装板以及支撑板,且其上端与安装板下端焊接,其下端与甲板焊接。

8.通过采用上述技术方案,在支撑板两端焊接承力板,两个承力板和支撑板以及安装板构成稳定结构,增加下t板与甲板的焊接连接点位,保证下t板受力稳定性。

9.进一步地,所述压板和安装板上沿其长度方向阵列设有若干配合的螺孔,且所述螺孔关于散力板对称设置有两组,所述螺孔内穿设有螺栓且螺栓连接有螺母。

10.通过采用上述技术方案,利用螺孔、螺栓、螺母实现压板和安装板之间的可拆卸固定连接,结构简单,方便操作,为日后的维护和拆卸提供便利性。螺孔关于散力板对称设有两组,保证螺栓连接压板和安装板的稳定性。

11.进一步地,所述螺孔为沿压板长度方向设置的腰型孔,且所述螺孔内设有弹性套。

12.通过采用上述技术方案,将螺孔设置为腰型孔且内设弹性套,这样在受到风浪影响时,螺栓可在螺孔内小范围活动,避免螺栓直接受力过大断裂,提高螺栓的连接稳定性和使用寿命。

13.进一步地,所述压板和安装板的宽度不小于250mm,所述压板与罐基座搭接部分的长度不小于150mm。

14.通过采用上述技术方案,压板和罐基座的搭接长度不小于150mm,保证压板对罐基座的限位效果;压板和安装板的宽度不小于250mm,保证下t板对上t板的支撑效果,从总体上来看,保证止浮结构分散力的效果。

15.进一步地,所述安装板和罐基座之间的让位间隙不小于15mm。

16.通过采用上述技术方案,让位间隙不小于15mm,为安装维护等提供可操作空间。

17.进一步地,所述散力板两端的上端设有45

°

倒角结构。

18.通过采用上述技术方案,在散力板上端设置45

°

倒角结构,不仅可以消散应力,提高散力板分散力增加强度的效果,还可以减少对甲板上人员的伤害,提高安全性。

19.进一步地,所述反面加强结构包括与支撑板对应且沿支撑板长度方向竖直设置的加强板,所述加强板对应承力板位置处均设有位于其两侧的角撑板,所述角撑板与加强板垂直且竖直设置,所述角撑板与加强板焊接固定,且其分别与甲板下端面焊接固定。

20.通过采用上述技术方案,加强板与支撑板对应,角撑板与承力板对应,两者配合提高下t板处的整体强度。

21.综上所述,本实用新型具有以下有益效果:

22.1、在罐基座的两侧的靠近四个角落处分别设置止浮装置,利用止浮结构中的压板与罐基座搭接,分散风浪影响导致连接结构基座与罐基座的螺栓受到的各向产生的力,减小螺栓的疲劳强度,进而保证lng罐与甲板连接的有效性和可靠性,减小lng罐损毁的几率;

23.2、通过在甲板下方设置与止浮结构对应的反面加强结构,提高整体强度;

24.3、利用腰型孔与螺栓实现压板和安装板之间可拆卸固定连接,结构简单,方便操作,为日后的维护和拆卸提供便利性。

附图说明

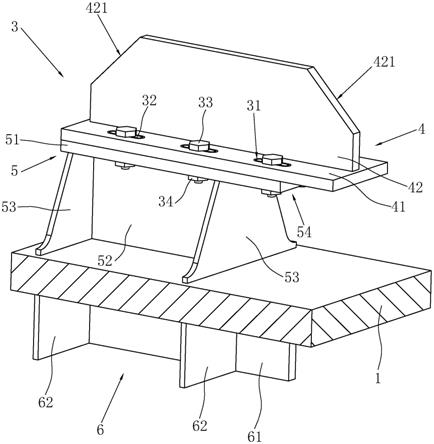

25.图1是一种lng罐基座止浮装置的使用状态示意图;

26.图2是一种lng罐基座止浮装置的整体结构示意图;

27.图3是一种lng罐基座止浮装置另一视角整体结构示意图。

28.图中,1、甲板;2、罐基座;3、止浮结构;31、螺孔;32、弹性套;33、螺栓;34、螺母;4、上t板;41、压板;42、散力板;421、倒角结构;5、下t板;51、安装板;52、支撑板;53、承力板;54、让位间隙;6、反面加强结构;61、加强板;62、角撑板。

具体实施方式

29.以下结合附图和实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

30.一种lng罐基座止浮装置,如图1所示,使用时设置在甲板1上的罐基座2外侧,罐基座2整体框架为矩形结构,其长度方向的两个侧边外侧分别设有靠近其角落的止浮装置,即每个罐基座2使用四组止浮装置。每个止浮装置具体包括位于甲板1上方的止浮结构3和位于甲板1下方且与止浮结构3对应的反面加强结构6(见图2),止浮结构3配合罐基座2使用限位,反面加强结构6提高整体强度。

31.如图2所示,止浮结构3包括上t板4和下t板5,上t板4包括沿罐基座2宽度方向水平设置的压板41和沿压板41长度方向竖直设置的散力板42,散力板42位于压板41的中心线上与压板41一体焊接构成t型结构。下t板5包括平行于压板41的安装板51和平行于散力板42的支撑板52,支撑板52位于安装板51的中心线上与安装板51一体焊接构成t型结构。压板41下端面与安装板51上端面抵接且其之间可拆卸固定连接,压板41长度大于安装板51长度,其靠近罐基座2的一端伸出安装板51搭放在罐基座2上端面,安装板51靠近罐基座2的一端和罐基座2之间存在让位间隙54。

32.如图2所示,上t板4通过压板41和安装板51之间的可拆卸固定连接安装在下t板5上,下t板5中的支撑板52的下端焊接在甲板1上。在本实施例中,为了提高下t板5与甲板1之间连接稳定性以及下t板5的整体强度,在支撑板52两端分别焊接有竖直设置的承力板53,承力板53呈上窄下宽的梯形结构垂直于安装板51以及支撑板52,支撑板52上端与安装板51下端焊接,下端与甲板1焊接。

33.如图1和图2所示,上t板4和下t板5配合构成止浮结构3,下t板5焊接在甲板1上,支撑板52使得安装板51高出罐基座2,便于在安装板51上安装压板41,压板41一端伸出安装板51搭放在罐基座2上端面,对lng罐起到限位作用,散力板42辅助分散压板41受到的冲击力。使用时,lng罐上的罐基座2依然和甲板1上的结构基座螺栓33连接,在罐基座2的两侧的靠近四个角落处分别设置止浮装置,利用止浮结构3中的压板41与罐基座2搭接,分散风浪影响导致连接结构基座与罐基座2的螺栓33受到的各向产生的力,减小螺栓33的疲劳强度,进而保证lng罐与甲板1连接的有效性和可靠性,减小lng罐损毁的几率。

34.如图1和图2所示,其中,为保证止浮结构3的使用效果,压板41和安装板51的宽度不小于250mm,压板41与罐基座2搭接部分的长度不小于150mm,安装板51和罐基座2之间的让位间隙54不小于15mm。在本实施例中,压板41和安装板51沿其长度方向的两个侧边、远离罐基座2的一端均对齐,让位间隙54为15mm,压板41与罐基座2搭接部分的长度为150mm,压板41和安装板51的宽度为250mm。另外,如图2所示,在散力板42两端的上端设有45

°

倒角结构421,不仅可以消散应力,提高散力板42分散力增加强度的效果,还可以减少对甲板1上人员的伤害,提高安全性。

35.如图2和图3所示,为了实现压板41和安装板51之间的可拆卸连接,在压板41和安装板51上分别设有相互配合的螺孔31,螺孔31关于散力板42对称设有两组,每组螺孔31沿压板41长度方向阵列设有若干个,螺孔31内穿设有螺栓33,螺栓33依次穿过压板41和安装板51的螺孔31,下端伸出安装板51下方连接有螺母34。这样实现压板41和安装板51之间的可拆卸固定连接,结构简单,方便操作,为日后的维护和拆卸提供便利性。在本实施例中,螺

孔31为沿压板41长度方向设置的腰型孔,且螺孔31内设有弹性套32,这样在受到风浪影响时,螺栓33可在螺孔31内小范围活动,避免螺栓33直接受力过大断裂,提高螺栓33的连接稳定性和使用寿命。

36.如图2和图3所示,在本实施例中,反面加强结构6包括与支撑板52对应且沿支撑板52长度方向竖直设置的加强板61,加强板61两端对应两个承力板53位置处均设有位于其两侧的角撑板62,角撑板62与加强板61垂直且竖直设置,即反面加强结构6包括一个加强板61和四个角撑板62,形成类似于“串”字型结构。四个角撑板62靠近加强板61处与加强板61焊接固定,缴成本和加强板61的上端还和甲板1下端面焊接固定。这样加强板61与支撑板52对应,角撑板62与承力板53对应,两者配合提高下t板5处的整体强度。

37.整个止浮装置的中个结构需要焊接的位置均留有焊接点位置,且焊接后焊缝需要进行无损探伤。

38.本实用新型的工作原理和使用方法:

39.使用时,lng罐上的罐基座2依然和甲板1上的结构基座螺栓33连接,在罐基座2的两侧的靠近四个角落处分别设置止浮装置,利用止浮结构3中的压板41与罐基座2搭接,分散风浪影响导致连接结构基座与罐基座2的螺栓33受到的各向产生的力,减小螺栓33的疲劳强度,进而保证lng罐与甲板1连接的有效性和可靠性,减小lng罐损毁的几率。其中,在甲板1下方还设置与止浮结构3对应的反面加强结构6,提高整体强度。另外,压板41和安装板51之间可拆卸固定连接,方便维护和拆换。整体上来看,本实用新型的止浮装置结构简单,施工方便,有效提高lng罐安装的稳定性,减小lng罐损毁的几率,而且成本较低。

40.上述说明示出并描述了本实用新型的优选实施例,如前所述,应当理解本实用新型并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述实用新型构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本实用新型的精神和范围,则都应在本实用新型所附权利要求的保护范围内。