1.本发明涉及船舶装备技术领域,尤其是一种风力助推转子结构。

背景技术:

2.风力助推等创新节能技术逐渐得到了船东和船舶设计者的广泛关注,尤其是风力助推转子,发展十分迅猛。

3.风力助推转子工作的原理是马格纳斯效应(magnus效应),即旋转的圆柱体在来流作用下,将会受到垂直于运动方向的侧向力作用。加装风力助推转子的船舶在横风或斜风状态下,通过调整转子的旋转方向可使船舶产生前进方向上的推力,从而达到助推效果。相比风筝、风帆等风力助推技术,风力助推转子对风速和风向的适应性强,体积和受风面积相对较小,更安全也更有利于船舶布置。此外,风力助推转子和水动力节能、替代燃料等节能减排手段可叠加使用,不仅节能还可减排,有利于船舶降低eedi。

4.现有技术中,风力助推转子结构复杂,加工难度大,制造成本高,并且由于其较为庞大的外形结构,其运输和装配极为不便,调度灵活性差。

技术实现要素:

5.本技术人针对上述现有生产技术中的缺点,提供一种结构合理的风力助推转子结构,从而通过模块化的构建方式,灵活调整整体高度,灵活配置大直径端板,从而灵活调节转子长径比,大大提升了助推转子的调度、使用灵活性。

6.本发明所采用的技术方案如下:

7.一种风力助推转子结构,包括基座,所述基座上固定安装有内筒,位于内筒外侧的基座上轴向堆叠安装有多个基本转筒,基本转筒同心套设于内筒外部;位于相邻基本转筒之间的内筒周向外部安装有隔板,单个基本转筒各自相对于相接触的隔板独立转动;最上方的基本转筒顶部设置有相同的隔板,该隔板上方转动安装有顶部转筒;所述内筒容纳于基本转筒和顶部转筒内部;所述顶部转筒顶端设置有端板,端板底面与顶部转筒筒体之间通过圆弧过渡衔接。

8.作为上述技术方案的进一步改进:

9.所述顶部转筒顶端设置有桁架结构,桁架结构顶部与端板底面固连;所述桁架结构侧面沿着圆周方向设置为内凹的弧形结构,在桁架结构侧面进行蒙皮,从而在端板与顶部转筒之间构成过渡的圆弧结构。

10.所述端板的直径大于顶部转筒筒体直径的2倍。

11.所述顶部转筒筒体部分直径与基本转筒筒体直径一致,顶部转筒筒体高度小于基本转筒筒体高度。

12.所述顶部转筒和单个基本转筒各自由独立的转动驱动机构带动转动,转动驱动机构布置于顶部转筒或基本转筒内侧面的下部。

13.所述转动驱动机构的结构为:包括安装于隔板或是基座上的电机,电机沿着圆周

方向均匀布置有多个,单个电机输出端均安装有摩擦轮,摩擦轮轴向与转子轴向平行,摩擦轮外壁面与顶部转筒或是基本转筒内壁面贴紧。

14.单个基本转筒上下两端头、以及顶部转筒底端均设置有供其转动导向的导向机构,导向机构位于对应隔板的圆周边缘处或者是基座顶面。

15.位于隔板边缘处的导向机构的结构为:包括同心设置、固接于隔板圆周边缘的导向环,导向环的截面为h型结构,导向环顶面中部和底面中部分别构成内凹的导向槽,基本转筒及顶部转筒端部伸至对应的导向槽内;单个导向槽相对的侧壁上还嵌装有滚珠;位于基座顶面的导向机构中,其导向环的截面为开口朝上的u型结构。

16.单个基本转筒外壁面上均设置有轴向贯通的沟槽,沟槽沿着基本转筒外壁面的圆周方向均匀开设有多个。

17.所述沟槽的截面为等腰梯形结构,沟槽的开口端为等腰梯形结构较短的边。

18.本发明的有益效果如下:

19.本发明结构紧凑、合理,巧妙优化,通过对转子进行模块化的构建方式,不仅能够灵活调整整体高度,还能够配置大直径的端板,灵活调节转子长径比,大大提升了助推转子的调度、使用灵活性;在遇到不同高度风速变化时适应性好,有效增加了转子产生的升、阻力,减小转子转动扭矩,大大提高了转子旋转的气动效率。

20.本发明还包括如下优点:

21.端板与顶部转筒之间通过桁架结构实现圆弧过渡的衔接,有效优化了端板与转筒交接位置处角涡耗能的情况,不仅抑制端板与筒体交接处涡流的生成,使风力助推转子的气动力更为稳定,也能减少了涡流所消耗的能量;另一方面,大直径端板的布置,能够有效增加转子升力与阻力,并且直径越大升、阻力越明显,从而对推动船舶前进提供可靠的辅助动力;

22.通过模块化的构建,极大地避免了转子整体构建所带来的加工难度和成本增加,并且模块化的构建,极大地提升了转子使用灵活性。

附图说明

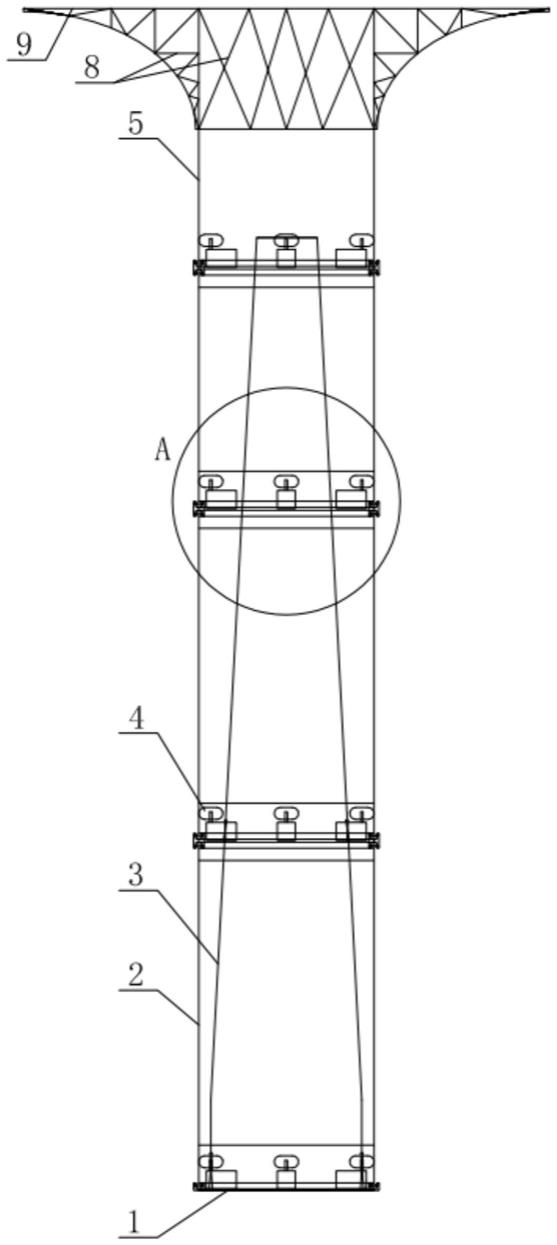

23.图1为本发明的结构示意图。

24.图2为图1中a部的局部放大图。

25.图3为图2中沿b

‑

b方向的剖视图。

26.图4为图2中c部的局部放大图。

27.图5为本发明基本转筒的结构示意图。

28.其中:1、基座;2、基本转筒;3、内筒;4、转动驱动机构;5、顶部转筒;6、隔板;7、导向机构;8、桁架结构;9、端板;

29.21、沟槽;41、电机;42、摩擦轮;61、加强筋;71、导向环;72、滚珠。

具体实施方式

30.下面结合附图,说明本发明的具体实施方式。

31.如图1和图2所示,本实施例的一种风力助推转子结构,包括基座1,基座1上固定安装有内筒3,位于内筒3外侧的基座1上轴向堆叠安装有多个基本转筒2,基本转筒2同心套设

于内筒3外部;位于相邻基本转筒2之间的内筒3周向外部安装有隔板6,单个基本转筒2各自相对于相接触的隔板6独立转动;最上方的基本转筒2顶部设置有相同的隔板6,该隔板6上方转动安装有顶部转筒5;内筒3容纳于基本转筒2和顶部转筒5内部;顶部转筒5顶端设置有端板9,端板9底面与顶部转筒5筒体之间通过圆弧过渡衔接;由基本转筒2和顶部转筒5共同构成助推转子的转筒。

32.通过对转子进行模块化的构建方式,不仅能够灵活调整整体高度,还能够配置大直径的端板9,灵活调节转子长径比;在遇到不同高度风速变化时适应性好,有效增加了转子产生的升、阻力,减小转子转动扭矩,大大提高了转子旋转的气动效率。

33.顶部转筒5顶端设置有桁架结构8,桁架结构8顶部与端板9底面固连,桁架结构8为端板9提供足够稳定的支撑;桁架结构8侧面沿着圆周方向设置为内凹的弧形结构,在桁架结构8侧面进行蒙皮,从而在端板9与顶部转筒5之间构成过渡的圆弧结构;端板9与顶部转筒5之间通过桁架结构8实现圆弧过渡的衔接,有效优化了端板9与转筒交接位置处角涡耗能的情况,不仅抑制端板9与筒体交接处涡流的生成,使风力助推转子的气动力更为稳定,也能减少了涡流所消耗的能量。

34.端板9与顶部转筒5之间圆弧结构的半径小于转筒直径的0.75倍。

35.端板9的直径大于顶部转筒5筒体直径的2倍;大直径端板9的布置,能够有效增加转子升力与阻力,并且直径越大升、阻力越明显,从而对推动船舶前进提供可靠的辅助动力。

36.顶部转筒5筒体部分直径与基本转筒2筒体直径一致,顶部转筒5筒体高度小于基本转筒2筒体高度。

37.本实施例中,基本转筒2的高度不大于筒体直径的2.5倍,顶部转筒5的高度不大于筒体直径的1.5倍。

38.通过模块化的建造和构建,可以按照需要灵活地调整转筒的整体高度,调节转筒整体的长径比;通常风力助推转子的转筒由一个顶部转筒5和三至四个基本转筒2构成。

39.顶部转筒5和单个基本转筒2各自由独立的转动驱动机构4带动转动,从而适应于不同高度风速的差异,保证不同转筒模块能够以不同的转速工作;转动驱动机构4布置于顶部转筒5或基本转筒2内侧面的下部。

40.如图3所示,转动驱动机构4的结构为:包括安装于隔板6或是基座1上的电机41,电机41沿着圆周方向均匀布置有多个,单个电机41输出端均安装有摩擦轮42,摩擦轮42轴向与转子轴向平行,摩擦轮42外壁面与顶部转筒5或是基本转筒2内壁面贴紧;电机41带动摩擦轮42转动,摩擦轮42通过摩擦力带动对应的转筒的转动。

41.单个基本转筒2上下两端头、以及顶部转筒5底端均设置有供其转动导向的导向机构7,导向机构7位于对应隔板6的圆周边缘处或者是基座1顶面。

42.本实施例中,隔板6顶面还设置有环形结构的加强筋61,来强化隔板6的刚度。隔板6可以是套置于内筒3外壁面并固定安装的环形结构,即内筒3通过外壁面上隔板6的设置,来衔接安装外部的转筒;隔板6为转动驱动机构4、导向机构7的安装提供平台和支撑。

43.如图4所示,位于隔板6边缘处的导向机构7的结构为:包括同心设置、固接于隔板6圆周边缘的导向环71,导向环71的截面为h型结构,导向环71顶面中部和底面中部分别构成内凹的导向槽,基本转筒2及顶部转筒5端部伸至对应的导向槽内;单个导向槽相对的侧壁

上还嵌装有滚珠72,通过滚珠72的设置,来减小转筒旋转时的摩擦阻力;位于基座1顶面的导向机构7中,其导向环71的截面为开口朝上的u型结构。

44.本实施例中,导向槽底面也可以设置滚珠72;对于开口朝上的导向槽,其底面通过滚珠72对对应转筒起到支撑作用。

45.如图5所示,单个基本转筒2外壁面上均设置有轴向贯通的沟槽21,沟槽21沿着基本转筒2外壁面的圆周方向均匀开设有多个。

46.沟槽21的截面为等腰梯形结构,沟槽21的开口端为等腰梯形结构较短的边。

47.本实施例中,单个基本转筒2上沿着周向均匀设置有9

‑

20组纵向贯通的沟槽21,单个沟槽21的深度为15cm左右,沟槽21的开口宽度为12cm左右;通过沟槽21的设置来减少转筒的表面积,从而减少其与空气接触的面积,进而削减转筒旋转时所需摩擦力,降低转筒旋转所需的扭矩;另一方面,当工作温度升高时,转筒会发生膨胀,沟槽21的开口就会相应减小,而当温度下降时,转筒出现收缩,沟槽21的开口就会相应增大,也就是说,表面沟槽21一定程度上起到了调节吸收转筒温度形变的作用,可以预防转筒变形造成的旋转振动,避免频繁的转筒动平衡调节作业。

48.本实施例中,通过模块化的构建,极大地避免了转子整体构建所带来的加工难度和成本增加,并且模块化的构建,极大地提升了转子使用灵活性。

49.本实施例中,基座1上内筒3的外部套装有上下三层基本转筒2,最上方的基本转筒2顶部通过隔板6支承衔接有顶部转筒5,顶部转筒5顶面通过桁架结构8安装有大直径的端板9;单个基本转筒2或是顶部转筒5分别由各自的转动驱动机构4带动转动,各层转筒的轴向长度尺寸根据实际使用需求设置为不同尺寸,来应对不同高度处风速的变化。

50.本发明通过模块化的构建,巧妙简化、优化助推转子结构,极大地提升其使用灵活性,提升其旋转气动效率。

51.以上描述是对本发明的解释,不是对发明的限定,本发明所限定的范围参见权利要求,在本发明的保护范围之内,可以作任何形式的修改。