散货船货舱c型搭载工艺

技术领域

1.本发明属于船舶制造技术领域,具体涉及散货船货舱c型搭载工艺。

背景技术:

2.传统搭载工艺,在外场定盘上,分段预合拢(预合拢:在定盘阶段若干分段组合在一起)阶段组合成的搭载总段(搭载总段:要在坞内合拢的最终分段),其顶边压载舱与底边压载舱之间的舷侧外板搭载缝为纵缝,焊接形式为手工双面焊,且在坞内进行舷侧外板焊接时,外板外面用高架车施工,外板内面用高架车或脚手架进行施工,因其纵缝从货舱的艉部到货舱的艏部,现场施工量非常大,且使用高架车等增加了现场的作业难度。

技术实现要素:

3.为了解决现有的分段预合拢后形成的搭载总段进行坞内合拢时,焊缝为纵缝,长度比较长,现场施工量非常大的问题,本发明提供了一种散货船货舱c型搭载工艺。

4.为了实现上述目的,本发明采用了如下技术方案:散货船货舱c型搭载工艺,包括以下步骤:

5.s1、制造顶边压载舱分段:

6.以舷侧外板为base面,将顶边舱、上层甲板焊接在舷侧外板上,形成顶边压载舱分段;

7.s2、制造底边压载舱分段:

8.以舷侧外板为base面,将底边舱、船底板焊接在舷侧外板上,形成底边压载舱分段;

9.s3、分段预合拢:

10.按照顶边压载舱分段

→

底边压载舱分段

→

横舱壁分段

→

底墩分段的顺序进行合拢,并进行焊接固定,形成“c型”总段。

11.作为上述技术方案的进一步描述:

12.还包括:在分段预合拢前对顶边压载舱分段、底边压载舱分段进行涂装。

13.作为上述技术方案的进一步描述:

14.所述分段预合拢采用盘木支撑顶边压载舱分段和底边压载舱分段,且在顶边压载舱分段与底边压载舱分段的外侧设置基准线、限位挡块。

15.作为上述技术方案的进一步描述:

16.所述顶边压载舱分段与底边压载舱分段之间的舷侧外板缝之间采用下向焊接,且采用co2单面焊双面成型方式焊接。

17.作为上述技术方案的进一步描述:

18.还包括:将“c型”总段翻转至正规状态,吊取到坞内,进行定盘合拢。

19.作为上述技术方案的进一步描述:

20.所述涂装时以舷侧外板为base面。

21.本发明的有益效果:本发明优化分段在定盘阶段组成搭载总段的预合拢base面,优化搭载总段中所包含的各个分段的分割及预合拢状态,使舷侧外板原搭载缝位置涉及的分段从坞内进行合拢,变更为在定盘阶段进行预合拢,且为下向的单面焊双面成型的焊接形式,降低了现场的作业难度,提高了现场的作业效率,降低了现场的作业工时,而且采用本搭载工艺形成“c型”总段,使后续合拢总段时,焊缝为纵缝,能够减少在坞内的工作量,而且能够增加船舶的焊接质量。

附图说明

22.为了更清楚地表示散货船货舱c型搭载工艺,示出以下附图;

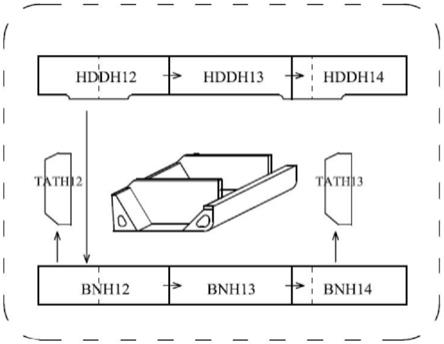

23.图1为本发明的工艺图;

24.图2为本发明的分段预合拢状态示意图;

25.图3为本发明吊取转台示意图。

26.附图中,hddh为顶边压载舱分段;ta为横舱壁分段;th为底墩分段;bnh为底边压载舱分段,tath为底墩分段与横舱壁分段焊接后的总段。

具体实施方式

27.请参考附图1

‑

3,本申请实施例提供的6.1万吨散货船“c型”搭载工艺其总段,包括:顶边压载舱分段hddh、底边压载舱分段bnh、横舱壁分段ta、底墩分段th;

28.在外场定盘上,以舷侧外板为base状态,将车间运出的分段在外场定盘上进行预合拢组成“c型”搭载工艺总段,且预合拢的顺序为顶边压载舱分段hddh、底边压载舱分段bnh、横舱壁分段ta、底墩分段th,预合拢后利用龙门吊机将“c型”搭载工艺总段进行90度翻转,翻转至正规状态(正规状态:船舶在坞内的放置状态),使用龙门吊机移动到坞内进行合拢;

29.定盘预合拢过程中,顶边压载舱分段hddh、底边压载舱分段bnh之间的舷侧外板的分段缝为下向焊接,且为单面焊双面成型,提高了现场的作业效率及作业难度。

30.具体步骤为:顶边压载舱分段hddh以舷侧外板为base面,将顶边舱、上层甲板焊接在舷侧外板上,形成顶边压载舱分段;

31.底边压载舱分段bnh以舷侧外板为base面,将底边舱、船底板焊接在舷侧外板上,形成底边压载舱分段;

32.整个“c型”搭载总段由若干个顶边压载舱分段、若干个底边压载舱分段、若干个横舱壁分段、若干个底墩分段组成,此组成的好处为:即达到了“c型”搭载总段尺寸及重量的最大化,又保证了整个搭载总段的结构强度,使整个“c型”搭载工艺能够顺利进行。

33.顶边压载舱分段hddh、底边压载舱分段bnh分段搬出后,不需进行翻转,直接以侧外板为base进行涂装,涂装后以侧外板为base在外场定盘上进行预合拢。

34.考虑到定位精度问题,需加一些必要的基准线,并根据基准线划出分段限位挡块的位置,并安装上挡块,保证在预合拢过程中的分段定位精度。因“c型”搭载工艺总段是按照合拢顺序依次合拢及定位的,故在合拢过程中需要必要的盘木支撑,以达到分段在预合拢放置状态不产生变形,保证足够的支援强度,从而保证定位精度。

35.舷侧外板顶边舱分段与底边舱分段的分段缝焊接为下向的co2单面焊、双面成型

的焊接形式代替了原手工焊接作业形式,高空作业变成了平面作业,降低了现场的作业难度,增加了现场的作业安全性,提高了现场的焊接作业质量及效率。

[0036]“c型”搭载工艺总段以舷侧外板为base状态,进行90度翻转后到坞内进行搭载施工,整个“c型”搭载工艺全部结束。

[0037]

本领域技术人员在考虑说明书及实践这里发明的公开后,将容易想到本发明的其它实施方案。本申请旨在涵盖本发明的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本发明的一般性原理并包括本发明未公开的本技术领域中的公知常识或惯用技术手段。说明书和实施例仅被视为示例性的,本发明的真正范围和精神由下面的权利要求指出。

[0038]

应当理解的是,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。本发明并不局限于上面已经描述并在附图中示出的精确结构,并且可以在不脱离其范围进行各种修改和改变。本发明的范围仅由所附的权利要求来限制。

技术特征:

1.散货船货舱c型搭载工艺,其特征在于,包括以下步骤:s1、制造顶边压载舱分段:以舷侧外板为base面,将顶边舱、上层甲板焊接在舷侧外板上,形成顶边压载舱分段;s2、制造底边压载舱分段:以舷侧外板为base面,将底边舱、船底板焊接在舷侧外板上,形成底边压载舱分段;s3、分段预合拢:按照顶边压载舱分段

→

底边压载舱分段

→

横舱壁分段

→

底墩分段的顺序进行合拢,并进行焊接固定,形成“c型”总段。2.根据权利要求1所述的散货船货舱c型搭载工艺,其特征在于,还包括:在分段预合拢前对顶边压载舱分段、底边压载舱分段进行涂装。3.根据权利要求1所述的散货船货舱c型搭载工艺,其特征在于:所述分段预合拢采用盘木支撑顶边压载舱分段和底边压载舱分段,且在顶边压载舱分段与底边压载舱分段的外侧设置基准线、限位挡块。4.根据权利要求1所述的散货船货舱c型搭载工艺,其特征在于:所述顶边压载舱分段与底边压载舱分段之间的舷侧外板缝之间采用下向焊接,且采用co2单面焊双面成型方式焊接。5.根据权利要求1所述的散货船货舱c型搭载工艺,其特征在于,还包括:将“c型”总段翻转至正规状态,吊取到坞内,进行定盘合拢。6.根据权利要求2所述的散货船货舱c型搭载工艺,其特征在于:所述涂装时以舷侧外板为base面。

技术总结

本发明提供散货船货舱C型搭载工艺,属于船舶制造技术领域,包括以下步骤:S1、制造顶边压载舱分段:以舷侧外板为BASE面,将顶边舱、上层甲板焊接在舷侧外板上,形成顶边压载舱分段;S2、制造底边压载舱分段:以舷侧外板为BASE面,将底边舱、船底板焊接在舷侧外板上,形成底边压载舱分段;S3、分段预合拢:按照顶边压载舱分段

技术研发人员:许维明 张阳 史明川 宋兆祥 祝晓

受保护的技术使用者:大连中远海运川崎船舶工程有限公司

技术研发日:2021.09.30

技术公布日:2021/12/21