1.本发明涉及冲锋舟技术领域,尤其涉及一种橡胶气囊结构及其冲锋舟。

背景技术:

2.目前现有冲锋舟的橡胶气囊是通过充气嘴进行充气的,在充气完成后,将充气嘴的位置密封,然而冲锋舟在使用过程中挤压橡胶气囊,使得橡胶气囊内部的气压不稳定,充入的气体在挤压过程中逆向输出至充气嘴的位置,由于充气嘴的位置始终无法完全密封,进而会造成橡胶气囊漏气。

技术实现要素:

3.本发明的目的在于提供一种橡胶气囊结构及其冲锋舟,旨在解决现有技术中的充气完成后,将充气嘴的位置密封,然而冲锋舟在使用过程中挤压橡胶气囊,使得橡胶气囊内部的气压不稳定,充入的气体在挤压过程中逆向输出至充气嘴的位置,由于充气嘴的位置始终无法完全密封,进而会造成橡胶气囊漏气的技术问题。

4.为实现上述目的,本发明采用的一种橡胶气囊结构,包括气囊本体和闭气组件;

5.所述闭气组件包括通气管、充气嘴、端部闭气阀和阻流阀,所述通气管设置在所述气囊本体的一侧,所述通气管的前端伸入所述气囊本体的内部,且与所述气囊本体的内部贯通,所述充气嘴设置在所述通气管上,并与所述通气管的内部贯通,所述端部闭气阀设置在所述通气管远离所述气囊本体的一端,并对所述通气管的端部进行密封,所述阻流阀设置在所述通气管内,所述阻流阀的数量为多个,多个所述阻流阀分别间隔设置在所述充气嘴和所述通气管的前端之间。

6.通过外部输气设备对所述充气嘴进行充气,气体通过所述通气管进入到所述端部闭气阀和所述阻流阀的位置,所述端部闭气阀对所述通气管的尾端进行密封,气体到达所述阻流阀的位置,所述阻流阀进气侧的气压大于出气侧的气压,从而充入的气体依次穿过多个所述阻流阀后,最后进入到所述气囊本体内,在外部停止充气后,所述气囊本体内部气压大于所述阻流阀进气侧的气压,进而对所述阻流阀进行封闭,从而通过多个所述阻流阀的封堵,进而避免了气体的逸出。

7.其中,所述闭合部件包括伸缩固定座、伸缩筒体和密封盖体,所述伸缩固定座与所述导气筒固定连接,并位于所述导气筒靠近所述出气开口的一侧;所述伸缩筒体与所述伸缩固定座滑动连接,并位于所述伸缩固定座远离所述导气筒的一侧;所述密封盖体与所述伸缩筒体固定连接,并位于所述伸缩筒体远离所述伸缩固定座的一侧。

8.其中,所述伸缩筒体具有进气孔,所述进气孔设置在所述伸缩筒体的外周,并分别与所述导气筒和所述通气管贯通。

9.所述伸缩筒体伸入到所述伸缩固定座内,对所述进气孔进行密封。

10.其中,所述端部闭气阀包括旋拧盖、密封塞和密封胶套,所述旋拧盖套设在所述通气管的外侧,并设置在所述通气管远离所述气囊本体的一端;所述密封塞一体安装在所述

旋拧盖上,并伸入到所述通气管内;所述密封胶套套设在所述密封塞的外侧,并与所述通气管的内侧壁接触。

11.所述旋拧盖带动所述密封盖进行转动,进而将所述密封塞和所述密封胶套塞入所述通气管内或者从所述通气管内取出所述密封塞和所述密封胶套。

12.其中,所述旋拧盖具有内螺纹槽,所述内螺纹槽位于所述旋拧盖靠近所述通气管的一侧;所述通气管具有外螺纹,所述外螺纹位于所述通气管靠近所述内螺纹槽的一侧;所述端部闭气阀还包括防松环圈,所述防松环圈与所述内螺纹槽配合,并与所述外螺纹配合。

13.将所述防松环圈嵌入到所述旋拧盖和所述通气管之间,进而对所述通气管和所述旋拧盖之间的缝隙进行密封。

14.其中,所述闭气组件还包括外收纳盒,所述外收纳盒可拆卸设置在所述气囊本体上,并分别对所述通气管和所述充气嘴进行罩合。

15.通过所述外收纳盒对所述通气管和位于所述通气管表面的所述充气嘴进行罩合,从而保护所述通气管和所述充气嘴。

16.一种冲锋舟,包括所述橡胶气囊结构,还包括承载仓和承载缓冲组件,所述承载仓通过所述承载缓冲组件安装在所述气囊本体上,所述承载缓冲组件对所述承载仓进行缓冲。

17.其中,所述承载缓冲组件包括缓冲底座和液压缓冲支架,所述缓冲底座固定安装在所述气囊本体的顶部;所述液压缓冲支架的一侧安装在所述气囊本体上,所述液压缓冲支架的另一侧安装在所述承载仓上。

18.通过对所述承载仓进行缓冲支撑,进而在所述冲锋舟行驶过程中,减缓所述承载仓对所述气囊本体的冲击。

19.本发明的一种橡胶气囊结构及其冲锋舟,通过外部输气设备对所述充气嘴进行充气,气体通过所述通气管进入到所述端部闭气阀和所述阻流阀的位置,所述端部闭气阀对所述通气管的尾端进行密封,气体到达所述阻流阀的位置,所述阻流阀进气侧的气压大于出气侧的气压,从而充入的气体依次穿过多个所述阻流阀后,最后进入到所述气囊本体内,在外部停止充气后,所述气囊本体内部气压大于所述阻流阀进气侧的气压,进而对所述阻流阀进行封闭,从而通过多个所述阻流阀的封堵,进而避免了气体的逸出。

附图说明

20.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

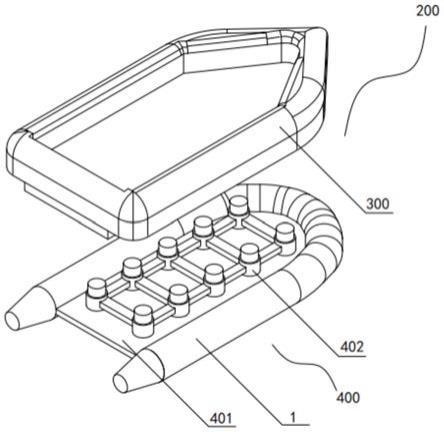

21.图1是本发明的承载仓和气囊本体的连接结构示意图。

22.图2是本发明的冲锋舟的拆分示意图。

23.图3是本发明的气囊本体的结构示意图。

24.图4是本发明的闭气组件的结构示意图。

25.图5是本发明的闭合部件的结构示意图。

26.图6是本发明的端部闭气阀和通气管的连接结构示意图。

27.图中:1

‑

气囊本体、2

‑

闭气组件、21

‑

通气管、22

‑

充气嘴、23

‑

端部闭气阀、24

‑

阻流阀、25

‑

外收纳盒、100

‑

橡胶气囊结构、200

‑

冲锋舟、211

‑

外螺纹、231

‑

旋拧盖、232

‑

密封塞、233

‑

密封胶套、234

‑

防松环圈、241

‑

密封圈、242

‑

导气筒、243

‑

闭合部件、300

‑

承载仓、400

‑

承载缓冲组件、401

‑

缓冲底座、402

‑

液压缓冲支架、2311

‑

内螺纹槽、2421

‑

进气开口、2422

‑

出气开口、2431

‑

伸缩固定座、2432

‑

伸缩筒体、2433

‑

密封盖体、24321

‑

进气孔。

具体实施方式

28.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

29.在本发明的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

30.请参阅图1、图2、图3、图4和图6,本发明提供了一种橡胶气囊结构100,包括气囊本体1和闭气组件2;

31.所述闭气组件2包括通气管21、充气嘴22、端部闭气阀23和阻流阀24,所述通气管21设置在所述气囊本体1的一侧,所述通气管21的前端伸入所述气囊本体1的内部,且与所述气囊本体1的内部贯通,所述充气嘴22设置在所述通气管21上,并与所述通气管21的内部贯通,所述端部闭气阀23设置在所述通气管21远离所述气囊本体1的一端,并对所述通气管21的端部进行密封,所述阻流阀24设置在所述通气管21内,所述阻流阀24的数量为多个,多个所述阻流阀24分别间隔设置在所述充气嘴22和所述通气管21的前端之间。

32.在本实施方式中,所述气囊本体1包括围设成一周的橡胶充气气囊,气囊的外部包裹材料为橡胶材质,气囊的内部中空,用于填充气体;所述气囊本体1的尾部插入有所述通气管21,所述通气管21贯穿所述气囊本体1的位置采用热塑橡胶贴合的方式将所述通气管21的外侧壁与所述气囊本体1的橡胶粘合,从而避免所述气囊本体1内部的气体从所述通气管21的外周逸出;所述通气管21的前端径直伸入到所述气囊本体1的内部,所述通气管21的前后两端贯通,在所述通气管21伸出所述气囊本体1的后端安装有所述端部闭气阀23,并且在所述通气管21伸出所述气囊本体1的外侧安装有所述充气嘴22,所述充气嘴22为市面常规的进气嘴,能够在充气完成后自动进行封闭,但所述充气嘴22无法实现完全的封闭,所以在所述通气管21的内部依次安装有多个所述阻流阀24,每两个所述阻流阀24之间间隔10厘米,直至将所述阻流阀24设置到所述通气管21的前端,并且从安装在所述通气管21进气端至出气端之间的所述阻流阀24大小依次减小,直至到达所述通气管21最深入到所述气囊本体1内部的端部时最小,所述阻流阀24通过前后大小不一的开口尺寸和内外不同压强,实现外部向所述气囊本体1内部充气,如此,通过外部输气设备对所述充气嘴22进行充气,气体通过所述通气管21进入到所述端部闭气阀23和所述阻流阀24的位置,所述端部闭气阀23对所述通气管21的尾端进行密封,气体到达所述阻流阀24的位置,所述阻流阀24进气侧的气压大于出气侧的气压,从而充入的气体依次穿过多个所述阻流阀24后,最后进入到所述气

囊本体1内,在外部停止充气后,所述气囊本体1内部气压大于所述阻流阀24进气侧的气压,进而对所述阻流阀24进行封闭,从而通过多个所述阻流阀24的封堵,进而避免了气体的逸出。

33.进一步地,请参阅图4和图5,所述阻流阀24包括密封圈241、导气筒242和闭合部件243,所述密封圈241的内部中空,所述密封圈241的外侧壁固定设置在所述通气管21的内侧;所述导气筒242安装在所述密封圈241中空的内部,并与所述密封圈241保持固定;所述闭合部件243设置在所述导气筒242上,并对所述导气筒242的进行通闭的控制。

34.进一步地,请参阅图5,所述导气筒242具有进气开口2421和出气开口2422,所述进气开口2421位于所述导气筒242靠近所述充气嘴22的一侧;所述出气开口2422位于所述导气筒242远离所述进气开口2421的一侧,所述进气开口2421的直径大于所述出气开口2422的直径,并且所述进气开口2421与所述出气开口2422贯通。

35.在本实施方式中,所述密封圈241为橡胶材质,并内部中空,所述导气筒242的外侧面热熔粘接在所述密封圈241上的,所述密封圈241对所述导气筒242和所述通气管21之间的缝隙进行密封;所述导气筒242的前后两侧分别具有所述进气开口2421和所述出气开口2422,所述进气开口2421的直径大于所述出气开口2422的直径,使得所述导气筒242呈一个喇叭状,所述闭合部件243设置在所述导气筒242的所述出气开口2422位置,对所述导气筒242的通闭进行调节。

36.进一步地,请参阅图5,所述闭合部件243包括伸缩固定座2431、伸缩筒体2432和密封盖体2433,所述伸缩固定座2431与所述导气筒242固定连接,并位于所述导气筒242靠近所述出气开口2422的一侧;所述伸缩筒体2432与所述伸缩固定座2431滑动连接,并位于所述伸缩固定座2431远离所述导气筒242的一侧;所述密封盖体2433与所述伸缩筒体2432固定连接,并位于所述伸缩筒体2432远离所述伸缩固定座2431的一侧。

37.进一步地,请参阅图5,所述伸缩筒体2432具有进气孔24321,所述进气孔24321设置在所述伸缩筒体2432的外周,并分别与所述导气筒242和所述通气管21贯通。

38.在本实施方式中,所述伸缩固定座2431一体固定在所述导气筒242的所述出气开口2422一侧,所述伸缩筒体2432滑动安装在所述伸缩固定座2431上,并在所述伸缩筒体2432远离所述伸缩固定座2431的一侧一体安装有所述密封盖体2433,所述密封盖体2433对所述伸缩筒体2432的一侧开口进行密封;在所述伸缩筒体2432的外侧设置有多个所述进气孔24321,所述进气孔24321环绕所述伸缩筒体2432的外周设置,从而实现贯通所述导气筒242和所述通气管21,所述密封盖体2433在受到外部进气时,由于外部气压大,所述密封盖体2433带动所述伸缩筒体2432滑动,进而使所述进气孔24321贯通所述导气筒242和所述通气管21,完成充气后,所述气囊本体1的气压大于外部气压,进而推动所述密封盖体2433对所述伸缩固定座2431进行抵接,从而所述伸缩筒体2432伸入到所述伸缩固定座2431内,对所述进气孔24321进行密封。

39.进一步地,请参阅图3、图4和图6,所述端部闭气阀23包括旋拧盖231、密封塞232和密封胶套233,所述旋拧盖231套设在所述通气管21的外侧,并设置在所述通气管21远离所述气囊本体1的一端;所述密封塞232一体安装在所述旋拧盖231上,并伸入到所述通气管21内;所述密封胶套233套设在所述密封塞232的外侧,并与所述通气管21的内侧壁接触。

40.在本实施方式中,所述旋拧盖231和所述密封塞232组成一个“凸”型,所述密封塞

232伸入到所述通气管21内,并通过所述密封胶套233使得所述密封塞232将所述通气管21的内部填充,所述旋拧盖231带动所述密封盖进行转动,进而将所述密封塞232和所述密封胶套233塞入所述通气管21内或者从所述通气管21内取出所述密封塞232和所述密封胶套233。

41.进一步地,请参阅图6,所述旋拧盖231具有内螺纹槽2311,所述内螺纹槽2311位于所述旋拧盖231靠近所述通气管21的一侧;所述通气管21具有外螺纹211,所述外螺纹211位于所述通气管21靠近所述内螺纹槽2311的一侧;所述端部闭气阀23还包括防松环圈234,所述防松环圈234与所述内螺纹槽2311配合,并与所述外螺纹211配合。

42.在本实施方式中,所述旋拧盖231的“凹”形内侧壁上设置有所述内螺纹槽2311,所述通气管21的外侧面具有所述外螺纹211,所述防松环圈234的内外分别具有螺纹,并且所述防松环圈234内外的螺纹与所述内螺纹槽2311的螺纹和所述外螺纹211配合,从而通过先将所述防松环圈234套入到所述通气管21的外侧,然后装入所述旋拧盖231,旋转所述防松环圈234,即可将所述防松环圈234嵌入到所述旋拧盖231和所述通气管21之间,进而对所述通气管21和所述旋拧盖231之间的缝隙进行密封。

43.进一步地,请参阅图1和图3,所述闭气组件2还包括外收纳盒25,所述外收纳盒25可拆卸设置在所述气囊本体1上,并分别对所述通气管21和所述充气嘴22进行罩合。

44.在本实施方式中,所述外收纳盒25为柔性耐磨橡胶材质,并且通过连接嘴螺纹安装在所述气囊本体1的外侧,通过所述外收纳盒25对所述通气管21和位于所述通气管21表面的所述充气嘴22进行罩合,从而保护所述通气管21和所述充气嘴22。

45.请参阅图1和图2,一种冲锋舟200,包括所述橡胶气囊结构100,还包括承载仓300和承载缓冲组件400,所述承载仓300通过所述承载缓冲组件400安装在所述气囊本体1上,所述承载缓冲组件400对所述承载仓300进行缓冲。

46.进一步地,请参阅图2,所述承载缓冲组件400包括缓冲底座401和液压缓冲支架402,所述缓冲底座401固定安装在所述气囊本体1的顶部;所述液压缓冲支架402的一侧安装在所述气囊本体1上,所述液压缓冲支架402的另一侧安装在所述承载仓300上。

47.在本实施方式中,在所述气囊本体1的内部安装有所述缓冲底座401,所述缓冲底座401的顶面通过螺栓安装有所述液压缓冲支架402,所述液压缓冲支架402由液压杆和连接横杆所搭设的架体,液压杆竖向设置,连接横杆连接在所述液压缸的伸缩杆件上,从而通过对所述承载仓300进行缓冲支撑,进而在所述冲锋舟200行驶过程中,减缓所述承载仓300对所述气囊本体1的冲击。

48.以上所揭露的仅为本发明一种较佳实施例而已,当然不能以此来限定本发明之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本发明权利要求所作的等同变化,仍属于发明所涵盖的范围。