1.本实用新型属于机械领域,更具体地,涉及一种大型舱体舱盖的限位支撑装置。

背景技术:

2.大型保温舱作为重要的载体,应用非常广泛。对开折叠式的舱盖是保温舱的重要组成部分,由于其跨度长达几十米并且具备较大的自重。如不进行适当的限位支撑,容易产生变形,严重的甚至影响其正常使用。当前还没有针对保温舱的舱盖支撑装置,以防止其变形,并且能够适应其多种工况的需要。

技术实现要素:

3.针对现有技术的以上缺陷或改进需求,本实用新型提供了一种大型舱体舱盖的限位支撑装置,能够有效地为大型舱体舱盖提供支撑,保证舱体舱盖在多种工况下的支撑需要,减少舱体舱盖在不同情况下的形变,从而确保舱体舱盖的正常使用,延长其使用寿命。

4.为实现上述目的,按照本实用新型的一个方面,提供了一种大型舱体舱盖的限位支撑装置,所述舱体舱盖包括舱盖侧板和舱盖顶板,所述舱盖侧板可旋转安装在所述舱盖顶板上,其特征在于,所述限位支撑装置包括限位支架、支腿和支撑柱,其中,

5.所述限位支架包括横梁和斜梁,所述横梁包括固定段和承接段,所述固定段的一端与所述承接段连接在一起;所述斜梁的一端固定连接所述横梁,所述斜梁的另一端则固定在舱盖侧板上;所述固定段远离所述承接段的一端固定在舱盖侧板上;

6.所述支腿包括第一连接杆和第一支撑盘,所述第一连接杆的一端固定连接所述固定段,所述第一连接杆的另一端固定连接所述第一支撑盘;

7.所述支撑柱包括第二连接杆、第二支撑盘和缓冲垫片,所述第二连接杆的一端固定连接所述承接段,所述第二连接杆的另一端固定连接所述第二支撑盘,并且所述第二支撑盘远离所述第二连接杆的一侧设置所述缓冲垫片。

8.优选地,所述第一支撑盘留有贯穿孔,所述第一连接杆的一端设置有第一限位部,并且该第一限位部的径向尺寸大于所述第一支撑盘的贯穿孔的直径;所述第一连接杆穿装在所述第一支撑盘的贯穿孔内,并通过螺母进行固定;所述第二支撑盘留有贯穿孔,所述第二连接杆的一端设置有第二限位部,并且该第二限位部的径向尺寸大于所述第二支撑盘的贯穿孔的直径;所述第二连接杆穿装在所述第一支撑盘的贯穿孔内,并通过螺母进行固定。

9.优选地,所述第一支撑盘和第二支撑盘与用于紧固的螺母之间分别设置一垫圈。

10.优选地,各所述垫圈均包括两个对称设置的半环垫片。

11.优选地,所述支腿还包括调节套筒,该调节套筒固定在所述固定段上,并且所述第一连接杆螺接在所述调节套筒内。

12.优选地,所述承接段内设置同轴盲孔,所述第二连接杆螺接在该盲孔内。

13.优选地,所述缓冲垫片的材料为橡胶。

14.优选地,所述斜梁和所述固定段分别通过一安装板固定在舱盖侧板上。

15.总体而言,通过本实用新型所构思的以上技术方案与现有技术相比,能够取得下列有益效果:

16.(1)本实用新型利用设置在限位支架上的支腿和支撑柱分别适应舱体舱盖在不同工况下的支撑需要,而且限位支撑架上还包括用于固定在舱盖上的横梁和斜梁,以适应具有弧度或者多平面的舱盖。其结构简单,具有较好的适应能力。

17.(2)本实用新型通过支腿和支撑柱中的限位结构,便于安装拆解以及日常的维护,而且在第一支撑盘和第二支撑盘处都设置有垫圈,能够实现支腿和一定角度的旋转。

18.(3)本实用新型的支腿包括调节套筒,第一连接杆可在该调节套筒内旋入旋出,从而能够对支腿进行轴向的调整,而且支撑柱的第二连接杆能够在该盲孔内旋入旋出,从而能够实现对支撑柱进行轴向的调整,以保证限位支撑装置能够根据不同的工况做出适应性调整。

附图说明

19.图1是舱体舱盖的结构示意图;

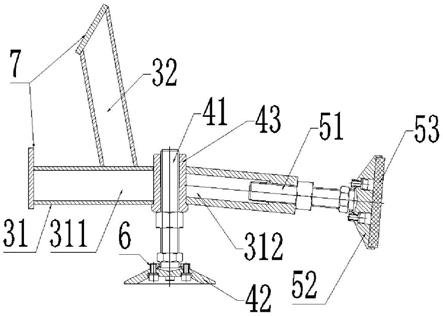

20.图2是本实用新型的限位支撑装置的剖视图;

21.图3是本实用新型的限位支撑装置的立体图。

具体实施方式

22.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。此外,下面所描述的本实用新型各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

23.如图1~图3所示,一种大型舱体舱盖的限位支撑装置,所述舱体舱盖包括舱盖侧板1和舱盖顶板2,所述舱盖侧板1可旋转安装在所述舱盖顶板2上,所述限位支撑装置包括限位支架3、支腿4和支撑柱5。其中,所述限位支架3包括横梁31和斜梁32,所述横梁31包括固定段311和承接段312,所述固定段311的一端与所述承接段312连接在一起;所述斜梁32的一端固定连接所述横梁31,所述斜梁32的另一端则固定在舱盖侧板1上;所述固定段311远离所述承接段312的一端固定在舱盖侧板1上。也即,限位支撑装置通过相互连接在一起的固定段311和横梁31固定在舱盖侧板1上,并且承接段312与固定段311连接在一起形成为所述限位支架3。

24.所述支腿4包括第一连接杆41和第一支撑盘42,所述第一连接杆41的一端固定连接所述固定段311,所述第一连接杆41的另一端固定连接所述第一支撑盘42。所述第一支撑盘42留有贯穿孔,所述第一连接杆41的一端设置有第一限位部,并且该第一限位部的径向尺寸大于所述第一支撑盘42的贯穿孔的直径;所述第一连接杆41穿装在所述第一支撑盘42的贯穿孔内,并通过螺母进行固定。在所述第一支撑盘42与螺母之间,还设置有垫圈,该垫圈包括两个对称设置的半环垫片6。每个半环垫片6靠近内圈的部分都设置有凹陷部,以便于螺母承接螺母,并且螺母可以在凹陷部内进行一定角度的旋转。进一步地,所述支腿4还包括调节套筒43,该调节套筒43固定在所述固定段311上,并且所述第一连接杆41通过螺纹与该调节套筒43配合,进而达到调节所述支腿4沿第一连接杆41轴向位置的调整,以便适应

不同工况环境。也即,所述支腿4用于在舱盖侧板1处于打开状态时,与其他工作面相接触,以此来对舱盖侧板1提供支撑,以防止舱盖侧板1因跨度过大而发生较大的变形。并且该支腿4可以通过第一连接杆41和调节套筒43的配合进行伸缩调整,从而使支腿4的位置处于合适的位置。

25.所述支撑柱5包括第二连接杆51、第二支撑盘52和缓冲垫片53,该缓冲垫片53的优选材料为橡胶。所述第二连接杆51的一端固定连接所述承接段312,所述第二连接杆51的另一端固定连接所述第二支撑盘52,并且所述第二支撑盘52远离所述第二连接杆51的一侧设置所述缓冲垫片53,该缓冲垫片53可以避免支撑柱5与舱盖顶板2接触时,因其挤压而造成舱盖顶板2变形。所述第二支撑盘52留有贯穿孔,所述第二连接杆51的一端设置有第二限位部,并且该第二限位部的径向尺寸大于所述第二支撑盘52的贯穿孔的直径;所述第二连接杆51穿装在所述第一支撑盘42的贯穿孔内,并通过螺母进行固定。在所述第二支撑盘52与螺母之间还设置有垫圈,该垫圈包括两个对称设置的半环垫片6。进一步地,所述承接段312内设置有同轴盲孔,所述第二连接杆51通过螺纹与该承接段312的盲孔内壁配合,以便于所述支撑柱5沿着所述第二连接杆51的轴向方向进行调整。

26.进一步地,所述斜梁32和所述固定段311分别通过一安装板7固定在舱盖侧板1上,该安装板7表面与舱盖侧板1平行设置,以便于将限位支撑装置牢固地固定在舱盖侧板1上。本实用新型的限位支撑装置根据工作阶段的不同,分为两个阶段:

27.(1)舱盖侧板1处于关闭状态时,此时限位支撑装置的支撑柱5远离舱盖顶板2,而支腿4则与其他工作面相接触,以此来支撑舱盖侧板1,以防止其变形。

28.(2)舱盖侧板1处于折叠状态时,此时限位支撑装置的支撑柱5与舱盖顶杆相接触,以用于为支撑舱盖侧板1,防止其因跨度过大而发生变形。而此时,支腿4则不与任何工作面相接触。

29.本实用新型的限位支撑装置通过设置支腿4和支撑柱5,以适应不同工况下的支撑需要,并且支腿4的第一连接杆41可以在调节套筒43内旋入旋出,支撑柱5的第二连接杆51可以在承接段312的盲孔内旋入旋出,从而能够实现支腿4和支撑柱5在轴向上的调整,以满足适应性调整的需要。限位支撑装置的结构简单,能够满足大型舱盖舱体的限位支撑要求,并且具备较好的适应性,从而提高其适用工作范围。

30.本领域的技术人员容易理解,以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。