1.本发明涉及船舶技术领域,尤其涉及一种舱盖密封结构的设计方法和船舶。

背景技术:

2.目前,船舶上尺寸较小的舱盖的密封型式是采用方形截面密封条,通过小舱盖盖板向下运动垂向压缩密封圈,使围板的顶端圆钢或舱盖盖板的外缘圆钢与密封圈表面紧密接触,以达到密封效果。有单密封及双密封型式。

3.但现有的技术方案中存在以下问题:

4.1)密封圈尺寸大,用料多;

5.2)密封圈与围板圆钢或舱盖盖板圆钢接触面大,需要的压缩载荷较大,人工关闭舱盖的难度较大;

6.3)密封圈被压缩后,表面形成凹槽,不易恢复,再次使用容易泄漏。

7.因此,需要一种舱盖密封结构的设计方法和船舶来解决上述技术问题。

技术实现要素:

8.本发明的目的在于提供一种舱盖密封结构的设计方法和船舶,能够减少密封条的使用,而且便于舱盖关闭的同时,保证密封条的使用寿命。

9.为达此目的,本发明采用以下技术方案:

10.一种舱盖密封结构的设计方法,包括如下步骤:

11.s1、按照设计制造舱盖盖板和舱盖围板;

12.s2、沿所述舱盖围板的周向于所述舱盖围板的上端面焊接外密封板,所述外密封板向外倾斜呈漏斗状;在内密封板上沿所述内密封板的周向开设安装环槽;沿所述舱盖盖板的周向于所述舱盖盖板的下端面焊接所述内密封板,所述内密封板呈漏斗状,所述内密封板的外侧面能够与所述外密封板的内侧面相贴合;

13.s3、将环形的密封条嵌设在所述安装环槽中,所述密封条相对所述安装环槽凸出;

14.s4、将所述舱盖盖板盖设在所述舱盖围板上,利用所述外密封板与所述内密封板之间的斜面产生的楔紧作用,使得所述外密封板挤压所述密封条,产生密封效果。

15.进一步地,所述步骤s2中,所述外密封板与竖直面的夹角为15

°‑

20

°

。

16.进一步地,所述步骤s2中,对所述外密封板的顶端端面的边缘进行倒圆角处理。

17.进一步地,所述步骤s2中,对所述外密封板的内侧面进行打磨处理。

18.进一步地,所述步骤s2中,对所述内密封板的下端端面的边缘进行倒圆角处理。

19.进一步地,所述步骤s2中,在所述内密封板上间隔开设多个安装环槽。

20.进一步地,所述步骤s2中,在所述外密封板焊接在所述舱盖围板上后,需要对焊接的焊缝处进行水密测试。

21.进一步地,所述内密封板焊接在所述舱盖盖板上后,需要对焊接的焊缝处进行水密测试。

22.进一步地,所述步骤s4中,在所述舱盖盖板盖设在所述舱盖围板上后,需要进行气密性测试。

23.一种船舶,包括舱盖密封结构,采用如上所述的舱盖密封结构的设计方法对所述舱盖密封结构进行设计。

24.本发明的有益效果:

25.本发明所提供的一种舱盖密封结构的设计方法,在舱盖围板的上端面焊接外密封板,外密封板向外倾斜呈漏斗状,在内密封板上沿内密封板的周向开设安装环槽;沿舱盖盖板的周向于舱盖盖板的下端面焊接内密封板,内密封板呈漏斗状,内密封板的外侧面能够与外密封板的内侧面相贴合,在安装环槽中嵌设密封条,密封条相对安装环槽凸出,在舱盖盖板盖设在舱盖围板上时,利用外密封板和内密封板之间的斜面产生的楔紧作用,使得密封条相对安装环槽凸出的部分被挤压变形,从而起到密封效果。由于采用安装环槽的结构,只需要采用尺寸较小的密封条即可实现密封作用,而且减小了密封条与外密封板之间的接触面积,降低了压缩载荷面积,便于舱盖关闭;密封条的变形容易恢复,从而保证密封条的使用寿命。

26.本发明所提供的一种船舶,采用如上所述的方式对所述舱盖密封结构进行设计,能够减少密封条的使用,而且便于舱盖关闭的同时,保证密封条的使用寿命。

附图说明

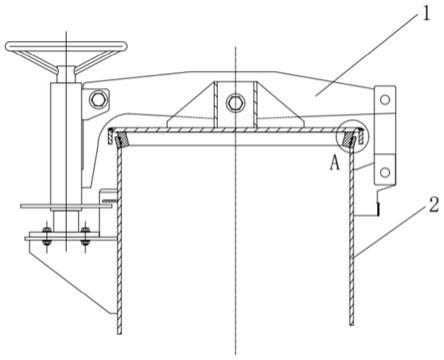

27.图1是本发明一种舱盖密封结构的主视图;

28.图2是图1中a处的局部放大图。

29.图中:

30.1、舱盖盖板;11、内密封板;2、舱盖围板;21、外密封板;3、密封条。

具体实施方式

31.下面结合附图和实施方式进一步说明本发明的技术方案。可以理解的是,此处所描述的具体实施例仅仅用于解释本发明,而非对本发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部。

32.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

33.在本发明中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

34.为了能够减少密封条的使用,而且便于舱盖关闭的同时,保证密封条的使用寿命。

如图1

‑

图2所示,本发明提供一种舱盖密封结构的设计方法。本舱盖密封结构的设计方法包括如下步骤:

35.s1、按照设计制造舱盖盖板1和舱盖围板2;

36.s2、沿舱盖围板2的周向于舱盖围板2的上端面焊接外密封板21,外密封板21向外倾斜呈漏斗状;在内密封板11上沿内密封板11的周向开设安装环槽;沿舱盖盖板1的周向于舱盖盖板1的下端面焊接内密封板11,内密封板11呈漏斗状,内密封板11的外侧面能够与外密封板21的内侧面相贴合;

37.s3、将环形的密封条3嵌设在安装环槽中,密封条3相对安装环槽凸出;

38.s4、将舱盖盖板1盖设在舱盖围板2上,利用外密封板21与内密封板11之间的斜面产生的楔紧作用,使得外密封板21挤压密封条3,产生密封效果。

39.由于采用安装环槽的结构,只需要采用尺寸较小的密封条3即可实现密封作用,而且减小了密封条3与外密封板21之间的接触面积,降低了压缩载荷面积,便于舱盖关闭;密封条3的变形容易恢复,从而保证密封条3的使用寿命。

40.进一步地,步骤s2中,外密封板21与竖直面的夹角为15

°‑

20

°

。通过上述设计,便于舱盖盖板1盖设在舱盖围板2上的同时,方便焊接。而且外密封板21采用倾斜设计,能够在外密封板21与内密封板11配合时,利用楔紧作用,使得舱盖盖板1与舱盖围板2紧密连接,从而保证舱盖盖板1与舱盖围板2之间的水密性。

41.进一步地,步骤s2中,对外密封板21的顶端端面的边缘进行倒圆角处理。通过倒圆角,保证外密封板21的端面的圆润,从而防止在外密封板21的端面与密封圈接触时,起到防止刮伤密封圈的作用。而且便于外密封板21的端面通过密封条3,使得密封条3夹设在外密封板21与内密封板11之间。

42.进一步地,步骤s2中,对外密封板21的内侧面进行打磨处理。通过对外密封板21的内侧面进行打磨,能够降低外密封板21的粗糙度。一方面,能够保证外密封板21与密封条3作用不存在间隙,另一方面,可以有效防止外密封板21在与内密封板11配合的过程中将密封条3刮坏,从而保证密封条3的使用寿命。

43.进一步地,步骤s2中,对内密封板11的下端端面的边缘进行倒圆角处理。通过上述处理,使得内密封板11与外密封板21之间贴合滑动时,内密封板11不会对外密封板21的内侧面造成划伤,从而保证外密封板21的内侧面的平整度。

44.进一步地,步骤s2中,在内密封板11上间隔开设多个安装环槽。通过在多个安装环槽中均安装一个密封条3,能够进一步提升密封的效果。

45.进一步地,步骤s2中,在外密封板21焊接在舱盖围板2上后,需要对焊接的焊缝处进行水密测试。通过提前进行水密测试,能够对焊接的质量进行检测。通过检测能够知道是否存在缝隙,如果存在,可以提前进行焊接封堵,保证外密封板21焊接在舱盖围板2的焊接质量。

46.进一步地,内密封板11焊接在舱盖盖板1上后,需要对焊接的焊缝处进行水密测试。通过提前进行水密测试,能够对焊接的质量进行检测。通过检测能够知道是否存在缝隙,如果存在,可以提前进行焊接封堵,保证内密封板11焊接在舱盖盖板1上的焊接质量。

47.进一步地,步骤s4中,在舱盖盖板1盖设在舱盖围板2上后,需要进行气密性测试。通过气密性的测试,能够对舱盖盖板1与舱盖围板2之间的密封性进行检测,如果存在气密

性的问题,则快速进行修补。从而保证船舶投入运营后,具有足够的安装性。

48.本实施例还提供了一种船舶,包括舱盖密封结构,采用如上的舱盖密封结构的设计方法对舱盖密封结构进行设计。能够减少密封条3的使用,而且便于舱盖关闭的同时,保证密封条3的使用寿命。

49.显然,本发明的上述实施例仅仅是为了清楚说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。