1.本实用新型涉及一种可自动收紧的坦克绑扎装置,属于坦克绑扎技术领域。

背景技术:

2.滚装运输船在运输大型车辆或者坦克时,采用普通链条实现车辆与甲板的系固,操作简单、成本较低。而现有的绑扎装置存在下列问题:由于船舶受风浪流的作用频繁,其链条绑扎坦克时需要处于绷紧状态,一般人工通过挂钩与链条不停的缩短连接,进行控制链条的有效长度,已达到紧绷的状态,而该过程是通过人工进行,因此耗时耗力,而且很难精准定位,另一方面,象脚需要伸进绑扎孔内进行固定,由于象脚的外径尺寸较大,象脚进入绑扎孔时,具有一定难度,使得现有的绑扎装置使用起来极其不方便。

技术实现要素:

3.本实用新型的目的在于解决现有坦克绑扎装置的不足,提供一种可自动收紧的坦克绑扎装置,不仅可以自动绷紧链条,还便于象脚进入绑扎孔,操作简单,效率高。

4.本实用新型解决其技术问题所采用的技术方案如下:一种可自动收紧的坦克绑扎装置,至少包括坦克、无挡链、液压油缸和甲板,且坦克位于甲板上,所述坦克的一侧设有拉环,且无挡链的一端连接有坦克端挂钩,拉环与坦克端挂钩通过末端环连接,所述液压油缸的一端通过油缸挂钩与无挡链连接,且液压油缸的另一端连接有固定件,所述固定件上设有象脚,且甲板上设有十字槽底座,象脚位于十字槽底座内。

5.进一步的,所述液压油缸为双轴油缸,且液压油缸的两端均设有液压轴,其中一个所述液压轴通过轴向连接有螺纹叉,且螺纹叉通过轴销与无挡链连接,另外一个所述液压轴通过球头销与固定件连接。

6.进一步的,所述无挡链由若干个链环收尾垂直相扣连接组成,且链环均为中空椭圆状的闭环。

7.进一步的,所述十字槽底座为埋入式底座,且十字槽底座包括顶板和凹槽,所述顶板为十字型状,且顶板包括内板和连接在内板前后左右的外板,外板上均设有圆形绑扎孔,两个相邻所述外板之间设有固定板,所述象脚底部的外径尺寸大于绑扎孔的内径尺寸,且象脚腰部的外径尺寸小于绑扎孔的内径尺寸。

8.进一步的,所述外板分为第一弧形半板和第二弧形半板,且第一弧形半板与凹槽内壁活动连接,第二弧形半板与内板和固定板均固定连接,内板的底部通过固定块与凹槽的底部固定连接,所述凹槽的侧壁上设有滑槽,且第一弧形半板上设有滑块,滑块的底部设有弹簧,弹簧位于滑槽底部。

9.本实用新型提供的可自动收紧的坦克绑扎装置的有益效果在于:

10.(1)该可自动收紧的坦克绑扎装置通过设置具有双轴的液压油缸,通过两端的液压轴自动伸长或者缩短,进行控制无挡链的有限连接距离,从而使无挡链处于紧绷状态。

11.(2)该可自动收紧的坦克绑扎装置的外板分为活动的第一弧形半板和固定的第二

弧形半板,当象脚需要进入绑扎孔时,只需要将象脚放置在第一弧形半板上,且向下施加压力,第一弧形半板沿着滑槽且受到弹簧的作用力向下移动,使第一弧形半板与第二弧形半板产生了上下错位的间隙,从而将象脚侧位塞进绑扎孔内,由于弹簧的作用力,第一弧形半板恢复至初始状态,便完成了象脚的绑扎。

附图说明

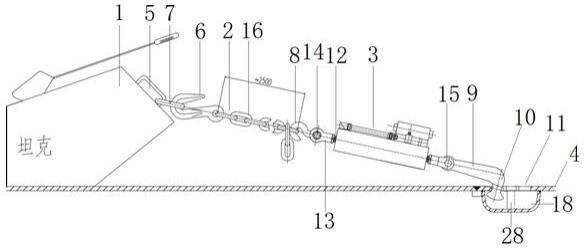

12.图1为本实用新型可自动收紧的坦克绑扎装置的示意图。

13.图2为本实用新型顶板的俯视图。

14.图3为本实用新型滑槽连接的剖视图。

15.图中:1.坦克,2.无挡链,3.液压油缸,4.甲板,5.拉环,6.坦克端挂钩,7.末端环,8.油缸挂钩,9.固定件,10.象脚,11.十字槽底座,12.液压轴,13.螺纹叉,14.销轴,15.球头销,16.链环,17.顶板,18.凹槽,19.内板,20.外板,21.绑扎孔,22.固定板,23.第一弧形半板,24.第二弧形半板,25.滑槽,26.滑块,27.弹簧,28.固定块。

具体实施方式

16.下面结合附图及具体的实施例对本实用新型进行进一步描述。

17.如图1

‑

3所示,本实用新型提供的一种可自动收紧的坦克绑扎装置,至少包括坦克1、无挡链2、液压油缸3和甲板4,且坦克1位于甲板4上,所述坦克1的一侧设有拉环5,且无挡链2的一端连接有坦克端挂钩6,拉环5与坦克端挂钩6通过末端环7连接,所述液压油缸3的一端通过油缸挂钩8与无挡链2连接,且液压油缸3的另一端连接有固定件9,所述固定件9上设有象脚10,且甲板4上设有十字槽底座11,象脚10位于十字槽底座11内。

18.进一步的,所述液压油缸3为双轴油缸,且液压油缸3的两端均设有液压轴12,其中一个所述液压轴12通过轴向连接有螺纹叉13,且螺纹叉13通过轴销14与无挡链2连接,另外一个所述液压轴12通过球头销15与固定件9连接。

19.进一步的,所述无挡链2由若干个链环16收尾垂直相扣连接组成,且链环16均为中空椭圆状的闭环。

20.进一步的,所述十字槽底座11为埋入式底座,且十字槽底座11包括顶板17和凹槽18,所述顶板17为十字型状,且顶板17包括内板19和连接在内板19前后左右的外板20,外板20上均设有圆形绑扎孔21,两个相邻所述外板21之间设有固定板22,所述象脚10底部的外径尺寸大于绑扎孔21的内径尺寸,且象脚10腰部的外径尺寸小于绑扎孔21的内径尺寸。

21.进一步的,所述外板20分为第一弧形半板23和第二弧形半板24,且第一弧形半板23与凹槽18内壁活动连接,第二弧形半板24与内板19和固定板22均固定连接,内板19的底部通过固定块28与凹槽18的底部固定连接,所述凹槽18的侧壁上设有滑槽25,且第一弧形半板23上设有滑块26,滑块26的底部设有弹簧27,弹簧27位于滑槽25底部。

22.该可自动收紧的坦克绑扎装置的使用步骤如下:预先启动液压油缸3,使两端的液压轴12伸长一部分,先将象脚10放置在第一弧形半板23上,且向下施加压力,第一弧形半板23沿着滑槽25且受到弹簧27的作用力向下移动,使第一弧形半板23与第二弧形半板24产生了上下错位的间隙,从而将象脚10侧位塞进绑扎孔21内,由于弹簧25的作用力,第一弧形半板23恢复至初始状态,便完成了象脚10的绑扎,然后通过人工将坦克端挂钩6和油缸挂钩8

分别与无挡链2的两端连接,最后启动液压油缸3,使两端的液压轴12缩短,确保无挡链2处于绷直状态即可。

23.其中,根据实施的经验,坦克端挂钩6的钩柄到油缸挂钩8钩头的拉伸距离为2.5米左右为最佳长度,优选的,每个链环16的长度相等,在使用该装置前,至需要数链环16的数量并乘以单个链环16的长度,达到2.5米左右即可,然后还是一样伸长液压轴12,便于无挡链2连接,然后缩短液压轴12进行紧绷固定即可。

24.优选的,无挡链2上设有拉力传感器,作为液压油缸3控制液压轴12停止缩短的标准。

25.其中,第一弧形半板23与第二弧形半板24半圆的两端接触处存在间隙,第一弧形半板23与固定板22也存在间隙,使第一弧形半板23上下移动过程中不会影响其他部件。

技术特征:

1.一种可自动收紧的坦克绑扎装置,至少包括坦克、无挡链、液压油缸和甲板,且坦克位于甲板上,其特征在于:所述坦克的一侧设有拉环,且无挡链的一端连接有坦克端挂钩,拉环与坦克端挂钩通过末端环连接,所述液压油缸的一端通过油缸挂钩与无挡链连接,且液压油缸的另一端连接有固定件,所述固定件上设有象脚,且甲板上设有十字槽底座,象脚位于十字槽底座内。2.根据权利要求1所述的可自动收紧的坦克绑扎装置,其特征在于:所述液压油缸为双轴油缸,且液压油缸的两端均设有液压轴,其中一个所述液压轴通过轴向连接有螺纹叉,且螺纹叉通过轴销与无挡链连接,另外一个所述液压轴通过球头销与固定件连接。3.根据权利要求1所述的可自动收紧的坦克绑扎装置,其特征在于:所述无挡链由若干个链环收尾垂直相扣连接组成,且链环均为中空椭圆状的闭环。4.根据权利要求1所述的可自动收紧的坦克绑扎装置,其特征在于:所述十字槽底座为埋入式底座,且十字槽底座包括顶板和凹槽,所述顶板为十字型状,且顶板包括内板和连接在内板前后左右的外板,外板上均设有圆形绑扎孔,两个相邻所述外板之间设有固定板,所述象脚底部的外径尺寸大于绑扎孔的内径尺寸,且象脚腰部的外径尺寸小于绑扎孔的内径尺寸。5.根据权利要求4所述的可自动收紧的坦克绑扎装置,其特征在于:所述外板分为第一弧形半板和第二弧形半板,且第一弧形半板与凹槽内壁活动连接,第二弧形半板与内板和固定板均固定连接,内板的底部通过固定块与凹槽的底部固定连接,所述凹槽的侧壁上设有滑槽,且第一弧形半板上设有滑块,滑块的底部设有弹簧,弹簧位于滑槽底部。

技术总结

本实用新型提供的一种可自动收紧的坦克绑扎装置,至少包括坦克、无挡链、液压油缸和甲板,且坦克位于甲板上,所述坦克的一侧设有拉环,且无挡链的一端连接有坦克端挂钩,拉环与坦克端挂钩通过末端环连接,所述液压油缸的一端通过油缸挂钩与无挡链连接,且液压油缸的另一端连接有固定件,所述固定件上设有象脚,且甲板上设有十字槽底座,象脚位于十字槽底座内,该可自动收紧的坦克绑扎装置不仅可以自动绷紧链条,还便于象脚进入绑扎孔,操作简单,效率高。率高。率高。

技术研发人员:黄红军

受保护的技术使用者:英山华茂船舶舾装设备有限公司

技术研发日:2020.11.27

技术公布日:2021/12/7