1.本技术涉及海洋船舶技术领域,尤其涉及一种用于海洋船舶的货箱打包方法。

背景技术:

2.随着航海货运的发展,海洋船舶用的货箱也将长期处于大量需求的状态。由于货箱的体积大,直接将货箱组装完整之后转移至船舶上使用,需要较大的运输成本。因此,相关技术中考虑将货箱各部分拆分后分别进行打包,以期缩小货运体积,降低运输成本。然而,货箱结构复杂、体积大,给货箱的打包增加了非常大的难度,若打包方法不当,在转运过程中还容易出现堆叠不稳,使货箱结构磕碰出现毁损的情况发生,带来较大的经济损失。

技术实现要素:

3.本技术实施例提供一种用于海洋船舶的货箱打包方法,能够解决如何对货箱进行打包的问题。

4.本技术实施例提供了一种用于海洋船舶的货箱打包方法,所述货箱包括容纳货物的密闭容纳腔,所述货箱打包方法包括:提供用于围设出所述容纳腔的沿x轴方向相对设置的前围与后围、沿y轴方向相对设置的左侧围与右侧围、沿z轴方向相对设置的顶围与底围,x轴方向、y轴方向和z轴方向两两相互垂直;所述前围包括前板、连接于所述前板外围的前臂,所述前板包括用于形成所述容纳腔的前壁面,所述前臂突出所述前壁面;所述顶围包括顶横梁;其中,将两个所述前围以第一预设中心旋转对称放置,并将两个所述前围盖设于所述顶横梁外围,以将所述顶横梁与所述前围打包;所述底围包括底板、多个底横梁和多个底纵梁,所述底板包括用于形成所述容纳腔的底壁面,所述底横梁安装于所述底板背离所述底壁面的表面,所述底纵梁用于与所述底横梁呈角度连接;其中,将两个所述底围层叠且错位放置,并且所述底横梁置于两个所述底板之间,以将两个所述底围的所述底板和所述底横梁打包;所述底纵梁表面设有用于与所述底横梁连接的安装件,将两个所述底纵梁并排且错位设置形成纵梁单元,且所述纵梁单元内的所述安装件同侧设置,并将两个所述纵梁单元以第二预设中心旋转对称连接,从而将所述底纵梁打包。

5.在一些示例性的实施例中,所述左侧围包括用于连接所述前臂的左侧板、连接于所述左侧板的左侧臂,所述左侧板包括用于形成所述容纳腔的左安装面,所述左侧臂突出所述左安装面;所述右侧围包括用于连接所述前臂的右侧板、连接于所述右侧板的右侧臂,所述右侧板包括用于形成所述容纳腔的右安装面,所述右侧臂突出所述右安装面;将所述左侧围的所述左侧板与所述右侧围的右侧板并排设置,且所述左侧围的左侧臂与所述右侧围的所述右侧臂连接以形成侧壁单元,并将两个所述侧壁单元以第三预设中心旋转对称设置,且其中一个所述侧壁单元的所述右侧板置于另一个所述侧壁单元的所

述左侧板和所述右侧板之间,以将所述左侧围和所述右侧围打包。

6.在一些示例性的实施例中,所述货箱打包方法还包括:提供第一紧固件,在打包在一起的两个所述侧壁单元内,将所述第一紧固件连接于其中一个所述侧壁单元内的所述左侧臂和所述右侧臂之间,以及将所述第一紧固件还连接于另一个所述侧壁单元的所述右侧板。

7.在一些示例性的实施例中,所述右侧板包括第一侧门、第二侧门、围设于所述第一侧门和所述第二侧门外围的主侧板,所述第一侧门和所述第二侧门均铰接于所述主侧板,以使所述第一侧门和所述第二侧门能够开合以存取所述容纳腔内的货物;所述第一侧门和所述第二侧门均设有第一把手,所述第一把手设于所述右侧板背离所述右安装面的表面。

8.在一些示例性的实施例中,所述后围包括后板和多个第一连接件,所述后板包括用于形成所述容纳腔的后壁面、背离所述后壁面的外壁面,所述第一连接件连接于所述外壁面,且突出所述外壁面,其中一部分所述第一连接件用于与所述左侧围连接,另一部分所述第一连接件用于与所述右侧围连接,将两个所述后围层叠且错位放置,并且所述第一连接件置于两个所述后板之间,以将两个所述后围打包。

9.在一些示例性的实施例中,所述打包方法还包括在打包为一体的两个所述后围的所述后板之间设置第二紧固件和缓冲件,所述第二紧固件其中一端连接于其中一个所述后围的所述第一连接件、另一端连接于另一个所述后围的所述第一连接件,且所述缓冲件表面分别与两个所述后围的所述第一连接件表面相接触。

10.在一些示例性的实施例中,所述后板包括第一后门和第二后门,其中一部分所述第一连接件一端连接于所述第一后门、另一端铰接于所述左侧围,另一部分所述第一连接件一端连接于所述第二后门、另一端铰接于所述右侧围,以使所述第一后门和所述第二后门可开合以存取所述容纳腔内的货物;所述第一后门和所述第二后门均设有第二把手,所述第二把手与所述第一连接件同侧设于所述后板的外壁面。

11.在一些示例性的实施例中,所述顶围包括用于与所述前臂、所述左侧围和所述右侧围均连接的顶板,所述顶板包括用于形成所述容纳腔的顶壁面;所述顶横梁为条形,所述顶横梁包括用于与所述顶壁面连接的平直部、向远离所述平直部弯曲的凸起部;所述将所述顶横梁与所述前围打包的方法包括:沿垂直于所述顶横梁长度方向上,将两个所述顶横梁相对放置,且将所述平直部连接以形成子横梁单元,将两个所述子横梁单元并排放置,且将两个所述子横梁单元的所述凸起部连接,以形成主横梁单元,以及将多个所述主横梁单元并排放置于两个所述前围之间。

12.在一些示例性的实施例中,打包所述顶横梁形成所述主横梁单元的方法包括:提供多个u型保护件和多个打包带;将两个所述u型保护件设置于所述主横梁单元相对的两侧,且所述u型保护件罩设于所述平直部外围;将所述打包带绕设于所述u型保护件和所述顶横梁外围。

13.在一些示例性的实施例中,所述货箱打包方法还包括提供支撑架,所述支撑架具有用于放置所述前围、所述后围、所述左侧围、所述右侧围、所述顶围和所述底围的多个放置区。

14.基于本技术实施例的用于海洋船舶的货箱打包方法,将货箱各部分拆分后进行打包,以便于货箱的转运。通过设计货箱各部分结构,并结合货箱各部分的结构采用错位、旋转对称、拼接等至少一种的打包方式,对前围、底围等不规则的结构进行打包,以提高打包后的各打包单元外围的规整度,便于各打包单元的堆叠,以利于提高转运过程中的稳定性。同时,将顶围的顶横梁拆分至打包于两个前板之间,以及将底围的底纵梁拆分出单独打包,通过合理的拆分出各零部件,使各打包方法可处于更佳的打包状态,使得打包后的结构更紧凑,利于节省打包空间。

附图说明

15.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

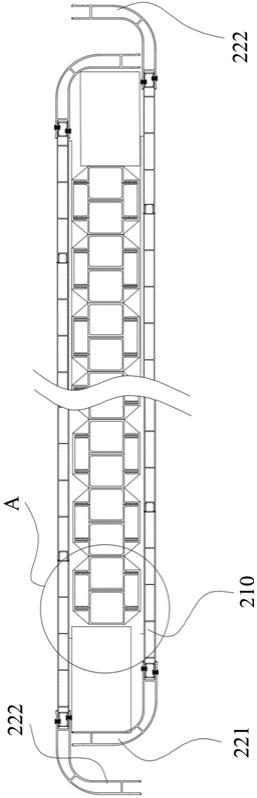

16.图1为本技术一种实施例的货箱的立体结构示意图;图2为本技术一种实施例的货箱未安装顶围的立体结构示意图;图3a为本技术一种实施例的后围的立体结构示意图;图3b为本技术一种实施例的左侧围的立体结构示意图;图3c为本技术一种实施例的右侧围的立体结构示意图;图3d为本技术一种实施例的顶围的立体结构示意图;图3e为本技术一种实施例的底围的立体结构示意图;图4a为本技术一种实施例的前围的立体结构示意图;图4b为本技术一种实施例的顶横梁的立体结构示意图;图4c为本技术一种实施例的前围与顶横梁打包的剖视图;图4d为图4c中a处的局部放大图;图5a为本技术一种实施例的底板与底横梁打包的侧视图;图5b为图5a中h处的局部放大图;图6a为本技术一种实施例的底纵梁打包的附视图;图6b为图6a中f处的局部放大图;图7a为本技术一种实施例的左侧围与右侧围打包的侧视图;图7b为图7a中b处的局部放大图;图8a为本技术一种实施例的后围打包的剖视图;图8b为图8a中c处的局部放大图。

17.附图标记:100、容纳腔;200、前围;210、前板;211、前壁面;220、前臂;221、第一子臂;222、第二子臂;223、第三子臂;300、后围;310、后板;301、后壁面;302、外壁面;311、第一后门;312、第二后门;313、框体;320、第一连接件;330、第二把手;400、左侧围;410、左侧板;401、左安装面;420、左侧臂;430、左连接臂;500、右侧围;510、右侧板;501、右安装面;511、第一侧门;512、第二侧门;513、主侧板;520、右侧臂;530、第一把手;540、右连接臂;600、顶围;610、顶板;620、顶横梁;621、平直部;622、凸起部;700、底围;710、底壁;711、底壁面;720、底横梁;730、底纵梁;740、安装件;810、第一紧固件;820、第二紧固件;830、缓冲件;

840、打包带;850、u型保护件。

具体实施方式

18.为了使本技术的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

19.发明人发现,在将货箱的各部分拆分后单独进行打包时,由于拆分后的各部分存在突起的结构,非常不便于堆叠,难以维持打包后的各结构的打包稳定性。因此,本技术实施例提供一种用于海洋船舶的货箱打包方法,以解决货箱的打包问题。

20.如图1和图2所示,为本技术实施例提供的用于海洋船舶的货箱的立体结构示意图,组装后的货箱包括沿x轴方向相对设置的前围200与后围300、沿y轴方向相对设置的左侧围400与右侧围500、沿z轴方向相对设置的顶围600和底围700,x轴方向、y轴方向和z轴方向两两相互垂直。前围200、后围300、左侧围400、右侧围500、顶围600和底围700对应连接用于共同围设出容纳货物的密闭容纳腔100。如图3a至图3e以及图4a所示,本技术实施例的货箱打包方法在对货箱进行打包时,先直接提供货箱的前围200、后围300、左侧围400、右侧围500、顶围600和底围700这六个部分,再对各部分进行打包。

21.具体地,前围200可包括前板210、连接于前板210外围的前臂220,前臂220可包括相对设置的第一前臂220和第二子臂222、连接于第一前臂220和第二子臂222之间的第三子臂223,如图4a所示,第一前臂220、第二子臂222以及第三子臂223依次连接以围设于前板210外围。打包时,第一子臂221与左侧围400连接、第二子臂222与右侧围500连接、第三子臂223与顶围600连接。前板210包括用于形成容纳腔100的前壁面211,第一子臂221、第二子臂222和第三子臂223均连接于前壁面211且突出前壁面211,以便于组装货箱时,前围200可顺畅地过渡至分别与左侧围400、右侧围500以及顶围600连接。同时,可通过设置前板210的结构,使前板210向远离第三子臂223的方向延伸至覆盖底围700,以使前围200可顺畅地过渡至与底围700连接。

22.可以理解的是,由于前臂220突出前板210的前壁面211,若直接将前围200层叠放置,突出的前臂220将支撑相邻两个前板210,使相邻两个前板210无法接触,如此致使前围200的打包占用非常大的打包空间。因此,可将两个前围200的前板210层叠设置,并且将两个前围200以第一预设中心旋转对称放置,以及将前臂220置于两个前围200的前板210之间,使两个前围200相互扣合,从而在两个前板210层叠的方向上,缩小两个前围200打包后的厚度,节省打包前围200占用的空间。打包后的两个前围200外围规整,便于前围200的堆叠。如图4c所示,为两个前围200打包后的剖视图。

23.顶围600可包括顶板610和多个顶横梁620,顶板610用于分别与第三子臂223、左侧围400和右侧围500连接。顶板610包括用于形成容纳腔100的顶壁面,组装货箱时,顶横梁620连接于顶板610的顶壁面,顶横梁620为条形,条形的顶横梁620长度方向可沿左侧围400和右侧围500并排设置的方向设置,沿顶横梁620长度方向上,顶横梁620相对的两端还可分别与左侧围400和右侧围500连接,多个顶横梁620可沿垂直于其长度方向并排设置,为顶板610提供支撑。顶板610的顶壁面可呈平面,顶板610背离顶壁面的表面也可呈平滑的平面。由此可知,顶板610为形状较为简单的结构,可直接将多个顶板610层叠设置,即可获得紧凑

的打包结构。因此,在打包时,可分别单独提供顶板610和顶横梁620,将顶板610和顶横梁620分开来进行打包。

24.在将多个顶横梁620进行打包时,可将多个横梁进行捆扎打包后单独码放,也可将多个横梁穿插于其他结构中,与其他结构一起打包以充分利用空间。较佳地,可将多个顶横梁620与前围200一起打包。具体地,如图4b所示,可设置顶横梁620包括用于与顶板610的顶壁面连接的平直部621、向远离平直部621方向弯曲的凸起部622,平直部621为板状,平直部621可通过连接结构可拆卸地安装于顶板610的顶壁面,且该连接结构可拆卸地安装于平直部621和顶板610。如图4c和图4d所示,在将顶横梁620与前围200进行打包前,可将顶横梁620初步进行打包,即沿垂直于顶横梁620长度方向上,将两个顶横梁620相对放置,且将两个顶横梁620的平直部621连接以形成子横梁单元,将两个子横梁单元并排放置,且将两个子横梁单元的凸起部622连接,以形成主横梁单元,每次移动主横梁单元,如此便于多个顶横梁620的转运,也有利于提高顶横梁620的堆叠稳定性。

25.将顶横梁620打包成多个主横梁单元后,将多个主横梁单元沿垂直于顶横梁620长度方向并排放置于其中一个前围200的前壁面211后,再将另一个前围200盖设于多个主横梁单元外围,盖设于主横梁单元外围的两个前围200以第一预设中心旋转对称设置,如此,两个前围200的前臂220即位于两个前板210之间充分限制顶横梁620的位置,以将顶横梁620与前围200打包。如图4d所示,为顶横梁620放置于两个前围200之间的局部剖视图。

26.进一步地,打包顶横梁620形成主横梁单元的方法可包括:提供多个u型保护件850和多个打包带840。将两个u型保护件850设置于主横梁单元相对的两侧,且u型保护件850罩设于平直部621外围,具体为,u型保护件罩设于主横梁单元内位于同侧的四个平直部621外围,且在四个平直部621并排设置的方向上,u型保护件850的表面与位于两端的两个平直部621的表面相接触,以通过u型保护件850从相对的两端作用于主横梁单元内的四个顶横梁620,提高主横梁单元的打包稳定性。打包带840绕设于u型保护件850和顶横梁620外围,以对主横梁单元内的四个顶横梁620和两个u型保护件850进行捆扎。

27.其中,主横梁单元内顶横梁620的平直部621可垂直前围200的前壁面211放置,也可平行于前围200的前壁面211放置,具体可根据顶横梁620的尺寸和前臂220的尺寸进行选择,同时需注意设置顶横梁620与前围200之间存在间隙、相邻两个顶横梁620之间存在间隙以及相邻两个前围200之间存在间隙,并在上述各间隙之间填充纸壳、泡沫、木头等支撑结构,防止相邻两个顶横梁620、顶横梁620与前围200、相邻两个前围200等各结构接触,以防止对顶横梁620和前围200的表面造成磨损。

28.将前围200与顶横梁620打包为一体的结构中,前板210背离前壁面211的表面处于当前打包结构的外围,可将打包为一体的前围200与顶横梁620的打包结构为一个打包单元进行堆叠,且上述各打包单元的前板210平行设置,如此以节省打包空间,同时利于提高打包平稳性。

29.底围700与顶围600相对设置,且底围700为货箱用于承载放置于容纳腔100内货物重量的主要承载部。底围700可包括底板710、呈角度设置的底横梁720和底纵梁730,组装货箱时,底板710用于与前板210远离第三子臂223的一端连接,底板710还用于与左侧板410远离左侧臂420的一端连接,以及底板710还用于与右侧板510远离右侧臂520的一端连接。

30.具体地,底板710包括用于形成容纳腔100的底壁面711,底壁面711包括用于承载

货物的至少一个的承载区,承载区处于垂直于前壁面211的平面内。底横梁720安装于底板710背离底壁面711的表面,底横梁720与底纵梁730均为条形,组装货箱时,底横梁720的长度方向可与顶横梁620的长度方向平行,底横梁720与底纵梁730垂直交叉设置。底横梁720与底纵梁730的数量均为多个,多个底横梁720可沿垂直于其长度方向并排安装于底板710背离底壁面711的表面,底纵梁730可沿垂直于其长度方向并排安装于底横梁720背离底板710的表面,以通过多个底横梁720和所述底纵梁730交叉设置为底板710提供支撑,使底围700获得足够的结构强度支撑放置于容纳腔100内的货物。底横梁720沿其长度方向相对的两端可分别与左侧围400和右侧围500连接,底纵梁730沿其长度方向相对的两端可分别与前围200和后围300连接,以提高底围700分别与前围200、后围300、左侧围400、右侧围500连接的结构强度。可在底纵梁730与底横梁720的交叉处设置安装件740,将底纵梁730与底横梁720固定连接,且安装件740可拆卸地连接于底纵梁730和底横梁720。

31.可以理解的是,若将底横梁720和底纵梁730均安装于底板710上对底围700进行打包,则底板710、底横梁720、底纵梁730需要分别占用一层堆叠空间,不利于缩减底围700的打包体积。因此,可考虑对底围700的部分结构拆分后进行打包。可选地,可将底横梁720连接于底板710上,对底板710和底横梁720一起进行打包,并将底纵梁730独立于底横梁720和底板710单独进行打包。

32.如图5a和图5b所示,将底板710和底横梁720一起进行打包时,将两个底板710层叠且错位放置,并且底横梁720置于两个底板710之间,两个底板710的底壁面711置于外层,使打包在一起的底板710和底横梁720外围规整。在将相邻两组打包在一起的底板710和底横梁720进行码放时,将其中一组的底板710的底壁面711对应另一组的底壁面711堆叠,各底壁面711可均平行设置,以节省将底板710和底横梁720打包在一起的打包空间,利于提高堆叠稳定性。

33.如图6a和图6b所示,将多个底纵梁730进行打包时,可将连接底纵梁730和底横梁720的安装件740连接至底纵梁730表面,并将底纵梁730与安装件740一起打包。底纵梁730为条形,安装件740突出底纵梁730表面,可将两个底纵梁730沿垂直于其长度方向并排且错位设置形成纵梁单元,以使安装于两个底纵梁730上的安装件740可分别错位排布。在同一个纵梁单元内,且在两个底纵梁730并排设置的方向,当安装件740伸出底纵梁730时,可将同一纵梁单元内的两个底纵梁730相对设置,使安装件740伸出当前底纵梁730的部分伸至另一个底纵梁730的外围。进一步地,纵梁单元内的安装件740设于底纵梁730同侧,将两个纵梁单元层叠放置,并将两个纵梁单元以第二预设中心旋转对称放置,如此可将两个纵梁单元内的安装件740均错位设置,并使安装件740置于两个纵梁单元内的底纵梁730之间,可使打包后的两个纵梁单元较为规整的表面朝外,便于纵梁单元的码放。

34.打包后的两个纵梁单元内,在两个纵梁单元层叠放置的方向上,尽可能地缩小其中一个纵梁单元的安装件740到另一个纵梁单元内底纵梁730的距离,使两个纵梁单元内的安装件740在两个纵梁单元的层叠方向上存在重叠,如此在两个纵梁单元的层叠方向上,可有效缩小打包后的底纵梁730占用的打包空间。

35.左侧围400可包括用于连接第一子臂221的左侧板410、连接于左侧板410的左侧臂420,左侧板410包括用于形成容纳腔100的左安装面401,左侧臂420向右侧围500所在的一侧延伸至突出左安装面401。右侧围500包括用于连接第二子臂222的右侧板510、连接于右

侧板510的右侧臂520,右侧板510包括用于形成容纳腔100的右安装面501,右侧臂520向左侧围400所在的一侧延伸至突出右安装面501。其中,组装货箱时,左安装面401和右安装面501可分别设于两个相互平行的参考平面内,且上述两个参考平面与前板210所在的平面垂直。

36.左侧围400还可包括设于左侧板410远离左侧臂420的一端的左连接臂430,组装货箱时,左连接臂430延伸至覆盖于底板710,且左连接臂430用于固定连接于底板710。右侧围500还可包括设于右侧板510远离右侧臂520的一端的右连接臂540,组装货箱时,右连接臂540延伸至覆盖于底板710,且右连接臂540用于固定连接于底板710。以通过左连接臂430和右连接臂540包覆于底板710外围,提高左侧围400和右侧围500与底板710连接处的连接密封性,以及提高底围700分别与左侧围400和右侧围500连接的结构强度。

37.可设置左侧围400和右侧围500尺寸相当,并将左侧围400和右侧围500一起进行打包。具体地,如图7a和图7b所示,将左侧围400的左侧板410与右侧围500的右侧板510并排设置,且左侧臂420与右侧臂520连接以形成侧壁单元,并将两个侧壁单元以第三预设中心旋转对称设置,其中一个侧壁单元的右侧板510置于另一个侧壁单元的左侧板410和右侧板510之间,以将左侧围400和右侧围500打包。将两个侧壁单元打包后的打包结构中,两个侧壁单元中,左侧板410背离的左安装面401的表面朝向外围,使两个侧壁单元一起打包后外观规整,便于打包后的左侧围400和右侧围500的码放,且各左安装面401和右安装面501可均平行设置。

38.货箱打包方法还可包括:提供第一紧固件810,如图7a和图7b所示,在打包在一起的两个侧壁单元内,将第一紧固件810连接于其中一个侧壁单元内的左侧臂420和右侧臂520之间,以及将第一紧固件810还连接于另一个侧壁单元的右侧板510,以通过第一紧固件810提高左侧围400和右侧围500的连接稳定性。

39.右侧板510包括第一侧门511、第二侧门512、围设于第一侧门511和第二侧门512外围的主侧板513,第一侧门511和第二侧门512均铰接于主侧板513,以使第一侧门511和第二侧门512能够开合以存取容纳腔100内的货物。第一侧门511和第二侧门512均设有第一把手530,第一把手530设于右侧板510背离右安装面501的表面,且第一把手530突出右侧板510背离右安装面501的表面,以便用户把持第一把手530开启或关闭第一侧门511和第二侧门512。

40.两个侧壁单元以第三预设中心旋转对称放置后,其中一个侧壁单元的右侧板510置于另一个侧壁单元的左侧板410和右侧板510之间,对应地,其中一个侧壁单元的第一把手530侧朝向另一个侧壁单元的左侧板410设置,将第一把手530置于相邻的两个左侧板410和右侧板510之间隐藏放置,利于缩小将左侧板410和右侧板510一起打包后的打包结构的体积,防止第一把手530的存在影响左侧板410和右侧板510的打包。

41.如图8a和图8b所示,后围300包括后板310和多个第一连接件320,后板310包括用于形成容纳腔100的后壁面301、背离后壁面301的外壁面302,第一连接件320连接于外壁面302,且突出外壁面302。组装货箱时,其中一部分第一连接件320用于与左侧围400连接,另一部分第一连接件320用于与右侧围500连接。打包时,将两个后围300层叠且错位放置,并且第一连接件320置于两个后板310之间,以将两个后围300打包,打包后的两个后围300的后壁面301朝外设置,使打包后的两个后围300外围规整,便于打包后的后围300的堆叠。

42.后板310包括第一后门311、第二后门312,货箱还可包括框体313,组装货箱时,第一后门311和第二后门312并排设置,框体313围设于第一后门311和第二后门312外围,且框体313分别与左侧围400、右侧围500、顶围600以及底围700连接,其中一部分第一连接件320一端连接于第一后门311、另一端铰接于框体313,以通过框体313与左侧围400连接;另一部分第一连接件320一端连接于第二后门312、另一端铰接于框体313,以通过框体313与右侧围500连接,以使第一后门311和第二后门312可开合以存取容纳腔100内的货物。第一后门311和第二后门312均设有第二把手330,第二把手330与第一连接件320同侧设于后板310的外壁面302。打包时,将第一后门311和第二后门312均连接于框体313后,再将框体313连接于第一后门311和第二后门312一同打包。

43.进一步地,可设置两个后围300层叠放置进行打包,且第二把手330、第一连接件320均位于两个后板310之间隐藏放置,防止第二把手330的存在影响打包后的两个后围300外围规整度。两个后围300可以第四预设中心旋转对称放置,且旋转对称设放置后的两个后围300错位设置,以使两个后围300内的第一连接件320可错位设置,并调整两个后围300的两个后板310之间的距离尽可能地小,以缩小打包后的两个后围300的体积。考虑到第二把手330和第一连接件320均突出后板310表面设置,在调整两个后围300的两个后板310之间距离的同时,应确保两个后围300内的两个第二把手330之间存在间隔、两个第一连接件320之间存在间隔、第二把手330与第一连接件320之间存在间隔。

44.在两个后围300与两个框体313的打包单元内,当框体向背离外壁面302的方向突出于后壁面301时,可将当前打包单元以垂直于后壁面301的方向堆叠,且将当前打包单元的两个框体313相连接,若框体313背离外壁面302的的表面也存在凸起等结构时,也可采用错位的方式将框体313上的凸起等结构错位堆叠,以尽量缩减两个框体313之间的间距。

45.货箱打包方法还包括:在打包为一体的两个后围300的后板310之间设置第二紧固件820和缓冲件830,第二紧固件820其中一端连接于其中一个后围300的第一连接件320、另一端连接于另一个后围300的第一连接件320,以通过第二紧固件820固定打包为一体的两个后围300的第一连接件320,并使得两个后围300的第二把手330之间可存在间隔。可以理解的是,两个后围300交错设置时,错位范围过大也不利于缩小打包后的两个后围300的体积。在交错设置的两个后围300内,可控制其中一个后围300的第一连接件320邻近另一个后围300的第一连接件320设置,并将缓冲件830置于对应的两个第一连接件320之间,且缓冲件830表面分别与两个第一连接件320表面相接触,通过缓冲件830为相邻的两个第一连接件320提供支撑,提高打包后的两个后围300的打包稳定性。例如,缓冲件830可为橡胶、泡棉、纸板等。

46.本技术实施例的货箱打包方法还可包括提供支撑架,支撑架具有用于放置前围200、后围300、左侧围400、右侧围500、顶围600和底围700的多个放置区。多个放置区包括用于放置打包于一体的前围200和顶横梁620的第一放置区、用于放置打包后的顶板610的第二放置区、用于放置打包于一体的底板710和底横梁720的第三放置区、用于放置打包后的底纵梁730的第四放置区、用于放置打包于一体的左侧围400和右侧围500的第五放置区、用于放置打包后的后围300的第六放置区,通过支撑架为货箱的各部分提供支撑,以将货箱的各部分有序放置。

47.本实施例的附图中相同或相似的标号对应相同或相似的部件;在本技术的描述

中,需要理解的是,若有术语“上”、“下”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本专利的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

48.以上所述仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术的保护范围之内。