1.本发明涉及运载器技术领域,具体为一种深海无缆自主运载器的配重抛载系统。

背景技术:

2.深海无缆自主运载器(以下简称运载器)是一种新型的海底探测装备,它可以为正在海底作业的深海载人潜水器hov、深海无人遥控潜水器rov、深海混合型运载器hrov运送设备(例如,采样器、传感器等),也可以将深海载人潜水器hov、深海无人遥控潜水器rov、深海混合型运载器hrov采得的样品运送至海面的科考船上。

3.运载器的作业过程如下,通过配重使得运载器的重力大于其浮力,从而使运载器能够下沉,当运载器下沉至接近海底时,进行第一次配重的抛载操作,以使得运载器的重力等于其浮力,此时,运载器可水平移动至设定好的作业地点,当运载器与潜水器对接作业完成后,进行第二次配重的抛载操作,以使得运载器的重力小于其浮力,从而使运载器能够上浮至海面。

4.由于海底工况复杂,配重释放的稳定性难以保证。

5.申请号为cn202010516814.6的专利公开了一种海底监测平台重块自动释放装置,包括:信号接收器,用以接收外部信号;钢丝绳,所述钢丝绳端部设有牵引机构,所述牵引机构绷紧所述钢丝绳,所述信号接收器接收到外部重块释放信号,所述牵引机构工作并使得所述钢丝绳松弛,所述钢丝绳上设有重块释放机构;所述重块释放机构包括:凸块,所述凸块设置在所述钢丝绳上;夹爪,所述钢丝绳绷紧时所述凸块与所述夹爪相抵,并转动所述夹爪以夹紧配重件;弹性件,所述钢丝绳松弛时,所述弹性件驱动所述夹爪转动并松开所述配重件。该装置适用于无缆式海底监测装置,可自行抛载回收,稳定性高。

6.但是该自动释放装置不能进行二次配重抛载。

技术实现要素:

7.本发明针对现有技术存在的问题,提出了一种深海无缆自主运载器的配重抛载系统,能够进行二次配重抛载,且配重抛载的稳定性好,可靠性高。

8.本发明解决其技术问题所采用的技术方案是:一种深海无缆自主运载器的配重抛载系统,包括设置在运载器本体底部的支撑架上的第一配重抛载机构和第二配重抛载机构,以及与所述第一配重抛载机构、第二配重抛载机构连接的控制器;所述第一配重抛载机构包括一次抛载信号接收器,用于获取第一次配重抛载信号,并将所述第一次配重抛载信号发送给所述控制器;圆形支撑板,所述圆形支撑板的板体上开有弧形口,所述圆形支撑板的周侧开有与所述弧形口的第一周向端连通的缺口;支撑套,设于所述圆形支撑板的轴向两侧;一次抛载驱动部件,与所述控制器连接,所述一次抛载驱动部件包括抛载驱动轴,

所述抛载驱动轴的自由端与所述支撑套配合连接;以及第一配重体,其顶部设有与所述弧形口配合连接的挂接体;所述第二配重抛载机构包括二次抛载信号接收器,用于获取第二次配重抛载信号,并将所述第二次配重抛载信号发送给所述控制器;连接架,包括连接架横杆和设置在所述连接架横杆轴向两端的连接架竖杆;所述连接架横杆开有允许所述支撑架上的支撑脚轴向穿入的安装孔,所述连接架横杆还开有与所述安装孔连通的轴向开口;所述连接架竖杆的自由端配设有支撑螺帽;所述支撑脚上设有与所述轴向开口形状配合的支撑块;第二配重体,开有允许所述支撑脚轴向穿入的第一通孔,还开有允许所述连接架竖杆轴向穿入的第二通孔;二次抛载驱动部件,与所述控制器连接,所述二次抛载驱动部件包括抛载驱动臂和抛载限位夹,所述抛载限位夹与所述连接架横杆连接。

9.作为优选,所述圆形支撑板在所述缺口处设有缓冲件;所述缓冲件包括形状与所述缺口的形状配合的缺口填充体,连接所述缺口填充体与所述圆形支撑板的转动轴,套设在所述转动轴上的扭簧,以及设置在所述缺口填充体背向所述弧形口侧且用于与所述圆形支撑板的外周侧抵触连接的挡体,所述扭簧的第一自由端与所述圆形支撑板连接、第二自由端与所述缺口填充体连接。

10.作为优选,所述第一配重体的第一竖向侧面开有允许另一所述第一配重体的挂接体水平进入的组装槽,所述挂接体开有连接孔,所述第一配重体的第二竖向侧面开有与所述组装槽连通的对接孔,所述第一配重体的第二竖向侧面与所述第一配重体的第一竖向侧面相对设置,所述连接孔与所述对接孔通过第一连接件连接。

11.作为优选,所述组装槽在开设所述对接孔侧设有磁吸层。

12.作为优选,所述连接架横杆在所述轴向开口的顶部边缘及底部边缘均呈倒圆角设置;所述支撑块与所述轴向开口接触侧的顶部边缘及底部边缘均呈倒圆角设置。

13.作为优选,所述第二配重抛载机构还包括与所述连接架竖杆套接并设于所述第二配重体顶部的间隔套。

14.作为优选,所述第二配重体的顶部设有卡槽,所述第二配重体的底部设有与另一所述第二配重体的卡槽配合连接的卡接凸起。

15.作为优选,所述卡接凸起包括卡钩部,所述第二配重体的周侧开有剖口槽,所述第二配重体还开有连通所述卡槽和所述剖口槽的卡钩部容置口。

16.作为优选,所述抛载限位夹包括两竖向夹板和连接两所述竖向夹板的横向夹板,所述连接架横杆开有与所述竖向夹板配合连接的夹体定位槽。

17.作为优选,所述竖向夹板及所述横向夹板与所述连接架横杆接触侧设有磁吸层。

18.有益效果本发明的配重抛载系统能够根据运载器的使用需求进行二次配重抛载,且配重抛载的稳定性好,可靠性高。

附图说明

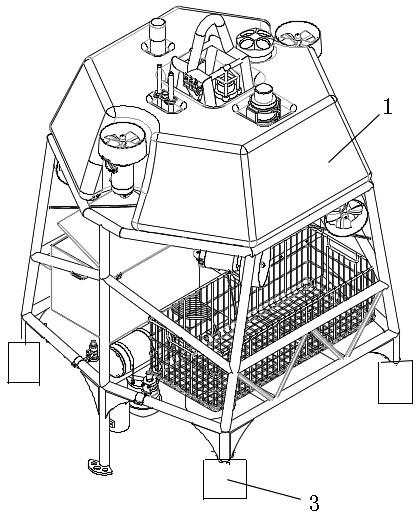

19.图1为本发明深海无缆自主运载器的结构示意图;图2为图1中深海无缆自主运载器另一视角的结构示意图;图3为本发明配重抛载系统的结构示意图;图4为本发明第一配重抛载机构的结构示意图;图5为本发明圆形支撑板、支撑套及第一配重体的结构示意图;图6为本发明圆形支撑板及支撑套的结构示意图;图7为本发明缓冲件的结构示意图;图8为本发明第一配重体组装在一起的结构示意图;图9为本发明第一配重体组装在一起的另一视角的结构示意图;图10为本发明第一配重体的结构示意图;图11为本发明第二配重抛载机构的结构示意图;图12为本发明连接架与第二配重体的结构示意图;图13为本发明支撑脚及支撑块的结构示意图;图14为本发明连接架与支撑脚装配的结构示意图;图15为本发明连接架、支撑脚及第二配重体组装后的结构示意图;图16为本发明第二配重体的结构示意图;图17为本发明两个第二配重体组装在一起的结构示意图;图18为本发明连接架上夹体定位槽的结构示意图。

具体实施方式

20.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

21.实施例:如图1、图2及图3所示,一种深海无缆自主运载器的配重抛载系统,包括设置在运载器本体1底部的支撑架1

‑

1上的第一配重抛载机构2和设置在所述支撑架1

‑

1的支撑脚1

‑

2上的第二配重抛载机构3,以及与所述第一配重抛载机构2、第二配重抛载机构3连接的控制器。

22.如图4和图5所示,所述第一配重抛载机构2包括一次抛载信号接收器,圆形支撑板2

‑

1,支撑套2

‑

2,一次抛载驱动部件2

‑

3和第一配重体2

‑

4。

23.一次抛载信号接收器用于获取第一次配重抛载信号,并将所述第一次配重抛载信号发送给所述控制器。当运载器下沉至接近海底时,例如距离海底20米(通过安装在运载器上的高度计检测得到,高度计与一次抛载信号接收器连接),则一次抛载信号接收器就获得了需要进行第一次配重抛载的信号,并将该第一次配重抛载的信号发送给控制器。

24.所述圆形支撑板2

‑

1的板体上开有弧形口2

‑

1a,所述圆形支撑板2

‑

1的周侧开有与所述弧形口2

‑

1a的第一周向端连通的缺口2

‑

1b。

25.支撑套2

‑

2设于所述圆形支撑板2

‑

1的轴向两侧,支撑套2

‑

2内是横截面为六边形的套孔。

26.一次抛载驱动部件2

‑

3与所述控制器连接,所述一次抛载驱动部件2

‑

3包括抛载驱动轴2

‑

3a,所述抛载驱动轴2

‑

3a的自由端与所述支撑套2

‑

2配合连接。一次抛载驱动部件2

‑

3的主要驱动机构可以是电机,抛载驱动轴2

‑

3a的自由端设有与套孔配合连接的限位头。电

机驱动抛载驱动轴2

‑

3a转动时,可以带动圆形支撑板2

‑

1周向转动,从而使弧形口2

‑

1a能够相对圆形支撑板2

‑

1的中心轴转动。

27.第一配重体2

‑

4的顶部设有与所述弧形口2

‑

1a配合连接的挂接体2

‑

4a。挂接体2

‑

4a可以包括两竖向挂接杆和一横向挂接杆,两竖向挂接杆的第一轴向端均嵌设在第一配重体2

‑

4内,横向挂接杆的轴向两端与两竖向挂接杆的第二轴向端一一对应连接。第一配重体2

‑

4的挂接体2

‑

4a可以从圆形支撑板2

‑

1的缺口2

‑

1b进入圆形支撑板2

‑

1的弧形口2

‑

1a中,并挂接在弧形口2

‑

1a中。

28.如图11至图13所示,所述第二配重抛载机构3包括二次抛载信号接收器,连接架3

‑

1,第二配重体3

‑

2和二次抛载驱动部件3

‑

3。

29.二次抛载信号接收器用于获取第二次配重抛载信号,并将所述第二次配重抛载信号发送给所述控制器。当运载器与潜水器的交接任务完成时,二次抛载信号接收器会接收得到第二次配重抛载的信号,并将该第二次配重抛载的信号发送给控制器。

30.连接架3

‑

1包括连接架横杆3

‑

1a和设置在所述连接架横杆3

‑

1a轴向两端的连接架竖杆3

‑

1b。所述连接架横杆3

‑

1a开有允许所述支撑脚1

‑

2轴向穿入的安装孔3

‑

1c,所述连接架横杆3

‑

1a还开有与所述安装孔3

‑

1c连通的轴向开口3

‑

1d。所述连接架竖杆3

‑

1b的自由端配设有支撑螺帽3

‑

1f。所述支撑脚1

‑

2上设有与所述轴向开口3

‑

1d形状配合的支撑块1

‑

3。支撑块1

‑

3能够从轴向开口3

‑

1d中轴向穿过,使得连接架横杆3

‑

1a能够移动至支撑块1

‑

3的上方,转动连接架横杆3

‑

1a后能够通过支撑块1

‑

3来支撑连接架横杆3

‑

1a。

31.第二配重体3

‑

2开有允许所述支撑脚1

‑

2轴向穿入的第一通孔3

‑

2a,还开有允许所述连接架竖杆3

‑

1b轴向穿入的第二通孔3

‑

2b。第二配重体3

‑

2、连接架3

‑

1以及支撑脚1

‑

2连接时,只需要先将两连接架竖杆3

‑

1b对应穿过第二配重体3

‑

2的第二通孔3

‑

2b,然后将支撑螺帽3

‑

1f与连接架竖杆3

‑

1b的自由端连接,以使得第二配重体3

‑

2挂接在连接架3

‑

1上,然后将支撑脚1

‑

2依次穿过接架横杆3

‑

1a的安装孔3

‑

1c和第二配重体3

‑

2的第一通孔3

‑

2a上,接着使连接架横杆3

‑

1a的轴向开口3

‑

1d穿过支撑块1

‑

3,最后转动连接架横杆3

‑

1a以使支撑块1

‑

3将连接架横杆3

‑

1a支撑住。

32.二次抛载驱动部件3

‑

3与所述控制器连接,所述二次抛载驱动部件3

‑

3包括抛载驱动臂3

‑

3a和抛载限位夹3

‑

3b,所述抛载限位夹3

‑

3b与所述连接架横杆3

‑

1a连接。二次抛载驱动部件3

‑

3的主要驱动机构可以是电机,电机驱动抛载驱动臂3

‑

3a按预先设定好的操作程序进行动作,抛载限位夹3

‑

3b与抛载驱动臂3

‑

3a铰接。在第二配重体3

‑

2、连接架3

‑

1与支撑脚1

‑

2连接好后,需要将抛载限位夹3

‑

3b移动至与连接架横杆3

‑

1a限位连接,当二次抛载驱动部件3

‑

3不动作时,抛载限位夹3

‑

3b的位置是固定不变的,则连接架横杆3

‑

1a的位置也是固定不变的,从而保证第二配重体3

‑

2及连接架3

‑

1不会从支撑脚1

‑

2上掉落。

33.在本实施例中,当一次抛载信号接收器接收到第一次配重抛载信号时,会给控制器发送启动第一次配重抛载的信号,控制器接收到相应的信号后会控制一次抛载驱动部件2

‑

3启动,一次抛载驱动部件2

‑

3的抛载驱动轴2

‑

3a会带动圆形支撑板2

‑

1周向转动,使得原本位于弧形口2

‑

1a第二周向端的第一配重体2

‑

4通过自身重力沿着弧形口2

‑

1a移动至弧形口2

‑

1a的第一周向端,最后从缺口2

‑

1b中掉落,以实现第一次配重的抛载。

34.当二次抛载信号接收器接收到第二次配重抛载信号时,会给控制器发送启动第二次配重抛载的信号,控制器接收到相应的信号后会控制二次抛载驱动部件3

‑

3启动,二次抛

载驱动部件3

‑

3的抛载驱动臂3

‑

3a会通过抛载限位夹3

‑

3b带动连接架横杆3

‑

1a围绕支撑脚1

‑

2转动,当连接架横杆3

‑

1a转动至其轴向开口3

‑

1d对准支撑块1

‑

3时,第二配重体3

‑

2及连接架3

‑

1会从支撑脚1

‑

2上下滑掉落,以实现第二次配重的抛载。

35.本发明的配重抛载系统能够根据运载器的使用需求进行二次配重抛载,且配重抛载的稳定性高,可靠性好。

36.如图6和图7所示,所述圆形支撑板2

‑

1在所述缺口2

‑

1b处设有缓冲件2

‑

5。所述缓冲件2

‑

5包括形状与所述缺口2

‑

1b的形状配合的缺口填充体2

‑

5a,连接所述缺口填充体2

‑

5a与所述圆形支撑板2

‑

1的转动轴2

‑

5b,套设在所述转动轴2

‑

5b上的扭簧,以及设置在所述缺口填充体2

‑

5a背向所述弧形口2

‑

1a侧且用于与所述圆形支撑板2

‑

1的外周侧抵触连接的挡体2

‑

5c,所述扭簧的第一自由端与所述圆形支撑板2

‑

1连接、第二自由端与所述缺口填充体2

‑

5a连接。

37.在本实施例中,当第一配重体2

‑

4移动至缺口2

‑

1b处时,缓冲件2

‑

5会对第一配重体2

‑

4起到一个短暂的、较小的支撑作用,使得第一配重体2

‑

4较为缓慢地、稳定地从缺口2

‑

1b中掉落,从而提高了第一配重体2

‑

4抛载的稳定性。当第一配重体2

‑

4从缺口2

‑

1b中掉落后,缓冲件2

‑

5会通过扭簧复位,缺口填充体2

‑

5a会重新回到缺口2

‑

1b中,挡体2

‑

5c起到反向限位作用。

38.如图8至图10所示,所述第一配重体2

‑

4的第一竖向侧面开有允许另一所述第一配重体2

‑

4的挂接体2

‑

4a水平进入的组装槽2

‑

4b,所述挂接体2

‑

4a开有连接孔2

‑

4a

‑

1,所述第一配重体2

‑

4的第二竖向侧面开有与所述组装槽2

‑

4b连通的对接孔2

‑

4b

‑

1,所述第一配重体2

‑

4的第二竖向侧面与所述第一配重体2

‑

4的第一竖向侧面相对设置,所述连接孔2

‑

4a

‑

1与所述对接孔2

‑

4b

‑

1通过第一连接件2

‑

4c连接。第一连接件2

‑

4c可以螺栓和螺帽。

39.在本实施例中,用户能够根据实际所需的配重体重量选择合适数量的第一配重体2

‑

4进行组装,使得本发明的第一配重抛载机构2使用更加灵活,适用性强。具体组装过程如下,将下方的第一配重体2

‑

4的挂接体2

‑

4a水平放入上方的第一配重体2

‑

4的组装槽2

‑

4b中,然后通过螺栓和螺母将挂接体2

‑

4a上的连接孔2

‑

4a

‑

1与第一配重体2

‑

4上的对接孔2

‑

4b

‑

1连接固定,以实现上下两个第一配重体2

‑

4的组装,组装操作非常简便。

40.所述组装槽2

‑

4b在开设所述对接孔2

‑

4b

‑

1侧设有磁吸层。

41.在本实施例中,下方的第一配重体2

‑

4的挂接体2

‑

4a还通过磁吸力与上方的第一配重体2

‑

4的组装槽2

‑

4b连接,使得上下相邻的第一配重体2

‑

4的连接效果更好,组装结构更为稳定,即提高了第一配重体2

‑

4组装后的结构稳定性,进而提高了本发明第一配重抛载机构2的稳定性。

42.如图14所示,所述连接架横杆3

‑

1a在所述轴向开口3

‑

1d的顶部边缘及底部边缘均呈倒圆角设置。所述支撑块1

‑

3与所述轴向开口3

‑

1d接触侧的顶部边缘及底部边缘均呈倒圆角设置。

43.正常情况下,连接架横杆3

‑

1a的轴向开口3

‑

1d与支撑块1

‑

3是比较难对准的,只有当抛载驱动臂3

‑

3a的位置转动精确度非常高的情况下才能使轴向开口3

‑

1d与支撑块1

‑

3对准,当抛载驱动臂3

‑

3a出现很小的误差时就有可能导致二次配重抛载失败。本发明将轴向开口3

‑

1d及支撑块1

‑

3的顶部边缘及底部边缘均设置成倒圆角结构,便于支撑块1

‑

3进入轴向开口3

‑

1d,即便抛载驱动臂3

‑

3a出现较小的位置误差,也能够使支撑块1

‑

3成功进入轴向

开口3

‑

1d中,大大提高了二次配重抛载的成功率,进而提高了本发明第二配重抛载机构3的使用稳定性和可靠性。

44.如图15所示,所述第二配重抛载机构3还包括与所述连接架竖杆3

‑

1b套接并设于所述第二配重体3

‑

2顶部的间隔套3

‑

4。

45.在本实施例中,间隔套3

‑

4能够间隔连接架横杆3

‑

1a与第二配重体3

‑

2之间的距离,该距离需大于支撑块1

‑

3的厚度,使得支撑块1

‑

3能够进入连接架横杆3

‑

1a与第二配重体3

‑

2之间的空间以对连接架横杆3

‑

1a起到支撑效果。

46.如图16和图17所示,所述第二配重体3

‑

2的顶部设有卡槽3

‑

2c,所述第二配重体3

‑

2的底部设有与另一所述第二配重体3

‑

2的卡槽3

‑

2c配合连接的卡接凸起3

‑

2d。

47.在本实施例中,用户能够根据实际所需的配重体重量选择合适数量的第二配重体3

‑

2进行组装,使得本发明的第二配重抛载机构3使用更加灵活,适用性强。具体组装过程如下,将上方的第二配重体3

‑

2的卡接凸起3

‑

2d插入到下方的第二配重体3

‑

2的卡槽3

‑

2c中即可,组装操作非常简便。

48.所述卡接凸起3

‑

2d包括卡钩部,所述第二配重体3

‑

2的周侧开有剖口槽,所述第二配重体3

‑

2还开有连通所述卡槽3

‑

2c和所述剖口槽的卡钩部容置口。

49.在本实施例中,卡接凸起3

‑

2d通过卡钩部与卡钩部容置口连接固定,使得上下相邻的第二配重体3

‑

2的连接效果更好,组装结构更为稳定,即提高了第二配重体3

‑

2组装后的结构稳定性,进而提高了本发明第二配重抛载机构3的稳定性。另外,通过卡钩部容置口可对卡钩部进行按压,以使得卡钩部能够从卡槽3

‑

2c中脱出拆卸。

50.如图18所示,所述抛载限位夹3

‑

3b包括两竖向夹板和连接两所述竖向夹板的横向夹板,所述连接架横杆3

‑

1a开有与所述竖向夹板配合连接的夹体定位槽3

‑

1a

‑

1。

51.在本实施例中,通过夹体定位槽3

‑

1a

‑

1可确定抛载限位夹3

‑

3b与连接架横杆3

‑

1a的连接位置,使得抛载驱动臂3

‑

3a相对连接架横杆3

‑

1a的操作位置更加精确,进而可再次提高二次配重抛载的成功率,使得第二配重抛载机构3的使用稳定性好。

52.所述竖向夹板及所述横向夹板与所述连接架横杆3

‑

1a接触侧设有磁吸层。

53.在本实施例中,磁吸力的设置使得抛载限位夹3

‑

3b能够对连接架3

‑

1提供一定的提拉力,使得在支撑块1

‑

3完全进入轴向开口3

‑

1d后,连接架3

‑

1及第二配重体3

‑

2才通过自身的重力较为缓慢地、稳定地从支撑脚1

‑

2上下滑下来,从而提高了第二配重体3

‑

2抛载的稳定性。

54.上面所述的实施例仅是对本发明的优选实施方式进行描述,并非对本发明的构思和范围进行限定。在不脱离本发明设计构思的前提下,本领域普通人员对本发明的技术方案做出的各种变型和改进,均应落入到本发明的保护范围,本发明请求保护的技术内容,已经全部记载在权利要求书中。