一种高冰级下大型lng船艏部外底板制造方法

技术领域

1.本发明涉及船舶设计与建造技术领域,特别是涉及一种高冰级下大型lng船艏部外底板制造方法。

背景技术:

2.大型lng船艏部为单壳结构,结合冰区的结构特点,艏部结构负责全船的撞冰和破冰要求,所以艏部结构强度很高,使用了横向骨架式和纵向骨架式结合的混合骨架式,并使用钢板和铸钢件组合的混合式艏柱,并采用冰刀结构。

3.由于该结构的特殊性,通常的船舶艏部分段制造方法均为分段反造,散贴外板的制造方法由于效率低、已经不适应该结构的迅速制造,而为了保证该分段的精度,新的制造方法也有别于传统的制造方法。

技术实现要素:

4.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种高冰级下大型lng船艏部外底板制造方法,本发明根据在外板和强框架上设置板缝,将船体外板分割成片段,以适用片段的需要,保证了建造精度,提高了建造效率。

5.为实现上述目的及其他相关目的,本发明提供一种高冰级下大型lng船艏部外底板制造方法,包括以下步骤:

6.步骤一、划分外板片段;在上冰带线的位置设置端部平台一,在端部平台一与外板底部之间的位置设置中间平台,在端部平台一与分段顶部之间的位置设置端部平台二、端部平台三,在端部平台二、端部平台一、中间平台的上方设置断缝线,由上至下将外板划分为片段一、片段二、片段三、片段四;

7.步骤二、取消片段三、片段四上原有的外板纵骨;根据片段三、片段四的线型制作电算胎架;

8.步骤三、安装横向肋骨;在片段三、片段四上,于相邻的横向肋板之间焊接横向肋骨;

9.步骤四、安装外板纵骨;在片段三、片段四上,沿着外板纵骨的方向布置中间纵桁,每两档外板纵骨布置一根中间纵桁;

10.步骤五、片段合拢;采用反态合拢的方法,先将片段一、片段二、片段三、片段四进行合拢,再合拢外板片段与冰刀纵桁;

11.步骤六、片段焊接;先焊接片段与平台之间的焊缝,再焊接片段与冰刀纵桁之间的焊缝,最后焊接片段与片段之间的焊缝;

12.步骤七、焊接完成后对分段尺寸进行精度测量,分段制造即告完工。

13.作为优选的技术方案,所述步骤三中,在n,n+5,n+10

……

肋位线的位置设置船体肋位,在n+8,n+16

……

肋位线的位置设置横向肋板,在n+1,n+2

……

n+7肋位线的位置设置横向肋骨。

14.作为优选的技术方案,所述步骤四中,在中间纵桁与横向肋板的连接处设置有防倾肘板。

15.作为优选的技术方案,所述步骤五中,在进行片段合拢时,在片段一、片段二、片段三、片段四的边缘吊垂线,根据理论值在地面上画线垂点,焊接时观察线垂点是否偏移并及时修正焊接顺序。

16.作为优选的技术方案,所述步骤六中,在焊接片段与冰刀纵桁时,对称焊接,采用倾角焊的方式进行填充。

17.作为优选的技术方案,所述冰刀纵桁的底部露出外板片段。

18.作为优选的技术方案,所述冰刀纵桁的底部设置有圆形倒角,圆形倒角的半径为3毫米。

19.作为优选的技术方案,所述外板片段的底部,在线型大的位置设置铸钢件作为艏柱,在线型小的位置设置钢板作为艏柱,铸钢件艏柱呈箭头型。

20.作为优选的技术方案,所述横向肋骨与端部平台一焊接的位置设置端部肘板。

21.与现有技术相比,本发明具有以下技术效果:

22.(1)本发明在上冰带的下方,取消原有的外板纵骨,在该区域内重新布置骨材结构,作为艏部外底板冰区加强区域。

23.(2)本发明为了满足破冰需求,使用冰刀型艏部,将外板焊接在冰刀纵桁的左右,呈箭头型,冰刀纵桁的端部呈倒圆角状,提高了破冰的力度。

24.(3)本发明通过板缝的划分,合理的区分了不同位置的建造形式,每个片段建造完成后再进行合拢,使得安装更加合理。

附图说明

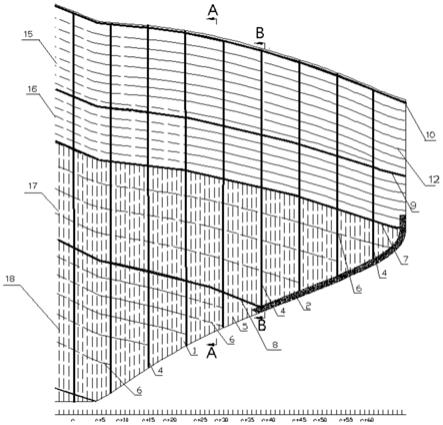

25.图1显示为本发明外板的展开结构示意图。

26.图2显示为船艏部沿a

‑

a方向的剖视图。

27.图3显示为船艏部沿b

‑

b方向的剖视图。

28.图4显示为冰刀型艏柱的结构示意图。

29.图5显示为板缝划分的结构示意图。

30.图6显示为分段片段在胎架上的正造结构示意图。

31.图7显示为冰刀纵桁的反造结构示意图。

32.图8显示为本发明合拢的焊接顺序图。

33.其中,附图标记具体说明如下:外板1、铸钢件2、冰刀纵桁3、横向肋板4、横向肋骨5、中间纵桁6、端部平台一7、中间平台8、端部平台二9、端部平台三10、防倾肘板11、外板纵骨12、电算胎架13、反造工装14、片段一15、片段二16、片段三17、片段四18。

具体实施方式

34.以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效。

35.请参阅图1至图8。须知,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实

施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容得能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

36.随着世界油气资源的开发,极地航道也随之开阔,大型lng船的承载能力也越来越大,但对于极地航行的船舶,需要进行结构加强。在船体结构的舷侧中,预设有上冰带线和下冰带线,上冰带线即与极地中浮冰接触的最高位置,下冰带线即与极地中浮冰接触最低的位置,根据船极社的规范要求,所需要加强的区域就是上冰带线与下冰带线之间的外板1区域,在艏部的结构设计中,因为艏部底部抬高,所以只需要考虑上冰带下方的区域即可。

37.鉴于以上背景,本发明提供一种高冰级下大型lng船艏部外底板制造方法,包括以下步骤:

38.步骤一、划分外板1片段;在上冰带线的位置设置端部平台一7,在端部平台一7与外板1底部之间的位置设置中间平台8,在端部平台一7与分段顶部之间的位置设置端部平台二9、端部平台三10,在端部平台二9、端部平台一7、中间平台8的上方设置断缝线,由上至下将外板1划分为片段一15、片段二16、片段三17、片段四18。由于外板1的横向肋骨5连续,因此将板缝画在平台上方100毫米的位置。端部平台一7布置在上冰带线的下方。端部平台一7沿用原有平台的位置。中间平台8作为主要的加强构件,起到加强结构的作用。

39.步骤二、取消片段三17、片段四18上原有的外板纵骨12;根据片段三17、片段四18的线型制作电算胎架13。电算胎架13根据外板1的线型制造。

40.步骤三、安装横向肋骨5;在片段三17、片段四18上,于相邻的横向肋板4之间焊接横向肋骨5。在上冰带的下方,沿着船长方向,借用原有横向肋板4的位置,在每两档横向肋板4之间的区域内,每档横向肋板4之间布置横向肋骨5,即n,n+5,n+10

……

为船体肋位,n+8,n+16

……

为原有肋板,在n+1,n+2

……

n+7的位置布置肋骨,横向肋骨5与端部平台一7焊接的位置设置端部肘板。

41.步骤四、安装外板纵骨12;在片段三17、片段四18上,从船底到平台的方向,沿着原有外板纵骨12的方向,每两档布置一根纵向的中间纵桁6,中间纵桁6作为加强结构,起到加强船体结构的作用,中间纵桁6与外板1之间设置有防倾肘板11。片段三17于船体底部的位置,根据线型情况,在线型大的位置,钢板的弯折不便于实现,故使用铸钢件2作为艏柱,在线型小的位置,使用钢板作为艏柱。

42.步骤五、片段合拢;采用反态合拢的方法,先将片段一15、片段二16、片段三17、片段四18进行合拢,再合拢外板1片段与冰刀纵桁3。根据破冰的要求,船底板的厚度不同于其他船舶,使用冰刀型艏部,冰刀纵桁3为强度较高的厚板,以适应破冰的要求,外板1焊接在冰刀纵桁3的左右,呈箭头型,冰刀纵桁3的底端漏出外板1,其端点处呈倒圆角状,倒圆角的半径为3毫米,外板1与冰刀纵桁3组成的夹角使用焊接方法,采用倾角焊的方式进行填充。

43.步骤六、片段焊接;先焊接片段与平台之间的焊缝,再焊接片段与冰刀纵桁3之间的焊缝,最后焊接片段与片段之间的焊缝。采用反造工装14拼装冰刀纵桁3以及与冰刀纵桁3相邻的外板1,冰刀纵桁3附近钢板厚度较大,在焊接时容易产生变形,由于反造,在片段的边缘吊线锤,根据理论值在地面上画线垂点,焊接时观察线垂点是否偏移,并及时修正焊接

顺序。焊接时,采用对称焊接,冰刀纵桁3的两侧,同时安排焊工进行焊接。同时,外板1和冰刀纵桁3在船底的角焊缝由于在反造工装14的内侧,且需仰焊,故暂时不焊,留待翻身后焊接,这样可以改善焊工的工作条件,还可以保证焊接质量。

44.步骤七、焊接完成后对分段尺寸进行精度测量,分段制造即告完工。

45.上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。