1.本发本发明属于透波复合材料技术领域,具体涉及一种耐高温、高强度、低介电常数树脂基透波复合材料及其制备方法。

背景技术:

2.随着技术的不断发展,对天线罩要求也越来越高,不仅要耐高温,还要求具有高力学性能、低介电常数和损耗等。耐高温透波材料的树脂基体通常是聚酰亚胺树脂、聚苯并咪唑树脂及聚芳基乙炔(paa)树脂等,但是这几种树脂复合材料的成型工艺十分复杂,需要高温高压成型,成本高、难度大。

3.中科院化学所研制的双马-炔丙基改性酚醛树脂具有良好的耐热性能和成型工艺性能,树脂的热分解温度高于400℃,其复合材料短时使用温度高于 350℃。但是,双马-炔丙基改性酚醛树脂存在固化收缩率大,介电常数和介电损耗相对较高、复合材料层间剪切强度较低等问题,因此限制了其作为耐高温透波复合材料的应用。

技术实现要素:

4.在下文中给出关于本发明的简要概述,以便提供关于本发明的某些方面的基本理解。应当理解,这个概述并不是关于本发明的穷举性概述。它并不是意图确定本发明的关键或重要部分,也不是意图限定本发明的范围。其目的仅仅是以简化的形式给出某些概念,以此作为稍后论述的更详细描述的前序。

5.本发明的目的是为了克服现有技术存在的双马-炔丙基改性酚醛树脂材料无法兼具优异的高温力学性能、低介电常数、低介电损耗,无法满足耐高温透波复合材料使用需求的问题,提供一种氰酸酯树脂改性双马-炔丙基改性酚醛树脂复合材料及其制备方法,由该改性树脂制得的纤维尤其是石英纤维增强氰酸酯树脂改性双马-炔丙基改性酚醛树脂基复合材料具有优异的力学性能、低介电常数以及介电损耗,能够满足高性能透波材料的需求。

6.本发明在第一方面提供了一种耐高温、高强度、低介电常数、低介电损耗树脂基透波复合材料的制备方法,所述方法包括如下步骤:

7.(1)以双酚型氰酸酯树脂作为改性树脂,对双马-炔丙基改性酚醛树脂进行改性处理,得到氰酸酯改性双马-炔丙基酚醛树脂;

8.(2)使用溶剂溶解所述氰酸酯改性双马-炔丙基酚醛树脂,由此配制得到胶液;

9.(3)将所述胶液与纤维增强体复合,制得预浸料;

10.(4)将所述预浸料固化,得到所述透波复合材料。

11.在一些优选的实施方式中,所述双酚型氰酸酯树脂选自双酚a型氰酸酯树脂、双酚m型氰酸酯树脂、双酚s型氰酸酯树脂、双酚f型氰酸酯树脂中的至少一种或多种;更优选的是,所述双酚型氰酸酯树脂为双酚a型氰酸酯树脂。

12.在另一些优选的实施方式中,所述纤维增强体为玻璃纤维织物和/或石英纤维织

物;更优选的是,所述纤维增强体为平纹石英纤维织物。

13.在另一些优选的实施方式中,所述双马-炔丙基改性酚醛树脂和双酚型氰酸酯树脂的质量比为100:(10-40)(例如100:20、100:30等),更优选为100: (20-30)。

14.在另一些优选的实施方式中,在步骤(2)中,所述溶剂为有机溶剂,更优选为丙酮。进一步优选的是,所述溶剂和所述氰酸酯改性双马-炔丙基酚醛树脂的质量比为(1-3):1;最优选的是,所述溶剂和所述氰酸酯改性双马-炔丙基酚醛树脂的质量比为(1-1.5):1。

15.优选的是,在步骤(1)中,所述改性处理按照如下方法进行:

16.(a)将双马-炔丙基酚醛树脂加热至130-150℃;更优选的是,加热温度为 140℃;

17.(b)将双酚型氰酸酯加入步骤(a)中经加热的双马-炔丙基酚醛树脂中,搅拌直至物料透明;

18.(c)在130-140℃继续保温10-15分钟,然后将物料倒出冷却,得到所述氰酸酯改性双马-炔丙基酚醛树脂。

19.优选的是,在步骤(3)中,所述复合按照如下方法进行:将所述胶液涂覆于纤维增强体,再将经涂覆的纤维增强体烘干。

20.优选的是,所述纤维增强体和所述胶液的质量比为1:(1.5-3);更优选的是,所述纤维增强体和所述胶液的质量比为1:2。

21.优选的是,所述烘干在80-100℃(例如90℃)下进行,烘干时间为10-30 分钟(例如20分钟)。

22.优选的是,在步骤(4)中,将预浸料放入热压罐中进行固化,固化条件为: 170-180℃恒温保持2-4h、190-200℃恒温保持1.5-2h、220-230℃恒温保持 1.5-2h、240-250℃恒温保持2-4h。

23.优选的是,在固化过程中,170-180℃恒温保持1-1.5h后,将热压罐内充压至0.3-0.5mpa(例如为0.4mpa),然后进行后续的固化操作。

24.本发明第二方面提供了一种具有耐高温、高强度、低介电常数和低介电损耗的树脂基透波复合材料,该树脂基透波复合材料采用本发明第一方面所述的方法制得。

25.本发明相对于现有技术具有如下技术优势:本发明通过氰酸酯树脂对双马

‑ꢀ

炔丙基酚醛树脂进行改性,在不降低耐温性能的同时,获得了更好的加工性能,改善了纤维织物与双马-炔丙基酚醛树脂复合材料层间剪切强度较差、介电常数及介电损耗较高缺点,获得力学性能良好、介电性能优异的耐高温透波复合材料。

具体实施方式

26.下面对本发明的具体实施例进行详细说明。在下面的描述中,出于解释而非限制性的目的,阐述了具体细节,以帮助全面地理解本发明。然而,对本领域技术人员来说显而易见的是,也可以在脱离了这些具体细节的其它实施例中实践本发明。另外,如下针对一种实施例描述和/或示出的特征可以以相同或类似的方式在一个或更多个其它实施例中使用,和/或与其它实施例中的特征相结合或替代其它实施例中的特征使用。

27.实施例1

28.称取200g双马-炔丙基酚醛树脂(购自山东圣泉新材料股份有限公司,下同),放入三口烧瓶中,用油浴加热至140℃,加入20g双酚a型氰酸酯树脂(购自宁波材料所,下同),搅

拌直至物料变成透明棕色胶液,继续保温10分钟后迅速将物料倒出冷却,得到所述氰酸酯改性双马-炔丙基酚醛树脂。

29.称取200g上述制得的氰酸酯改性双马-炔丙基酚醛树脂加入200g丙酮中,常温下搅拌1h,使氰酸酯改性双马-炔丙基酚醛树脂完全溶解,即为本实施例所用的胶液。然后将胶液均匀涂覆于200g平纹石英纤维织物(购自荆州菲利华石英玻璃股份有限公司,下同)上,80℃下烘干30分钟,得到预浸料。

30.将预浸料放入热压罐中进行固化,固化条件为:180℃恒温3h、200℃恒温 2h、230℃恒温2h、250℃恒温2h。其中180℃恒温1h后,将热压罐内充压至 0.3mpa,然后继续后续的固化操作,得到所述透波复合材料。

31.固化后得到的所述透波复合材料经测定,常温介电常数测试为3.32,损耗因子为0.014,剪切强度为42.5mpa,350℃保温10分钟后的介电常数为3.34,损耗因子0.014,剪切强度为22.3mpa。

32.实施例2

33.称取200g双马-炔丙基酚醛树脂,放入三口烧瓶中,用油浴加热至140℃,加入40g氰酸酯树脂,搅拌直至物料变成透明棕色胶液,继续保温10分钟后迅速将物料倒出冷却,得到所述氰酸酯改性双马-炔丙基酚醛树脂。

34.称取200g上述制得的氰酸酯改性双马-炔丙基酚醛树脂加入200g丙酮中,常温下搅拌1h,使氰酸酯改性双马-炔丙基酚醛树脂完全溶解,即为本实施例所用的胶液。然后将胶液均匀涂覆于200g平纹石英纤维织物上,90℃下烘干20 分钟,得到预浸料。

35.将预浸料放入热压罐中进行固化,固化条件为:180℃恒温3h、200℃恒温 2h、230℃恒温2h、250℃恒温2h。其中180℃恒温1h后,将热压罐内充压至 0.3mpa,然后继续后续的固化操作,得到所述透波复合材料。

36.固化后得到的所述透波复合材料经测定,常温介电常数测试为3.27,损耗因子为0.012,剪切强度为45.7mpa,350℃保温10分钟后的介电常数为3.30,损耗因子0.013,剪切强度为26.4mpa。

37.实施例3

38.称取200g双马-炔丙基酚醛树脂,放入三口烧瓶中,用油浴加热至140℃,加入60g氰酸酯树脂,搅拌直至物料变成透明棕色胶液,继续保温10分钟后迅速将树脂倒出冷却,得到所述氰酸酯改性双马-炔丙基酚醛树脂。

39.称取200g氰酸酯改性双马-炔丙基酚醛树脂加入200g丙酮中,常温下搅拌 1h,使氰酸酯改性双马-炔丙基酚醛树脂完全溶解,即为本实施例所用的胶液。然后将胶液均匀涂覆于200g平纹石英纤维织物上,100℃下烘干10分钟,得到预浸料。

40.将预浸料放入热压罐中进行固化,固化条件为:180℃恒温3h、200℃恒温 2h、230℃恒温2h、250℃恒温2h。其中180℃恒温1h后,将热压罐内充压至 0.3mpa,然后继续后续的固化操作,得到所述透波复合材料。

41.固化后得到的所述透波复合材料经测定,常温介电常数测试为3.22,损耗因子为0.010,剪切强度为49.4mpa,350℃保温10分钟后的介电常数为3.24,损耗因子0.012,剪切强度为23.5mpa。

42.实施例4

43.称取200g双马-炔丙基酚醛树脂,放入三口烧瓶中,用油浴加热至140℃,加入80g氰酸酯树脂,搅拌直至物料变成透明棕色胶液,继续保温10分钟后迅速将物料倒出冷却,得到所述氰酸酯改性双马-炔丙基酚醛树脂。

44.称取200g上述制得的氰酸酯改性双马-炔丙基酚醛树脂加入200g丙酮中,常温下搅拌1h,使氰酸酯改性双马-炔丙基酚醛树脂完全溶解,即为本实施例所用的胶液。然后将胶液均匀涂覆于200g平纹石英纤维织物上,80℃下烘干20 分钟,得到预浸料。

45.将预浸料放入热压罐中进行固化,固化条件为:180℃恒温3h、200℃恒温 2h、230℃恒温2h、250℃恒温2h。其中180℃恒温1h后,将热压罐内充压至 0.3mpa,然后继续后续的固化操作,得到所述透波复合材料。

46.固化后得到的所述透波复合材料经测定,常温介电常数测试为3.18,损耗因子为0.008,剪切强度为52.0mpa,350℃保温10分钟后的介电常数为3.20,损耗因子0.010,剪切强度为21.7mpa。

47.实施例5

48.采用以实施例1基本相同的方式进行,不同之处在于,采用双酚f型氰酸酯树脂代替实施例1中的双酚a型氰酸酯树脂。

49.称取200g双马-炔丙基酚醛树脂,放入三口烧瓶中,用油浴加热至140℃,加入20g双酚f型氰酸酯树脂(购自宁波材料所,下同),搅拌直至物料变成透明棕色胶液,继续保温10分钟后迅速将物料倒出冷却,得到所述氰酸酯改性双马-炔丙基酚醛树脂。

50.称取200g上述制得的氰酸酯改性双马-炔丙基酚醛树脂加入200g丙酮中,常温下搅拌1h,使氰酸酯改性双马-炔丙基酚醛树脂完全溶解,即为本实施例所用的胶液。然后将胶液均匀涂覆于200g平纹石英纤维织物上,80℃下烘干20 分钟,得到预浸料。

51.将预浸料放入热压罐中进行固化,固化条件为:180℃恒温3h、200℃恒温 2h、230℃恒温2h、250℃恒温2h。其中180℃恒温1h后,将热压罐内充压至 0.3mpa,然后继续后续的固化操作,得到所述透波复合材料。

52.固化后得到的所述透波复合材料经测定,常温介电常数测试为3.33,损耗因子为0.015,剪切强度为41.8mpa,350℃保温10分钟后的介电常数为3.35,损耗因子0.016,剪切强度为21.9mpa。

53.对比例1

54.称取200g双马-炔丙基酚醛树脂加入200g丙酮中,常温下搅拌1h,使双马

ꢀ‑

炔丙基酚醛树脂完全溶解,即为本实施例所用的胶液。然后将胶液均匀涂覆于 200g平纹石英纤维织物上,80℃下烘干20分钟,得到预浸料。

55.将预浸料放入热压罐中进行固化,固化条件为:180℃恒温3h、200℃恒温 2h、230℃恒温2h、250℃恒温2h。其中180℃恒温1h后,将热压罐内充压至 0.3mpa,然后继续后续的固化操作,得到透波复合材料。

56.固化后得到的所述透波复合材料经测定,常温介电常数测试为3.48,损耗因子为0.02,剪切强度为35.5mpa,350℃保温10分钟后的介电常数为3.54,损耗因子0.022,剪切强度为16.5mpa。

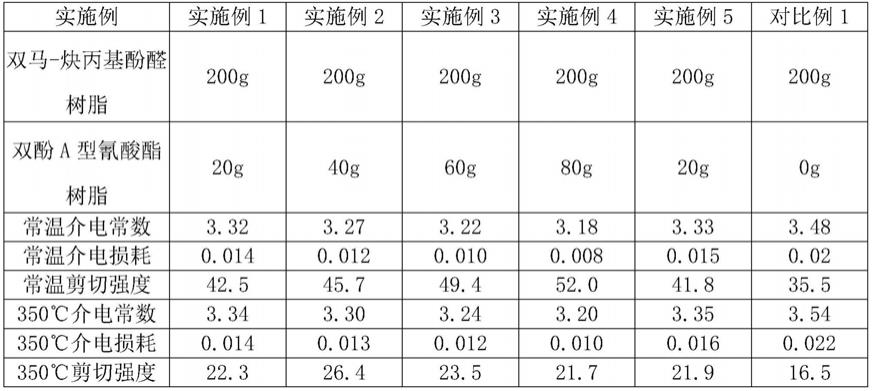

57.表1各实施例及所制备的复合材料性能

[0058][0059]

需要说明的是,术语“包括/包含”在本文使用时指特征、整件、步骤或组件的存在,但并不排除一个或更多个其它特征、整件、步骤、组件或其组合的存在或附加。

[0060]

另外,以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。