1.本发明属于纺织化纤技术领域,涉及一种超细电致发光纤维及其制备方法和应用。

背景技术:

2.近年来发光材料(主要有发光纤维和发光织物)在服装中的应用得到广泛关注,含有发光材料的服饰在交通、消防、服装设计、舞台表演等领域扮演着重要的角色。目前市场上的发光纤维以夜光纤维和荧光纤维较多。其主要通过光照吸收能量,然后将其转化成光辐射,一般以涤纶、锦纶或丙纶为基材,添加稀土长余辉发光材料和纳米级功能助剂,经过特种纺丝工艺制成的光转化功能纤维。该纤维在有可见光时具有各种色彩,当无可见光时,则能发出各种色彩的光。然而这种光致发光材料亮度低,发光时间短,难以满足使用要求。

3.电致发光纤维则克服了这一不足,较好地满足了使用要求,例如发光二极管和冷光线。发光二极管(led)亮度高,色彩鲜艳,直接使用直流电便可发光,在节日装饰、发光广告、交通引导、仪表指示、数字显示、安全标记方面应用较为广泛。然而发光二极管无法做成纤维状,因此难以在织物上进行有效集成。另一种是光导纤维,其色彩鲜艳,直径较细,然而发光亮度随着长度增加逐渐衰减,而且柔性较差,无法弯折编织。冷光线(el线)是近年来发展起来的一项新技术,其外形如电话线,内部是“三明治”结构,即发光层夹在内外电极之间,表面用彩色塑料套封装,通过交流电激发便可发光。发光柔和均匀、色彩多样。纤维较为柔软,可弯曲,在消防服、耳机、数据线等方面得到应用。然而冷光线直径较粗较硬,基本在0.8mm以上,难以编织,在智能织物上使用受到限制。

4.因此,有必要发展一种直径细、强度高、柔性好的电致发光纤维,将其进行各种方式的织造,得到发光织物,从而满足不同场景应用。

技术实现要素:

5.本发明的目的在于克服上述现有技术中,发光材料较粗较硬、可编织性能差、制备成本高、使用场景受限制的缺点,提供一种超细电致发光纤维及其制备方法和应用。

6.为了达到上述目的,本发明采用以下技术方案予以实现:

7.一种超细电致发光纤维的制备方法,包括如下步骤:

8.步骤1)将发光粉、溶剂、粘合剂、分散剂混合,搅拌后得到发光浆料;

9.步骤2)将发光浆料均匀涂覆在芯层纤维电极表面,烘干后在芯层纤维电极表面的电致发光层;

10.步骤3)在电致发光层表面负载壳层导电组分,形成壳层导电层;

11.步骤4)对步骤3)得到的负载有壳层导电层的芯层纤维电极进行绝缘封装,干燥、卷绕后得到超细电致发光纤维。

12.优选地,发光粉为无机材料,具体为sio2基发光粉、金属硫化物型发光粉、gan、zn2sio4中的任意一种或多种混合;

13.粘合剂为溶剂型粘合剂,具体为聚乙烯醇、聚氨酯、乙酸乙烯酯、丙烯酸类胶粘剂、环氧水性胶粘剂、酚醛水性胶粘剂、有机硅类水性胶粘剂中的任意一种或多种;

14.溶剂为乙醇、丙酮或去离子水;

15.分散剂为水性硅氧烷类、十二烷基硫酸钠、十二烷基苯磺酸钠、吐温80、十六烷基三甲基氯化铵中的任意一种或多种;

16.芯层纤维电极为金属导电纤维、金属复合纤维、碳纤维中的任意一种或多种;

17.壳层导电组分为银纳米线、含金属粒子的胶粘剂、金属丝、含金属粒子的化学纤维、碳纳米纤维中的任意一种。

18.优选地,sio2基发光粉为sio2:ge或sio2:er;

19.金属硫化物型发光粉为cas、srs、zns、caga2s4、srga2s4中的任意一种;

20.发光粉的粒径为50nm~100μm;

21.芯层纤维电极的直径为100~250μm,电导率为10-2

~102s/cm;

22.壳层导电组分为银纳米线或含金属粒子的胶粘剂时,壳层导电层的厚度为5-20μm;

23.金属丝的直径为20-100μm;含金属粒子的化学纤维的直径在20-100μm,碳纳米纤维的直径为20-100μm;

24.含金属粒子的化学纤维为镀铜纱线、镀锡纱线、不锈钢纱线中的任意一种。

25.优选地,步骤4)中,绝缘封装的具体操作为:将负载有壳层导电层的芯层纤维电极浸入溶剂型固态透明树脂中5~30s,在壳层导电层表面得到厚度为5~50μm的绝缘层。

26.优选地,溶剂型固态透明树脂的重均分子量为50000~200000;

27.溶剂型固态透明树脂为环氧树脂、丙烯酸酯树脂、聚氨酯树脂、聚四氟乙烯树脂、聚偏氟乙烯树脂、有机硅树脂中的任意一种或多种。

28.优选地,步骤2)中的烘干条件为:温度60~150℃,时间5-15s;

29.步骤4)中,干燥的温度为60~150℃;卷绕速度为5~20m/min。

30.优选地,发光浆料中,发光粉与溶剂的质量比为(1-8):1;

31.电致发光层的厚度为10-100μm。

32.一种基于所述制备方法得到的超细电致发光纤维,超细电致发光纤维的直径为0.15~0.5mm,亮度在20~200cd/m2。

33.一种所述的超细电致发光纤维在纺织制造领域中的应用,

34.平织时,超细电致发光纤维的直径为0.2~0.35mm;

35.编织时,超细电致发光纤维的直径为0.3~0.4mm;

36.缝纫时,超细电致发光纤维的直径为0.35~0.5mm;

37.刺绣时,超细电致发光纤维的直径为0.15~0.25mm;

38.针织时,超细电致发光纤维的直径为0.2~0.3mm。

39.与现有技术相比,本发明具有以下有益效果:

40.本发明公开了一种超细电致发光纤维的制备方法,以高导电的芯层纤维电极为载体,发光材料为活性层,经过可控涂覆工艺复合而成。通过调控发光浆料的配比和浸涂工艺参数,最终可获得发光亮度高、使用寿命长、颜色多样的电致发光纤维。本发明制备的发光纤维直径在0.15-0.5mm,亮度在20-200cd/m2可调,色彩多样。本发明的制备工艺简单、条件

温和、绿色环保、成本低、适合工业化生产。所制备的发光纤维尺寸可控、亮度高、颜色多样、柔性好、易于编织、用途广泛。

41.本发明还公开了一种超细电致发光纤维,是基于上述制备方法得到的。该纤维发光亮度在20~200cd/m2可调,使用寿命在3000h,耐水洗、耐摩擦性能良好。纤维柔性好、直径在0.15mm-0.5mm之间可调,以满足不同织造方式的需要,在智能服饰和图案装饰领域具有较高的应用价值。该发光纤维可以用工业纺织设备进行平织、编织、缝纫、刺绣、针织等,其织物及图案化兼具功能指示作用和美观效果。

附图说明

42.图1为发光纤维示意图;

43.图2为刺绣发光图;

44.其中:1-芯层导电纤维;2-壳层导电纤维;3-发光活性层;4-树脂保护层。

具体实施方式

45.下面结合附图对本发明做进一步详细描述:

46.实施例1

47.第一步:在室温25℃下,将50gsio2:ge发光粉(直径10μm)加入到30g乙醇溶剂中,然后加入19.5g聚乙烯醇胶粘剂,0.5g十二烷基苯磺酸钠表面活性剂及其它助剂,磁力搅拌30min,搅拌速度为300rpm,得到分散均匀的发光浆料。

48.第二步:开启浸涂装置,将发光浆料以10m/min的速度均匀涂覆在铜丝纤维(直径100μm)表面,然后100℃下在线烘干,最后收集并卷绕在线轴上。

49.第三步:开启外电极负载装置,将铜丝纤维(直径30μm)以缠绕的方式并入纤维中。

50.第四步:开启封装装置,将50wt%水性环氧树脂溶液以8m/min速度均匀涂覆在纤维表面,然后100℃下在线烘干,最后收集并卷绕在线轴上,封装层厚度控制在25μm左右,最终所得纤维的直径控制在0.2mm。

51.第五步:开启刺绣机器,将发光纤维在涤纶面料上进行绣花,刺绣速度为400针/min,面线张力为120gf,底线张力为30gf。然后将该发光样件引出两个电极,用驱动电源在80v有效交流电压,2000hz驱动频率下点亮。

52.实施例2

53.第一步:在室温25℃下,将40gcas发光粉(直径30μm)加入到30g丙酮溶剂中,然后加入29聚氨酯胶粘剂,1.0g十六烷基三甲基氯化铵表面活性剂及其它助剂,磁力搅拌20min,搅拌速度为500rpm,得到分散均匀的发光浆料。

54.第二步:开启浸涂装置,将发光浆料以15m/min的速度均匀涂覆在石墨烯导电纤维(直径200μm)表面,然后150℃在线烘干,最后收集并卷绕在线轴上。

55.第三步:开启外电极负载装置,将导电银浆以5m/min的速度涂覆在发光活性层表面,然后100℃在线烘干。

56.第四步:开启封装装置,将30wt%聚偏氟乙烯树脂溶液以10m/min速度均匀涂覆在纤维表面,然后150℃在线烘干,最后收集并卷绕在线轴上,封装层厚度控制在6μm左右,最终所得纤维的直径控制在0.28mm。

57.第五步:开启横机针织机器,将发光纤维进行针织,速度为600针/min。然后将该发光样件引出两个电极,用驱动电源在100v有效交流电压,1500hz驱动频率下点亮。

58.实施例3

59.第一步:在室温25℃下,将30ggan发光粉(直径10μm)加入到30g去离子水中,然后加入39.6g聚氨酯胶粘剂,0.4g吐温80表面活性剂,磁力搅拌30min,搅拌速度为400rpm,得到分散均匀的发光浆料。

60.第二步:开启浸涂装置,将发光浆料以8m/min的速度均匀涂覆在炭黑导电纤维(直径250μm)表面,然后120℃在线烘干,最后收集并卷绕在线轴上。

61.第三步:开启外电极负载装置,将碳纳米管纤维复丝(直径20μm)以平行排列的方式并入纤维中。

62.第四步:开启封装装置,将40wt%丙烯酸酯树脂溶液以5m/min速度均匀涂覆在纤维表面,然后80℃在线烘干,最后收集并卷绕在线轴上,封装层厚度控制在15μm左右,最终所得纤维的直径控制在0.30mm。

63.第五步:开启剑杆织布机,以发光纤维为经纱,以普通棉纤为纬纱,进行平织,密度30

×

30,速度为120转/min。然后将该发光样件引出两个电极,用驱动电源在120v有效交流电压,1000hz驱动频率下点亮。

64.实施例4

65.第一步:在室温25℃下,将80gzns发光粉(直径10μm)加入到10g乙醇中,然后加入9.6g聚氨酯胶粘剂,0.4g十二烷基硫酸钠表面活性剂,磁力搅拌30min,搅拌速度为400rpm,得到分散均匀的发光浆料。

66.第二步:开启浸涂装置,将发光浆料以8m/min的速度均匀涂覆在涤纶导电纤维(直径200μm)表面,然后120℃在线烘干,最后收集并卷绕在线轴上。

67.第三步:开启外电极负载装置,将碳纳米管纤维复丝(直径20μm)以缠绕的方式并入纤维中。

68.第四步:开启封装装置,将40wt%丙烯酸酯树脂溶液以5m/min速度均匀涂覆在纤维表面,然后80℃在线烘干,最后收集并卷绕在线轴上,封装层厚度控制在15μm左右,最终所得纤维的直径控制在0.35mm。

69.第五步:开启家用缝纫机,将发光纤维在棉织物上进行缝纫,速度为500针/min,面线张力为100gf,底线张力为25gf。然后将该发光样件引出两个电极,用驱动电源在100v有效交流电压,2000hz驱动频率下点亮。

70.实施例5

71.第一步:在室温30℃下,将60gzn2sio4发光粉(直径50nm)加入到30g乙醇中,然后加入9.5g乙酸乙烯酯胶粘剂,0.5g十二烷基硫酸钠表面活性剂,磁力搅拌30min,搅拌速度为400rpm,得到分散均匀的发光浆料。

72.第二步:开启浸涂装置,将发光浆料以8m/min的速度均匀涂覆在尼龙导电纤维(直径140μm)表面,然后120℃在线烘干,最后收集并卷绕在线轴上。

73.第三步:开启外电极负载装置,将不锈钢纱线(直径20μm)以缠绕的方式并入纤维中。

74.第四步:开启封装装置,将40wt%聚氨酯树脂溶液以5m/min速度均匀涂覆在纤维

表面,然后80℃在线烘干,最后收集并卷绕在线轴上,封装层厚度控制在15μm左右,最终所得纤维的直径控制在0.32mm。

75.第五步:编织,将发光纤维与棉纱在织带机上进行编织,速度为600针/min。然后将该发光样件引出两个电极,用驱动电源在100v有效交流电压,2000hz驱动频率下点亮。

76.实施例6

77.第一步:在室温30℃下,将68gsrga2s4发光粉(直径100μm)加入到10g乙醇中,然后加入20gα-氰基丙烯酸胶粘剂,0.2g十二烷基硫酸钠表面活性剂,磁力搅拌30min,搅拌速度为400rpm,得到分散均匀的发光浆料。

78.第二步:开启浸涂装置,将发光浆料以8m/min的速度均匀涂覆在石墨烯导电纤维(直径180μm)表面,然后120℃在线烘干,最后收集并卷绕在线轴上。

79.第三步:开启外电极负载装置,将铜金属丝(直径40μm)以缠绕的方式并入纤维中。

80.第四步:开启封装装置,将40wt%聚四氟乙烯树脂溶液以5m/min速度均匀涂覆在纤维表面,然后80℃在线烘干,最后收集并卷绕在线轴上,封装层厚度控制在15μm左右,最终所得纤维的直径控制在0.38mm。

81.第五步:开启家用缝纫机,将发光纤维在棉织物上进行缝纫,速度为500针/min,面线张力为100gf,底线张力为25gf。然后将该发光样件引出两个电极,用驱动电源在100v有效交流电压,2000hz驱动频率下点亮。

82.实施例7

83.第一步:在室温30℃下,将50gsio2:er发光粉(直径500nm)加入到10g乙醇中,然后加入38g聚乙烯醇缩甲醛胶黏剂,2g吐温80表面活性剂,磁力搅拌30min,搅拌速度为400rpm,得到分散均匀的发光浆料。

84.第二步:开启浸涂装置,将发光浆料以8m/min的速度均匀涂覆在涤纶导电纤维(直径220μm)表面,然后120℃在线烘干,最后收集并卷绕在线轴上。

85.第三步:开启外电极负载装置,将碳纳米管纤维复丝(直径20μm)以缠绕的方式并入纤维中。

86.第四步:开启封装装置,将40wt%聚硅氧烷溶液以5m/min速度均匀涂覆在纤维表面,然后80℃在线烘干,最后收集并卷绕在线轴上,封装层厚度控制在15μm左右,最终所得纤维的直径控制在0.45mm。

87.第五步:开启家用缝纫机,将发光纤维在棉织物上进行缝纫,速度为600针/min,面线张力为120gf,底线张力为30gf。然后将该发光样件引出两个电极,用驱动电源在100v有效交流电压,2000hz驱动频率下点亮。

88.实施例8

89.第一步:在室温30℃下,将60gcaga2s4发光粉(直径50μm)加入到30g乙醇中,然后加入7g酚醛水性胶粘剂,3g十六烷基三甲基氯化铵表面活性剂,磁力搅拌30min,搅拌速度为400rpm,得到分散均匀的发光浆料。

90.第二步:开启浸涂装置,将发光浆料以8m/min的速度均匀涂覆在不锈钢导电纤维(直径130μm)表面,然后120℃在线烘干,最后收集并卷绕在线轴上。

91.第三步:开启外电极负载装置,将导电银胶(粒径30nm)涂覆在纤维表面,涂层厚度为5μm。

92.第四步:开启封装装置,将40wt%丙烯酸酯树脂溶液以5m/min速度均匀涂覆在纤维表面,然后80℃在线烘干,最后收集并卷绕在线轴上,封装层厚度控制在15μm左右,最终所得纤维的直径控制在0.15mm。

93.第五步:开启刺绣机器,将发光纤维在涤纶面料上进行绣花,刺绣速度为600针/min,面线张力为120gf,底线张力为30gf。然后将该发光样件引出两个电极,用驱动电源在80v有效交流电压,2000hz驱动频率下点亮。

94.实施例9

95.第一步:在室温30℃下,将65gsrs发光粉(直径1μm)加入到15g乙醇中,然后加入15g聚乙烯醇胶粘剂,5g十二烷基硫酸钠表面活性剂,磁力搅拌30min,搅拌速度为400rpm,得到分散均匀的发光浆料。

96.第二步:开启浸涂装置,将发光浆料以8m/min的速度均匀涂覆在铜导电纤维(直径150μm)表面,然后120℃在线烘干,最后收集并卷绕在线轴上。

97.第三步:开启外电极负载装置,将镀铜纱线(直径95μm)以缠绕的方式并入纤维中。

98.第四步:开启封装装置,将40wt%丙烯酸酯树脂溶液以5m/min速度均匀涂覆在纤维表面,然后80℃在线烘干,最后收集并卷绕在线轴上,封装层厚度控制在15μm左右,最终所得纤维的直径控制在0.35mm。

99.第五步:开启剑杆织布机,以发光纤维为经纱,以普通棉纤为纬纱,进行平织,密度30

×

30,速度为120转/min。然后将该发光样件引出两个电极,用驱动电源在120v有效交流电压,1000hz驱动频率下点亮。

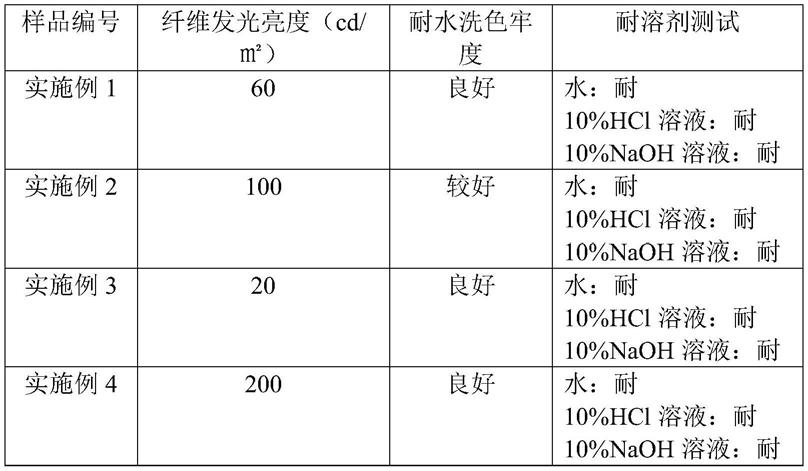

100.对上述各电致发光纤维或织物进行发光亮度、发光寿命、耐水洗色牢度、耐溶剂测试。使用色度计对发光纤维的发光性能进行测试;将发光纤维经纬编织成发光织物,然后按照fz/t01011-1996标准测试织物的耐摩擦性能;利用色牢度仪测试织物的皂洗、日晒牢度;实验室自行配置不同溶剂测试耐溶剂性能,测定结果见表1。

101.表1.实施例1-4制备的超细电致发光纤维的性能测试结果

[0102][0103]

由表1的结果可知,超细电致发光纤维具有良好的发光性能,而且不同发光材料和料液配比会影响发光效果;发光纤维的耐摩擦性能主要取决于外表封装的绝缘材料,本发

明所选择的封装材料和封装工艺可以实现较好的耐摩擦效果;在耐溶剂方面,由于使用了高分子材料,因此容易被有机溶剂和酸溶液溶胀或溶解,因此可以耐碱性溶液,而不耐有机溶剂和酸溶液。

[0104]

需要说明的是,上述实施例中使用的试剂均为外购试剂,其中各种溶剂均购自国药化学试剂有限公司。以上实施例中各种设备皆为市售设备。室温是指环境温度为10℃-30℃。

[0105]

综上所述,将发光粉、溶剂、粘合剂、分散剂及其它助剂以一定比例混合,经搅拌后制得均匀分散的发光浆料,以高强度、高导电纤维为芯层电极,使用自动化连续浸涂装置,将发光浆料涂覆在芯层纤维电极表面,经在线烘干后形成电致发光,将另一种导电材料以同轴、平行或缠绕的形式负载到发光活性层表面,作为壳层导电组分,使用透明树脂溶液对纤维进行绝缘封装,增加其使用安全性和耐磨性,在线干燥后卷绕收集,根据纤维的直径与强度,选择合适的方式进行织造,满足特定场景使用要求。

[0106]

以上内容仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明权利要求书的保护范围之内。