1.本发明涉及可穿戴器件及电子通信设备的电磁防护领域,具体而言,涉及一种柔性可拉伸的电磁屏蔽纤维薄膜及其制备方法。

背景技术:

2.随着5g时代的到来,电磁波辐射造成的污染也越来越受到人们的关注。目前,消除电磁波负面影响的主要途径是通过制备电磁屏蔽材料对被保护对象进行防护,当前基于电磁波反射原理而广泛使用的金属电磁屏蔽材料由于自身密度大、成本高、比效能低等缺点造成电子信息设备模块庞大笨重,已完全不能满足现代电子设备轻量化、智能化、柔性化、微型化的需求。因而,开发轻质、柔性、高性能的新型电磁屏蔽材料已成为现代电子技术领域的迫切需求。

3.基于静电纺丝技术制备的聚合物微纳纤维薄膜具有轻质、柔性、大比表面积、孔隙率高等优点,是新一代电磁屏蔽薄膜开发的理想模板。为了使静电纺丝聚合物纤维具有优良的导电性,从而提高电磁屏蔽效能,传统工艺上,常采用高温工艺使聚合物纤维碳化。然而,该类高温处理方法存在工艺复杂、成本高等缺陷,且降低了聚合物纤维本身的柔性特征,严重制约了该工艺方法的应用推广。

技术实现要素:

4.本发明的目的在于克服上述现有技术和工艺的缺点和不足,提供一种柔性可拉伸的电磁屏蔽纤维薄膜及其制备方法,以解决目前的聚合物微纳纤维薄膜难以兼具高柔性以及优良导电性的问题。

5.本发明的目的至少通过以下技术方案之一实现。

6.一种柔性可拉伸的电磁屏蔽纤维薄膜,包括聚氨酯(pu)纤维薄膜,所述pu纤维薄膜中负载有碳纳米管(cnts),所述pu纤维薄膜为静电纺丝薄膜。

7.优选的,负载有碳纳米管的pu纤维薄膜覆盖有银纳米颗粒(agnps)。

8.本发明还提供了一种制备本发明如上所述柔性可拉伸的电磁屏蔽纤维薄膜的方法,包括如下过程:

9.通过静电纺丝方法制备得到pu纤维薄膜;

10.以所述pu纤维薄膜为柔性可拉伸基底,通过超声空化负载工艺在pu纤维表面嵌入、交联碳纳米管,得到pu/cnts纤维薄膜,所述pu/cnts纤维薄膜为柔性可拉伸的电磁屏蔽纤维薄膜。

11.优选的,通过静电纺丝方法制备pu纤维薄膜时,静电纺丝前驱液采用质量分数为25%~35%的pu溶液,静电纺丝前驱液的溶剂采用二甲基甲酰胺和丙酮的混合液。

12.优选的,通过静电纺丝方法制备pu纤维薄膜时,静电纺丝工作电压为10~15kv,喷丝头到纤维接收装置的距离为10~20cm,注射器的进料速率为0.1~100ml/h。

13.优选的,通过超声空化负载工艺在pu纤维表面嵌入、交联碳纳米管,得到pu/cnts

纤维薄膜时,超声振子的功率在320~350w之间,超声波的频率为20khz,单次超声空化负载时长为5min,超声作用占空比为1:2,其中超声作用时间与中断时间分别为5s和10s。

14.优选的,通过超声空化负载工艺在pu纤维表面嵌入、交联碳纳米管,得到pu/cnts纤维薄膜时,采用的碳纳米管悬浮液中,每100ml去离子水中加有40~60mg十二烷基苯磺酸钠和40~60mg碳纳米管,碳纳米管的长度在5~30μm。

15.优选的,通过溶液还原法在所述pu/cnts纤维薄膜上附着银纳米颗粒,得到pu/cnts/agnps复合纤维薄膜,所述pu/cnts/agnps复合纤维薄膜为柔性可拉伸的电磁屏蔽纤维薄膜。

16.优选的,通过溶液还原法在所述pu/cnts薄膜上附着银纳米颗粒的过程包括:

17.一次浸泡:将pu/cnts纤维薄膜在银前驱体溶液中浸泡40~80min,随后在真空环境下干燥;

18.二次浸泡:将所述干燥后的pu/cnts纤维薄膜在银还原剂溶液中浸泡20~40min,之后用去离子水冲洗掉pu/cnts纤维薄膜上的还原剂并在真空环境下干燥;

19.重复一次浸泡至二次浸泡的过程若干次,得到所述pu/cnts/agnps复合纤维薄膜。

20.优选的:

21.一次浸泡时,所采用的银前驱体溶液为溶质质量分数为10%~20%的三氟乙酸银的乙醇溶液,干燥温度为40~50℃,干燥时间为10-20min;

22.二次浸泡时,所采用的银还原剂溶液为浓度为15~25mg/ml的l-抗坏血酸去离子水溶液,干燥温度为40~50℃,干燥时间为10-20min;

23.重复一次浸泡至二次浸泡过程的次数为3~8次。

24.本发明具有如下有益效果:

25.本发明柔性可拉伸的电磁屏蔽纤维薄膜以通过静电纺丝制成的pu纤维薄膜为柔性可拉伸基底,该基底具有轻质、柔性可拉伸、高孔隙率的特点,能够为电磁屏蔽提供多重反射界面。在pu纤维薄膜中负载有碳纳米管,借助碳纳米管直接赋予了pu纤维薄膜中pu纤维导电性,增强了pu纤维薄膜的柔韧性并且大大提高了断裂强度,兼顾了柔性化与高效功能化。综上,本发明柔性可拉伸的电磁屏蔽纤维薄膜兼具高柔性、强可拉伸性、以及优良导电性的特点。

附图说明

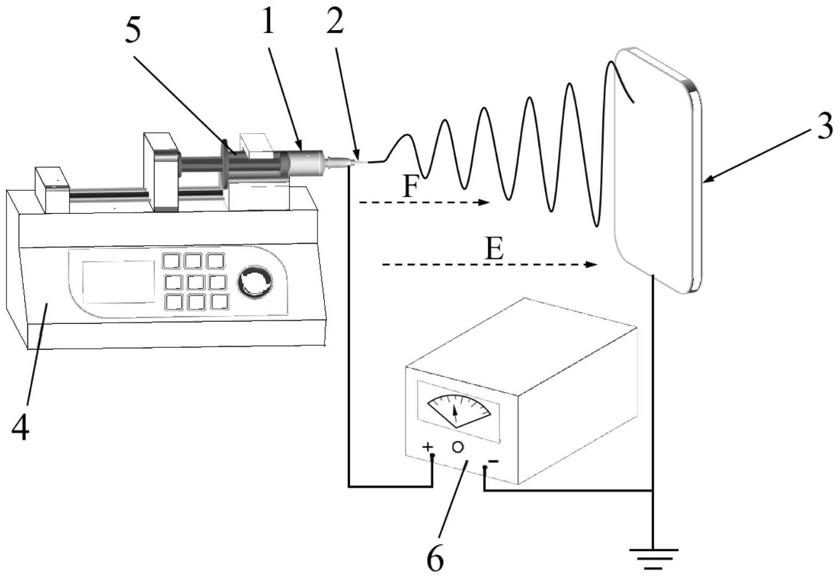

26.图1为本发明通过静电纺丝技术制备pu纤维薄膜的示意图,其中e为高压静电场,f为静电场拉伸力。

27.图2为本发明中采用的超声空化负载工艺平台的示意图。

28.图3为本发明实施例制备的静电纺丝pu纤维薄膜的sem图。

29.图4为本发明实施例制备的pu/cnts纤维薄膜的sem图。

30.图5(a)和图5(b)分别为本发明实施例制备的柔性可拉伸的pu/cnts/agnps复合纤维薄膜的结构示意图及sem图。

31.图6为本发明实施例制备柔性可拉伸的电磁屏蔽纤维薄膜的流程示意图。

32.图7为本发明实施例制备的柔性可拉伸的pu/cnts/agnps复合纤维薄膜的导电性随机械弯曲作用变化的数据图。

33.图8为本发明实施例制备的pu/cnts/agnps复合纤维薄膜的电磁屏蔽效能图,其中,pu/cnts/agnps-2、pu/cnts/agnps-4、pu/cnts/agnps-6分别为还原负载2次、4次、6次银纳米颗粒的样品。

34.其中,1-静电纺丝前驱液,2-喷丝头,3-纤维接收装置,4-注射泵,5-注射器,6-高压电源,7-计算机,8-信号采集系统,9-温度传感器,10-声压传感器,11-超声波发生器,12-超声振子,13-水浴装置,14-精密位移平台,15-pu纤维薄膜,16-纤维表面嵌入、交联的cnts,17-还原的agnps。

具体实施方式

35.下面结合附图和具体实施例对本发明作进一步具体详细描述:

36.本发明提供了一种柔性可拉伸的电磁屏蔽纤维薄膜的制备方法,包括以下步骤:

37.首先,以pu聚合物配制前驱液,通过静电纺丝技术制备pu纤维薄膜;

38.其次,以制得的pu纤维薄膜为基底,通过超声空化负载工艺在pu纤维表面嵌入、交联cnts,制备得到pu/cnts纤维薄膜;

39.最后,对pu/cnts纤维薄膜进行溶液法还原agnps的后处理工艺制备pu/cnts/agnps复合纤维薄膜,进一步提升其电磁屏蔽效能。

40.参照图1,为本发明通过静电纺丝技术制备pu纤维薄膜时采用的装置,主要包含了喷丝头2、纤维接收装置3、注射泵4、注射器5和高压电源6;

41.其中注射泵4与注射器5连接,喷丝头2与注射器5连接,静电纺丝前驱液1装于注射器5中;高压电源6的正极与喷丝头2连接,高压电源6的负极与纤维接收装置3连接;喷丝头2置于纤维接收装置3左侧,喷丝头2与纤维接收装置3之间形成静电场;通过调整注射泵4的流量,能够使前驱液1在静电力的作用下从喷丝头2喷射出并形成纳米纤维。

42.作为本发明优选的实施方案,采用静电纺丝工艺制备pu静电纺丝纤维薄膜。在静电纺丝过程中强电场与静电拉伸作用下,将pu制成高度可拉伸的纤维垫,另外,通过调整高压电源6的工作电压、喷丝头2到纤维接收装置3的距离,注射器5的进料速率,能够调控纺丝纤维的直径和纤维膜的厚度,静电纺丝参数如下:高压电源6工作电压为10~15kv,喷丝头2到纤维接收装置3的距离为10~20cm,喷丝头2与纤维接收装置3之间形成的电场能够使静电纺丝前驱液从喷丝头2处喷射而出,注射器5的进料速率设定为0.1~100ml/h。

43.作为本发明优选的实施方案,采用pu配置静电纺丝前驱液,该材料具有良好的柔性特征和热塑性能,可以制备具有高延展性的静电纺丝纤维结构。以pu制备静电纺丝前驱液的方法如下:以质量比为1:1的二甲基甲酰胺和丙酮的混合液作为溶剂,将pu颗粒溶解于溶剂之中,获得pu质量分数为25%~35%的静电纺丝前驱液。

44.参照图2,为本发明通过超声空化负载工艺将cnts嵌入、交联到pu静电纺丝纤维薄膜时采用的装置,主要包含了计算机7、信号采集系统8、温度传感器9、声压传感器10、超声波发生器11、超声振子12、水浴装置13和精密位移平台14;

45.其中超声波发生器11与超声振子12连接,水浴装置13中装有cnts悬浮液,超声振子12置于cnts悬浮液中,实现功率输入;温度传感器10和声压传感器11用于检测超声空化负载过程中的温度和声压信号;信号采集系统8与计算机7连接,用于采集并实时显示传感信号;超声空化负载工艺中,为了方便调节超声空化负载作用的强弱,将样品放置在精密位

移平台14之上,通过调节精密位移平台14的高度调整样品到超声振子12之间的距离,调整超声振子12到样品之间的有效距离为0.5~50mm;通过调整超声波发生器11的参数和加工时间,能够使cnts在超声空化效应产生的瞬态高温(5000k以上)、高压(100mpa)、冲击波、微射流的作用下锚定在pu纤维薄膜上。

46.作为本发明优选的实施方案,超声空化负载cnts工艺制备pu/cnts纤维薄膜时,以cnts悬浮液为原料,在高功率超声波的作用下,cnts悬浮液中产生空化气泡,空化气泡在超声场中溃灭时伴随着微射流和冲击波的作用。这些微射流和冲击波会产生高温、高压导致cnts烧结,从而将cnts以非常高的速度推向纳米纤维表面。当快速移动的cnts撞击纳米纤维表面时,会发生cnts与纳米纤维之间的界面碰撞,静电纺丝pu纳米纤维可能会在冲击部位发生部分软化甚至熔化,随后cnts可以均匀地锚定在静电纺丝pu纤维薄膜上。得益于cnts优良的物理性能,使静电纺丝pu纤维薄膜具有优良的导电性、可恢复拉伸率达到250%、断裂强度增强了4倍、柔韧性增强了20%,另外,通过设定超声振子12的功率、超声波的频率、单次超声空化时间、超声空化负载的次数,能够调控cnts嵌入、交联到静电纺丝pu纳米纤维表面的数量、深度及均匀性,实现cnts的高效负载,形成导电网络通道。超声空化负载cnts工艺参数如下:超声振子12的功率为320~350w,超声波的频率为20khz,单次超声空化时长为5min,重复进行6次超声空化负载过程,实现cnts的高效负载。为了抑制超声空化诱发的高温融化pu纤维,设定超声作用占空比为1:2,即超声作用时间与中断时间分别为5s和10s,同时,水浴装置13的温度设定在50℃。cnts悬浮液的制备方法如下:在一定量去离子水中加入适量的十二烷基苯磺酸钠作为溶剂,称取一定量的碳纳米管长度在5~30μm的长型cnts粉末,通过低功率超声处理分散于以上溶剂中。其中,用于悬浮液分散的超声功率为120w,每100ml去离子水中加入40~60mg十二烷基苯磺酸钠,40~60mgcnts粉末。

47.作为本发明优选的实施方案,pu/cnts纤维薄膜的后处理工艺采用溶液还原法将agnps均匀附着在pu/cnts纤维薄膜上,制备得到pu/cnts/agnps复合纤维薄膜,达到降低电阻增强导电性能的目的,并保留其高柔性、轻质性及优良的机电性能。

48.溶液还原法负载agnps的工艺,其关键工艺步骤在于:

49.首先,将pu/cnts纤维薄膜放入银前驱体溶液中浸泡,随后放入烘箱中在真空环境下干燥;

50.其次,将干燥后的薄膜放入银还原剂溶液中浸泡一段时间,并用去离子水冲洗掉薄膜上残留的还原剂后,放入烘箱中在真空环境下干燥;

51.最后,重复以上步骤3~8次,使更多的agnps均匀覆盖在pu/cnts纤维薄膜表面,得到pu/cnts/agnps复合纤维薄膜。

52.所采用的银还原剂溶液为15~25mg/ml浓度的l-抗坏血酸,溶剂采用去离子水;该步骤的浸泡时间为20~40min;烘箱温度控制为40℃;干燥时间为30min。

53.作为本发明优选的实施方案,通过还原银工艺制备pu/cnts/agnps复合纤维薄膜时,将pu/cnts纤维薄膜在银前驱体溶液中浸泡40~80min,取出后在40℃真空环境下干燥10min。随后,将干燥后的薄膜在银还原剂溶液中浸泡30min,将pu/cnts纤维薄膜中吸收的银前体还原成银单质附着在纤维薄膜上。最后,用去离子水冲洗掉薄膜上残留的还原剂,在40℃真空环境下干燥30min。通过连续多次“吸附-烘干”过程,使银单质均匀固定在pu/cnts纤维薄膜上。还原负载agnps的次数从0增加到6的过程中,方阻从200ω/

□

急速下降到25

ω/

□

,很好地增强了其导电性与电磁屏蔽性能。银前驱体溶液的制备方法如下:以乙醇作为溶剂,将一定质量的三氟乙酸银晶体粉末溶解于溶剂之中,得三氟乙酸银质量分数为15%的银前驱体溶液。银还原剂溶液的制备方法如下:以去离子水作为溶剂,将一定质量的l-抗坏血酸溶解于溶剂之中,得浓度为20mg/ml的还原剂溶液。

54.从上述方案可以看出,本发明具有如下的优点及效果:

55.(1)本发明制备柔性可拉伸的电磁屏蔽纤维薄膜时,利用静电纺丝工艺成功制备了轻质、柔性可拉伸、高孔隙率的pu纤维薄膜,为电磁屏蔽提供多重反射界面。

56.(2)本发明制备柔性可拉伸的电磁屏蔽纤维薄膜时,提出了一类超声空化负载工艺,基于空蚀作用损伤软化纤维表面材料,实现了cnts在pu纤维表面的原位嵌入与交联。借助cnts直接赋予了pu纤维导电性,增强了pu纤维薄膜的柔韧性并且大大提高了断裂强度,兼顾了柔性化与高效功能化。相较传统工艺采用高温使聚合物纤维碳化来获得导电性,降低了工艺的复杂性及成本,表现出材料利用率高、可大面积制造、简单高效、低温绿色、可靠可控等优点。

57.(3)本发明制备柔性可拉伸的电磁屏蔽纤维薄膜时,采用溶液法还原agnps的后处理工艺,进一步提升了薄膜的导电性能,获得具有高导电性、优异机械拉伸性能、优异机电综合性能及良好屏蔽性能的复合纤维薄膜。

58.(4)本发明制备柔性可拉伸的电磁屏蔽纤维薄膜的技术手段简便易行,便于推广应用。

59.实施例:

60.称取3gpu颗粒为原料,置于5g二甲基甲酰胺和5g丙酮的混合溶液中,充分搅拌至pu完全溶解,得到30wt%的pu静电纺丝前驱液,将制备好的静电纺丝前驱液1转移至注射器5;

61.将注射器5固定在注射泵4的载物台上,并在注射器5上安装喷丝头2,通过注射泵4推动注射器5的活塞向喷丝头2输送静电纺丝前驱液,设定注射泵4的输出速率为1ml/h;

62.将高压电源6的正、负极分别接于喷丝头2和纤维接收装置3,并将纤维接收装置3接地;

63.调整纤维接收装置3的位置,使纤维接收装置3到喷丝头2之间的距离为15cm,并使纤维接收装置3的中心正对喷丝头2,让纺丝射流完全收集于纤维接收装置3;

64.设定高压电源6的输出电压为12kv,打开高压电源6和注射泵4,进行2小时静电纺丝;

65.待纺丝完成后,关闭高压电源6和注射泵4,从纤维接收装置3上剥离pu静电纺丝纤维薄膜,在50℃热板上干燥12小时以上,除去未完全挥发的溶剂,最后保存于干燥箱之中,如图3所示,pu纤维直径约为800nm;

66.在100ml去离子水中加入50mg十二烷基苯磺酸钠,进行充分搅拌得到溶剂,称取碳纳米管长度在5~30μm的长型cnts粉末50mg分散于以上溶剂中,并进行120w低功率超声处理1小时,静置,得到cnts悬浮液,将制备好的cnts悬浮液转移至水浴装置13中;

67.将超声波发生器11与超声振子12连接,超声振子12置于cnts悬浮液中,通过超声波发生器11控制超声空化负载工艺过程中超声波的参数,设定超声振子12的功率为350w,超声波的频率为20khz,单次超声空化负载cnts的时间为5min,超声作用占空比为1:2,即超

声作用时间与中断时间分别为5s和10s,同时,控制水浴装置13的温度为50℃;

68.将制备好的pu静电纺丝纤维薄膜置于精密位移平台14上,通过调节精密位移平台14的高度,使pu静电纺丝纤维薄膜放置位置与超声振子的有效距离为1mm;

69.将温度传感器9、声压传感器10与信号采集系统8连接,温度和声信号采集系统8与计算机7连接,实时、原位、在线地检测超声空化效应的状态参数;

70.开启超声波发生器11,进行超声空化负载工艺,重复超声空化负载过程6次,即超声空化总时间为30min;

71.待超声空化负载工艺完成后,关闭超声波发生器,从cnts悬浮液中取出pu/cnts纤维薄膜,烘干,如图4所示,cnts被成功地锚定在pu纤维表面,形成了相应的导电路径;

72.采用三氟乙酸银配置银前驱体溶液,将3g三氟乙酸银晶体粉末溶解于20g乙醇中,得到15wt%的银前驱体溶液;

73.将制备好的pu/cnts纤维薄膜放入银前驱体溶液中浸泡60min,随后放入烘箱中在40℃下真空干燥10min;

74.采用l-抗坏血酸配置银还原剂溶液,将2gl-抗坏血酸溶解于100ml去离子水中,得到l-抗坏血酸浓度为20mg/ml的银还原剂溶液;

75.将干燥后的薄膜放入银还原剂溶液中浸泡30min,将纤维薄膜中吸收的银前体还原成银单质附着在微纳纤维上,随后用去离子水冲洗掉薄膜上残留的还原剂,放入烘箱中在40℃下真空干燥30min,重复“吸附-还原”过程6次,使还原的agnps 17均匀覆盖在pu纤维薄膜15和纤维表面嵌入、交联的cnts 16上,如图5(a)所示,制得柔性可拉伸的电磁屏蔽纤维薄膜,如图5(b)所示。

76.本实施例的上述方案中,柔性可拉伸的电磁屏蔽纤维薄膜的制备过程首先利用静电纺丝工艺成功制备了轻质、柔性可拉伸、高孔隙率的pu纤维薄膜,静电纺丝pu纤维膜具有较大的比表面积和三维网络结构,电磁波可以在静电纺丝pu纤维膜中多次反射,从而提高电磁屏蔽效能(emi se)。导电聚合物复合材料的电磁屏蔽效能很大程度上依赖于其导电性,因此,开发了一类超声空化负载工艺,实现了cnts在pu纤维表面的嵌入与交联,借助cnts直接赋予了pu纤维导电性。最后,通过溶液还原法负载agnps的工艺,使agnps均匀覆盖在pu/cnts纤维薄膜表面上,进一步提升了薄膜的导电性和电磁屏蔽性能,该pu/cnts/agnps复合纤维薄膜的整个制备流程如图6所示。所制备的pu/cnts/agnps复合纤维薄膜显示出优良的导电性、机械拉伸性能以及优异动态耐受性,如图7所示,在经过1000次机械弯曲作用后,片材的电导率仅下降了约3%,能够提供长久的电磁屏蔽保障。此外,所制备的柔性可拉伸的电磁屏蔽薄膜显示出良好的电磁屏蔽效能(emi se)。在溶液还原法负载agnps的工艺过程中,还原负载6次银纳米颗粒后制备的pu/cnts/agnps-6复合纤维薄膜,在8.2-12.4ghz带宽上的平均emi se超过13.9db,如图8所示。

77.综上,本发明制备的柔性可拉伸的电磁屏蔽纤维薄膜利用碳纳米管和纳米银对静电纺丝pu纤维薄膜进行修饰改性,可有效屏蔽电磁干扰,并且具有拉伸率高、导电性好、质量轻等突出优点。在柔性电子、可穿戴器件等领域的电磁屏蔽方面具有广阔的应用前景。

78.以上实施例仅用以说明而非限制本发明的技术方案,尽管参照上述实施例对本发明进行了详细说明,本领域的普通技术人员应当理解:依然可以对本发明进行修改或者等同替换,而不脱离本发明的精神和范围的任何修改或局部替换,其均应涵盖在本发明的权

利要求范围当中。