1.本实用新型涉及钢丝生产技术领域,尤其涉及一种套管的钢丝捻股放线装置。

背景技术:

2.捻股是钢丝生产工艺中的一种,即将若干根细钢丝通过捻股的方式编织成一根粗钢丝,从而适用于一些强度、韧性要求较高的场合,而在对钢丝进行捻股时,需要使用放线装置来对细钢丝进行放线作业,以满足钢丝生产加工的需求;

3.现有的钢丝捻股放线装置,缺乏一定的引导、限位机构,导致钢丝在高速输出过程中,容易产生剧烈波动导致脱轨、扭曲等问题,从而影响产品质量,同时放线装置与钢丝之间存在较大摩擦,不仅会产生大量噪音,而且磨损较大,因此,本实用新型提出一种套管的钢丝捻股放线装置以解决现有技术中存在的问题。

技术实现要素:

4.针对上述问题,本实用新型的目的在于提出一种套管的钢丝捻股放线装置,该套管的钢丝捻股放线装置,通过在电动气缸、支撑腿、脚垫和防滑垫的作用下,可以使得该装置的车轮脱离地面,继而增加该装置的稳定性,避免装置在使用过程中产生的震动导致装置发生位移,从而影响产品质量,增加了该装置的稳定性与实用性。

5.为实现本实用新型的目的,本实用新型通过以下技术方案实现:一种套管的钢丝捻股放线装置,包括:底座,所述底座的顶部固定连接有基座,所述基座的内部固定安装有驱动电机,所述驱动电机的输出端固定连接有转杆,所述转杆的顶部固定连接有转盘,所述转盘的顶部分别安装有定位框、支撑架和回收箱,所述定位框的内部等间距设有辊轴,所述辊轴的后端皆与定位框的内侧壁转动连接,所述辊轴的外部均套接有放线筒,所述定位框的内部均设有张紧机构,所述支撑架的顶部固定连接有安装板,所述安装板的顶部固定安装有水泵,所述支撑架正面设有分线盘。

6.进一步改进在于:所述底座的顶部四角固定安装有电动气缸,所述电动气缸的伸缩端固定连接有支撑腿,所述支撑腿的底端固定连接有脚垫,所述脚垫的底部固定连接有防滑垫。

7.进一步改进在于:所述辊轴的表面等间距开设有与螺栓相适配的螺纹孔,所述辊轴的外部套设有滑套,所述滑套通过螺栓与辊轴固定连接,所述滑套的上端固定连接有限位板。

8.进一步改进在于:所述张紧机构包括横板、伸缩杆、弹簧、支撑座、转轴和滑轮,所述横板的顶部固定连接有伸缩杆,所述伸缩杆的外部套接有弹簧,所述伸缩杆的顶部固定连接有支撑座,所述支撑座之间转动连接有转轴,所述转轴的外部设有滑轮,所述横板的后端与定位框的内侧壁固定连接。

9.进一步改进在于:所述水泵的一侧通过软管固定连接有回收箱,所述水泵的另一侧管道连接有雾化喷头,所述雾化喷头固定安装在安装板的底部。

10.本实用新型的有益效果为:本实用新型通过在电动气缸、支撑腿、脚垫和防滑垫的作用下,可以使得该装置的车轮脱离地面,继而增加该装置的稳定性,避免装置在使用过程中产生的震动导致装置发生位移,从而影响产品质量,增加了该装置的稳定性与实用性,通过在螺栓、螺纹孔、滑套和限位板的作用下,可根据放线筒的宽度对限位板的位置进行调节,从而便于对其进行固定,防止放线时放线筒发生脱落和偏移从而影响放线质量,同时在螺纹孔和螺栓的作用下可以对滑套的位置进行固定,避免发生松动,进一步的提高了该装置的放线质量,增加该装置的实用性,通过在伸缩杆、弹簧、支撑座、转轴和滑轮的作用下,便于该装置引导钢丝走向,由于弹簧的上下两端分别与伸缩杆的上下两端弹性连接,便于对钢丝进行限位拉伸,确保钢丝的稳定输出,避免钢丝在高速输出过程中,产生的剧烈波动导致脱轨、扭曲等问题,从而提高了钢丝的拧股质量。

附图说明

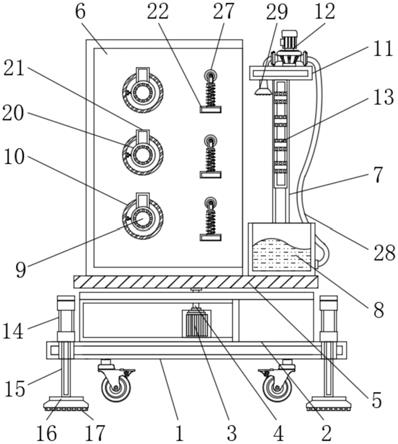

11.图1为本实用新型的主视图;

12.图2为本实用新型张紧机构的零件结构示意图;

13.图3为本实用新型螺栓、螺纹孔、滑套和限位板的零件结构示意图;

14.图4为本实用新型蓄电池和照明灯的零件结构示意图。

15.其中:1、底座;2、基座;3、驱动电机;4、转杆;5、转盘;6、定位框;7、支撑架;8、回收箱;9、辊轴;10、放线筒;11、安装板;12、水泵;13、分线盘;14、电动气缸;15、支撑腿;16、脚垫;17、防滑垫;18、螺栓;19、螺纹孔;20、滑套;21、限位板;22、横板;23、伸缩杆;24、弹簧;25、支撑座;26、转轴;27、滑轮;28、软管;29、雾化喷头;30、蓄电池;31、照明灯。

具体实施方式

16.为了加深对本实用新型的理解,下面将结合实施例对本实用新型做进一步详述,本实施例仅用于解释本实用新型,并不构成对本实用新型保护范围的限定。

17.实施例一

18.根据图1-图3所示,本实施例提供了一种套管的钢丝捻股放线装置,包括:底座1,底座1的顶部固定连接有基座2,基座2的内部固定安装有驱动电机3,驱动电机3的输出端固定连接有转杆4,转杆4的顶部固定连接有转盘5,转盘5的顶部分别安装有定位框6、支撑架7和回收箱8,定位框6的内部等间距设有辊轴9,辊轴9的后端皆与定位框6的内侧壁转动连接,辊轴9的外部均套接有放线筒10,定位框6的内部均设有张紧机构,支撑架7的顶部固定连接有安装板11,安装板11的顶部固定安装有水泵12,支撑架7正面设有分线盘13,通过在驱动电机3、转杆4和转盘5的作用下,可对放线筒10的位置进行转动,从而将钢丝转动方向,便于根据需要放线的位置进行调节,实用性强,增加了该装置的灵活性与便捷性。

19.底座1的顶部四角固定安装有电动气缸14,电动气缸14的伸缩端固定连接有支撑腿15,支撑腿15的底端固定连接有脚垫16,脚垫16的底部固定连接有防滑垫17,通过在电动气缸14、支撑腿15、脚垫16和防滑垫17的作用下,可以使得该装置的车轮脱离地面,继而增加该装置的稳定性,避免装置在使用过程中产生的震动导致装置发生位移,从而影响产品质量,增加了该装置的稳定性与实用性。

20.辊轴9的表面等间距开设有与螺栓18相适配的螺纹孔19,辊轴9的外部套设有滑套

20,滑套20通过螺栓18与辊轴9固定连接,滑套20的上端固定连接有限位板21,通过在螺栓18、螺纹孔19、滑套20和限位板21的作用下,可根据放线筒10的宽度对限位板21的位置进行调节,从而便于对其进行固定,防止放线时放线筒10发生脱落和偏移从而影响放线质量,同时在螺纹孔19和螺栓18的作用下可以对滑套20的位置进行固定,避免发生松动,进一步的提高了该装置的放线质量,增加该装置的实用性。

21.张紧机构包括横板22、伸缩杆23、弹簧24、支撑座25、转轴26和滑轮27,横板22的顶部固定连接有伸缩杆23,伸缩杆23的外部套接有弹簧24,伸缩杆23的顶部固定连接有支撑座25,支撑座25之间转动连接有转轴26,转轴26的外部设有滑轮27,横板22的后端与定位框6的内侧壁固定连接,通过在伸缩杆23、弹簧24、支撑座25、转轴26和滑轮27的作用下,便于该装置引导钢丝走向,由于弹簧24的上下两端分别与伸缩杆23的上下两端弹性连接,便于对钢丝进行限位拉伸,确保钢丝的稳定输出,避免钢丝在高速输出过程中,产生的剧烈波动导致脱轨、扭曲等问题,从而提高了钢丝的拧股质量。

22.水泵12的一侧通过软管28固定连接有回收箱8,水泵12的另一侧管道连接有雾化喷头29,雾化喷头29固定安装在安装板11的底部,通过在软管28、回收箱8、水泵12和雾化喷头29的作用下,用于对钢丝进行均匀润滑,从而降低了钢丝捻股时产生的噪音,同时避免放线装置与钢丝之间产生较大摩擦,使得钢丝磨损严重,进一步提高了该装置的放线质量,增加了该装置的实用性,同时在回收箱8的作用下,可以对滴落的润滑油进行回收再次利用,保证了该装置周围环境清洁的同时并减少资源的浪费。

23.使用时,首先将该移动至指定位置,然后启动电动气缸14,通过在电动气缸14、支撑腿15、脚垫16和防滑垫17的作用下,使得该装置的车轮脱离地面,继而增加该装置的稳定性,避免装置在使用过程中产生的震动导致装置发生位移,从而影响产品质量,然后根据需要放线的位置对其进行调节,启动驱动电机3,通过在驱动电机3、转杆4和转盘5的作用下,对放线筒10的位置进行转动,从而将钢丝转动方向,当位置调节至最佳后关闭驱动电机3,然后将选定数量的放线筒10套装在各个辊轴9上,并通过在螺栓18、螺纹孔19、滑套20和限位板21的作用下,对限位板21的位置进行调节,同时在螺纹孔19和螺栓18的作用下对滑套20的位置进行固定从而对放线筒10的位置进行限位,防止放线时放线筒10发生脱落和偏移从而影响放线质量,其次将钢丝的一端依次穿过滑轮27,通过在伸缩杆23、弹簧24、支撑座25、转轴26和滑轮27的作用下,方便该装置引导钢丝走向,由于弹簧24的上下两端分别与伸缩杆23的上下两端弹性连接,便于对钢丝进行限位拉伸,确保钢丝的稳定输出,避免钢丝在高速输出过程中,产生的剧烈波动导致脱轨、扭曲等问题,然后将各个钢丝分别穿过分线盘13中,随后启动水泵12,通过在软管28、回收箱8、水泵12和雾化喷头29的作用下,将润滑液抽取至雾化喷头29处开始对钢丝进行均匀润滑,从而降低了钢丝捻股时产生的噪音,同时避免放线装置与钢丝之间产生较大摩擦,使得钢丝磨损严重,进一步提高了该装置的放线质量,同时在回收箱8的作用下,可以对滴落的润滑油进行回收再次利用,最后当该装置使用完成后,关闭该装置电源即可,就这样完成了一种套管的钢丝捻股放线装置的使用过程。

24.实施例二

25.根据图4所示,提供了一种套管的钢丝捻股放线装置,还设置有基座2的内部固定安装有蓄电池30,通过在蓄电池30的作用下,可以为该装置的电器提供电源,无需连接外部电源,使用便捷灵活,不受场地限制,增加了该装置的实用性与便捷性;

26.在定位框6的内部顶端固定安装有照明灯31,通过在照明灯31的作用下,方便工作人员对放线筒10进行安装与限位,同时便于工作人员对钢丝进行牵引作业,其次当定位框6内部的零件受损时,可为定位框6的内部提供照明,便于工作人员进行检修,增加了该装置的便捷性与使用性。

27.以上显示和描述了本实用新型的基本原理、主要特征和优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。