1.本发明涉及氧化物复合纳米材料领域,特别是涉及一种核-壳结构的柔性复合纳米纤维膜的制备方法。

背景技术:

2.近年来,一维无机纳米材料由于具有比体材料更加优越的光电、物理、化学性能的特殊结构,在传感器、生物支架材料、光催化剂及载体材料、储氢材料等领域有着极大的基础研究和潜在的应用价值。

3.纳米zro2具有高熔点、高电阻率、高折射率和热膨胀系数性质,是一种可以长期在超高温氧化气氛下使用的优质结构功能材料,在航天军工、节能减排和复合材料等领域作为基础原材料。目前仍存在生产工艺复杂、胶体稳定性差、纤维直径较粗、粉化严重等问题。纳米sio2纤维耐有机溶剂、耐腐蚀、耐高温,且具有更好的柔韧性、透光性,在催化剂负载及荧光薄膜领域具有潜在应用。

4.将材料制备成核-壳结构使材料获得更高的比表面积、强度及柔韧性。目前已探索出多种用于制备核-壳结构纤维的技术,如自组装法、模板合成法、激光消融法和基于静电纺丝技术的tuft法等。但这些方法由于步骤比较繁琐,而同轴静电纺丝技术则可以相对简单地制备出核-壳结构的纳米纤维。

5.sio2的引入不仅增强了zro2的分散性,而且由于sio2和zro2之间形成新的化学键zr-o-si使得zro2的强度及柔韧性能显著提高,有望产生新的性质和应用价值。

技术实现要素:

6.基于此,本发明的目的在于,提供一种核-壳结构的柔性复合纳米纤维膜的制备方法,用于获得比普通二氧化硅纤维膜性能更好,具有良好的柔韧性、耐高温、高强度和刚度、抗腐蚀等优异性能的具有核-壳结构的柔性复合纳米纤维膜。

7.本发明的核-壳结构的柔性复合纳米纤维膜的制备方法,包括:

8.将正硅酸乙酯、纯水、无水乙醇及无水乙酸混合,并搅拌至澄清,制得硅源溶液;

9.将高分子聚合物溶解在溶剂中制得高分子聚合物溶液;

10.制备氧氯化锆的无水乙醇溶液,并加入无水乙酸,常温下搅拌至澄清制得锆源溶液;

11.将制得的硅源溶液、高分子聚合物溶液水浴混合搅拌,将制得的锆源溶液、高分子聚合物溶液水浴混合搅拌,分别静置陈化,制得硅源纺丝液及锆源纺丝液;

12.以硅源纺丝液为内核纺丝液,锆源纺丝液为外壳纺丝液,进行同轴静电纺丝,制得具有核-壳结构的柔性复合纳米纤维膜前驱体;

13.将具有核-壳结构的柔性复合纳米纤维膜前驱体进行烧结,制得核-壳结构的柔性复合纳米纤维膜。

14.上述技术方案在一种实施方式中,将正硅酸乙酯、纯水、无水乙醇及无水乙酸按摩

尔比为1:0.6:0.6:0.01置于锥形瓶中进行密封混合,在水浴45℃下,搅拌4-6h,制得澄清的硅源溶液。

15.上述技术方案在一种实施方式中,将高分子聚合物按物质量浓度为10%-20%溶解在溶剂中,在水浴45℃-80℃下,搅拌2-6h,制得物质量浓度为10%-20%的高分子聚合物溶液。

16.上述技术方案在一种实施方式中,按氧氯化锆物质量浓度为25-30wt%制备氧氯化锆的无水乙醇溶液,并加入与氧氯化锆的无水乙醇溶液质量比为1:0.08-0.2的无水乙酸,常温下搅拌至澄清,制得锆源溶液。

17.上述技术方案在一种实施方式中,将制得的硅源溶液、高分子聚合物溶液按质量比为1:1-1.5在水浴45℃下混合搅拌6-8h,将制得的锆源溶液、高分子聚合物溶液按质量比为1:1-1.5在水浴45℃下混合搅拌6-8h,分别静置陈化,制得硅源纺丝液及锆源纺丝液。

18.上述技术方案在一种实施方式中,以硅源纺丝液为内核纺丝液,锆源纺丝液为外壳纺丝液,置于同轴静电纺丝装置中进行同轴静电纺丝。

19.上述技术方案在一种实施方式中,所述进行同轴静电纺丝,包括:同轴静电纺丝的内核出液速度为0.5-1ml/h,外壳出液速度为0.8-1.5ml/h,直流电压为14-20kv,纺丝距离为15-20cm,静电纺丝时间为10-20h。

20.上述技术方案在一种实施方式中,将具有核-壳结构的柔性复合纳米纤维膜前驱体置于马弗炉中进行烧结,制得核-壳结构的柔性复合纳米纤维膜。

21.上述技术方案在一种实施方式中,所述将具有核-壳结构的柔性复合纳米纤维膜前驱体置于马弗炉中进行烧结,制得核-壳结构的柔性复合纳米纤维膜,包括:以2℃/min的升温速度升至850℃,保温2h,再以5℃/min的升温速度升至1400℃,保温3h,制得具有核-壳结构的柔性复合纳米纤维膜。

22.上述技术方案在一种实施方式中,所述高分子聚合物为聚乙烯醇、聚乙烯吡咯烷酮、聚丙烯腈、聚偏氟乙烯中的一种;

23.所述将高分子聚合物溶解在溶剂中的溶剂为纯水、乙醇、dmf、dmso、dma中的一种或多种。

24.相对于现有技术,本发明的核-壳结构的柔性复合纳米纤维膜的制备方法由正硅酸乙酯的水解杂化在高分子聚合物溶液中作为内核纤维前驱体,氧氯化锆与乙醇的溶液杂化在高分子聚合物溶液中作为外壳纤维前驱体,再通过烧结所制备,与传统的通过静电纺丝制备复合纤维相比,这种具有核-壳结构的复合纤维能够发挥二氧化锆和二氧化硅纤维的协同效益,既发挥了二氧化锆和二氧化硅的增强效应,同时还减少了二氧化硅纤维的末端效应。此外,制备出的核-壳结构的柔性复合纳米纤维膜为二氧化锆/二氧化硅纤维膜,其具有很好的耐高温、耐有机溶剂、耐腐蚀的性能,其在陶瓷改性材料、固体超强酸材料、无机分离膜材料和多相催化材料等领域具有潜在应用。

25.为了更好地理解和实施,下面结合附图详细说明本发明。

附图说明

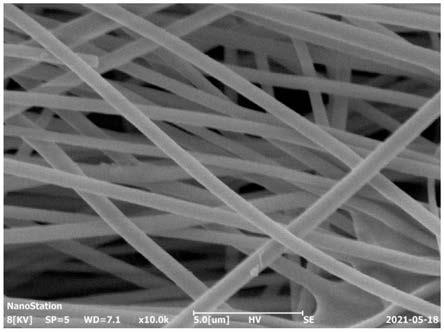

26.图1为本发明实施例1中具有核-壳结构的柔性复合纳米纤维膜的sem图。

27.图2为一种核-壳结构的柔性复合纳米纤维的结构示意图。

28.图3为本发明实施例2中具有核-壳结构的柔性复合纳米纤维膜的sem图。

具体实施方式

29.在本说明书中提到或者可能提到的上、下、左、右、前、后、正面、背面、顶部、底部等方位用语是相对于其构造进行定义的,它们是相对的概念。因此,有可能会根据其所处不同位置、不同使用状态而进行相应地变化。所以,也不应当将这些或者其他的方位用语解释为限制性用语。

30.以下示例性实施例中所描述的实施方式并不代表与本公开相一致的所有实施方式。相反,它们仅是与本公开的一些方面相一致的实施方式的例子。

31.在本公开使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本公开。在本公开中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。还应当理解,本文中使用的术语“和/或”是指并包含一个或多个相关联的列出项目的任何或所有可能组合。

32.本发明的核-壳结构的柔性复合纳米纤维膜的制备方法,包括:

33.步骤101,将正硅酸乙酯、纯水、无水乙醇及无水乙酸混合,并搅拌至澄清,制得硅源溶液。其中,无水乙酸作为水解反应催化剂。

34.具体地,在一种实施方式中,将正硅酸乙酯、纯水、无水乙醇及无水乙酸按摩尔比为1:0.6:0.6:0.01置于锥形瓶中进行密封混合,在水浴45℃下,搅拌4-6h,制得澄清的硅源溶液。

35.其中,正硅酸乙酯的分子量为208.33。

36.步骤102,将高分子聚合物溶解在溶剂中制得高分子聚合物溶液。

37.在一种实施方式中,将高分子聚合物按物质量浓度为10%-20%溶解在溶剂中,在水浴45℃-80℃下,搅拌2-6h,制得物质量浓度为10%-20%的高分子聚合物溶液。

38.所述高分子聚合物可以选用聚乙烯醇、聚乙烯吡咯烷酮、聚丙烯腈、聚偏氟乙烯中的一种。

39.所述将高分子聚合物溶解在溶剂中的溶剂可以为纯水、乙醇、dmf、dmso、dma中的一种或多种。

40.步骤103,制备氧氯化锆的无水乙醇溶液,并加入无水乙酸,常温下搅拌至澄清制得锆源溶液。

41.在一种实施方式中,按氧氯化锆物质量浓度为25-30wt%制备氧氯化锆的无水乙醇溶液,并加入与氧氯化锆的无水乙醇溶液质量比为1:0.08-0.2的无水乙酸,常温下搅拌至澄清,制得锆源溶液。

42.其中,氧氯化锆物质量浓度为25-30wt%是实验得出的较优摩尔比。

43.另外,所述按氧氯化锆物质量浓度为25-30wt%制备氧氯化锆的无水乙醇溶液中,需要直接加乙醇(etoh),乙醇作为溶剂存在于溶液中,不可加去离子水,因为水体系水解氧氯化锆较为不稳定,而且水解条件较为苛刻。

44.由于乙酸的酸性弱于柠檬酸,可使得纺丝液更加稳定,不会因为催化效果较强使得粘度变高。

45.步骤104,将制得的硅源溶液、高分子聚合物溶液水浴混合搅拌,将制得的锆源溶

液、高分子聚合物溶液水浴混合搅拌,分别静置陈化,制得硅源纺丝液及锆源纺丝液。

46.在一种实施方式中,将制得的硅源溶液、高分子聚合物溶液按质量比为1:1-1.5在水浴45℃下混合搅拌6-8h,将制得的锆源溶液、高分子聚合物溶液按质量比为1:1-1.5在水浴45℃下混合搅拌6-8h,分别静置陈化,制得硅源纺丝液及锆源纺丝液。

47.步骤105,以硅源纺丝液为内核纺丝液,锆源纺丝液为外壳纺丝液,进行同轴静电纺丝,制得具有核-壳结构的柔性复合纳米纤维膜前驱体。

48.在一种实施方式中,以硅源纺丝液为内核纺丝液,锆源纺丝液为外壳纺丝液,置于同轴静电纺丝装置中进行同轴静电纺丝。

49.需要说明的是,同轴静电纺丝装置是现有设备,可直接采购使用。

50.在一种实施方式中,所述进行同轴静电纺丝,包括:同轴静电纺丝的内核出液速度为0.5-1ml/h,外壳出液速度为0.8-1.5ml/h,直流电压为14-20kv,纺丝距离为15-20cm,静电纺丝时间为10-20h。

51.步骤106,将具有核-壳结构的柔性复合纳米纤维膜前驱体进行烧结,制得核-壳结构的柔性复合纳米纤维膜。

52.在一种实施方式中,将具有核-壳结构的柔性复合纳米纤维膜前驱体置于马弗炉中进行烧结,制得核-壳结构的柔性复合纳米纤维膜,具体包括:

53.以2℃/min的升温速度升至850℃,保温2h,再以5℃/min的升温速度升至1400℃,保温3h,制得具有核-壳结构的柔性复合纳米纤维膜。

54.为了检验发明的核-壳结构的柔性复合纳米纤维膜的制备方法制得的核-壳结构的柔性复合纳米纤维膜的性能,本发明提供3个实施例。

55.实施例1

56.步骤1101,称取正硅酸乙酯10g,将其置于装有12g纯水及5g乙醇的锥形瓶中,边搅拌边滴加进0.5g的无水乙酸并密封混合,在水浴45℃下,搅拌5h,制得澄清的硅源溶液。

57.步骤1201,称取2.2g聚乙烯醇(pva)124型,将其溶解在19.8g纯水中,在85℃下,搅拌5h,制得聚乙烯醇溶液。

58.步骤1301,称取氧氯化锆6g,将其溶解在14g的无水乙醇中,制得30wt%的氧氯化锆的乙醇溶液,滴加2.4g的无水乙酸,在常温下搅拌4h,制得锆源溶液。

59.步骤1401,将制得的硅源溶液与聚乙烯醇溶液按质量比为1:1在常温下搅拌混合均匀,静置陈化,制得硅源纺丝液作为内核纺丝液;将制得的锆源溶液与聚乙烯醇溶液按质量比为1:1在常温下搅拌混合均匀,静置陈化,制得锆源纺丝液作为外壳纺丝液。

60.步骤1501,通过内核供液泵出液速度为0.5ml/h,外壳供液泵出液速度为1ml/h,直流电压为16kv,纺丝距离为20cm,静电纺丝时间为15h,进行同轴静电纺丝制得核-壳结构的柔性复合纳米纤维膜前驱体。

61.步骤1601,将具有核-壳结构的柔性复合纳米纤维膜前驱体置于马弗炉中进行烧结,以2℃/min的升温速度升至850℃,保温2h,再以5℃/min的升温速度升至1400℃,保温3h,制得核-壳结构的柔性复合纳米纤维膜。

62.所制得的具有核-壳结构的柔性复合纳米纤维膜在电镜观察下为核-壳结构,但是纤维表面有明显的裂纹,纤维整体强度不高。

63.请参阅图1和图2。图1为本发明实施例1中具有核-壳结构的柔性复合纳米纤维膜

的sem图。图2为一种核-壳结构的柔性复合纳米纤维的结构示意图。

64.从图1可以看出,通过以上参数进行静电纺丝,前驱体烧结后制得直径为250nm的柔性二氧化锆/二氧化硅复合纤维膜。

65.实施例2

66.步骤2101,称取正硅酸乙酯10g,将其置于装有6g纯水及6g乙醇的锥形瓶中,边搅拌边滴加进0.1g的无水乙酸密封混合,在水浴45℃下,搅拌4h,制得澄清的硅源溶液。

67.步骤2201,称取2.2g聚乙烯醇(pva)124型,将其溶解在19.8g纯水中,在85℃下,搅拌5h,制得聚乙烯醇溶液。

68.步骤2301,称取氧氯化锆2.5g,将其溶解在7.5g的无水乙醇中,制得25wt%的氧氯化锆的乙醇溶液,滴加0.8g的无水乙酸,在常温下搅拌4h制得锆源溶液。

69.步骤2401,将制得的硅源溶液与聚乙烯醇溶液按质量比为1:0.8在常温下搅拌混合均匀,静置陈化,制得硅源纺丝液作为内核纺丝液;将锆源溶液与聚乙烯醇溶液按质量比为1:0.85在常温下搅拌混合均匀,静置陈化8h,制得锆源纺丝液作为外壳纺丝液。

70.步骤2501,通过内核供液泵出液速度为0.6ml/h,外壳供液泵出液速度为1.2ml/h,直流电压为16kv,纺丝距离为15cm,静电纺丝时间为20h,进行静电纺丝制得核-壳结构的柔性复合纳米纤维膜前驱体。

71.步骤2601,将核-壳结构的柔性复合纳米纤维膜前驱体置于马弗炉中,以2℃/min升至850℃,保温2h,再以5℃/min升至1400℃,保温3h,制得核-壳结构的柔性复合纳米纤维膜。

72.请参阅图3,图3为本发明实施例2中具有核-壳结构的柔性复合纳米纤维膜的sem图。

73.从图3可以看出,通过以上参数进行静电纺丝,前驱体烧结后制得直径为300nm的纤维表面光洁无裂纹,且具备优良的柔韧性及强度的核-壳结构的柔性二氧化锆/二氧化硅复合纳米纤维膜。

74.实施例3

75.步骤3101,称取正硅酸乙酯10g,将其置于装有10g纯水及6g乙醇的锥形瓶中,边搅拌边滴加进0.5g的无水乙酸密封混合,在水浴45℃下,搅拌5h,制得澄清的硅源溶液。

76.步骤3201,称取2.2g聚乙烯醇(pva)124型,将其溶解在19.8g纯水中,在85℃下,搅拌5h,制得聚乙烯醇溶液。

77.步骤3301,称取氧氯化锆6g,将其溶解在14g的无水乙醇中,制得30wt%的氧氯化锆的乙醇溶液,滴加1.6g的无水乙酸,在常温下搅拌4h,制得锆源溶液。

78.步骤3401,将制得的硅源溶液与聚乙烯醇溶液按质量比为1:1在常温下搅拌混合均匀,静置陈化,制得硅源纺丝液作为内核纺丝液;将制得的锆源溶液与聚乙烯醇溶液按质量比为1:1在常温下搅拌混合均匀,静置陈化,制得锆源纺丝液作为外壳纺丝液。

79.步骤3501,通过内核供液泵出液速度为0.7ml/h,外壳供液泵出液速度为1.5ml/h,直流电压为16kv,纺丝距离为20cm,静电纺丝时间为15h,进行同轴静电纺丝制得核-壳结构的柔性复合纳米纤维膜前驱体。

80.步骤3601,将核-壳结构的柔性纤维膜前驱体置于马弗炉中,以2℃/min升至850℃,保温2h,再以5℃/min升至1400℃,保温3h,制得核-壳结构的柔性复合纳米纤维膜。

81.通过比较上述实施例1-3可以看出,通过正硅酸乙酯的水解作为硅源溶液,及氧氯化锆的乙醇溶液作为锆源,与聚乙烯醇溶液按比例混合,进行静电纺丝,制备核-壳结构的柔性复合纳米纤维膜前驱体是实验方法简便、实验成本较低的一种可行性方案。

82.通过观察所制备的柔性二氧化锆/二氧化硅纤维膜,纤维膜具有良好的柔韧性,且实施例1中所制备的纤维直径更是为250nm,具有很好的耐高温、耐有机溶剂、耐腐蚀的性能。

83.本发明的核-壳结构的柔性复合纳米纤维膜的制备方法制备的柔性复合纳米纤维膜耐高温、耐腐蚀,且具有较好的柔韧性,在医学材料、燃料电池、汽车尾气处理助催化剂等领域具有潜在应用。

84.相对于现有技术,本发明的核-壳结构的柔性复合纳米纤维膜的制备方法由正硅酸乙酯的水解杂化在高分子聚合物溶液中作为内核纤维前驱体,氧氯化锆与乙醇的溶液杂化在高分子聚合物溶液中作为外壳纤维前驱体,再通过烧结所制备,与传统的通过静电纺丝制备复合纤维相比,这种具有核-壳结构的复合纤维能够发挥二氧化锆和二氧化硅纤维的协同效益,既发挥了二氧化锆和二氧化硅的增强效应,同时还减少了二氧化硅纤维的末端效应。此外,制备出的核-壳结构的柔性复合纳米纤维膜为二氧化锆/二氧化硅纤维膜,其具有很好的耐高温、耐有机溶剂、耐腐蚀的性能,其在陶瓷改性材料、固体超强酸材料、无机分离膜材料和多相催化材料等领域具有潜在应用。

85.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。