1.本发明涉及一种羊羔绒针织面料领域,尤其涉及一种抗静电超柔保暖仿羊羔绒针织面料及其制备方法。

背景技术:

2.目前市场上的羊羔绒面料基本为腈纶、涤纶成分且使用高速经编机生产,毛条喂入编织,生产局限性较大,且色牢度及毛羽脱落较差。仿羊羔绒与真羊羔绒相比,在保暖性、耐磨性、克重以及成本等方面有着独特的优势。然而,仿羊羔绒外观、质量方面的优劣,很大程度上取决于对原料的选择。原料的性能、卷曲度、长度等方面是影响面料性能的重要因素。因此,如何提供一种保暖效果好且舒适性好的面料成了目前亟待解决的问题。

技术实现要素:

3.本发明的目的是针对现有技术中的不足,提供一种抗静电超柔保暖仿羊羔绒针织面料及其制备方法。

4.为实现上述目的,本发明采取的技术方案是:

5.本发明的第一方面是提供一种抗静电超柔保暖仿羊羔绒针织面料,包括保暖基层和基本绒层;所述基本绒层依次分为基布层、抗静电层以及卷毛绒层;所述保暖基层和所述卷毛绒层由改性涤纶丝进行编织而成;所述改性涤纶丝是cdp纤维;所述基布层由复合包芯丝进行编织;所述抗静电层由亲水性聚合物整理剂处理过的涤纶纤维进行编织而成。

6.进一步地,所述面料采用纬编毛巾组织结构。

7.进一步地,所述卷毛绒层由若干个颗粒饱满的卷毛颗粒6组成。

8.进一步地,所述保暖基层、基布层、抗静电层和卷毛绒层的厚度比为5:3:1:2。

9.进一步地,所述保暖基层、基布层、抗静电层和卷毛绒层进行紧密贴合。

10.进一步地,所述复合包芯丝由多股尼龙丝包覆或卷绕在氨纶丝上形成的氨纶包芯丝。

11.进一步地,所述改性涤纶丝的染色工艺为:

12.(1)初染阶段:将改性涤纶丝置于盛有染液的密闭容器中,慢慢使染液升温达到90℃。在这一阶段,染料上染速率较小,约有20%的染料上染纤维;

13.(2)吸收阶段:在90-120℃的温度范围内,染料上染速率随温度的提高而迅速提高。在这一阶段,约有80%的染料上染到纤维上,这一阶段对匀染影响较大,使染液升温控制的最重要阶段,应缓慢升温,每分钟1-2℃;

14.(3)终染阶段:染色渐趋平衡,继续加热至最高温度150-180℃,最后保温透染。

15.进一步地,所述抗静电超柔保暖仿羊羔绒针织面料的拉毛工艺为:

16.步骤一,将面料坯布送入高温高压定型机内进行首次预定型,高温高压定型机参数设定为门幅120-150cm,克重260-280g/

㎡

,温度:160-175℃;

17.步骤二,预定型完成后,将坯布送入冷堆机内进行除油加工及化学发泡处理,冷堆

机器首先将坯布入水充分浸泡,水中添加有若干化学助剂,包括起毛剂、除油剂、抗静电助剂、硅油、柔软剂,浸泡完全后将坯布在带水条件下,密封并保持12-24小时不停旋转,由于时间的累计,最终将坯布纤维发泡,蓬松,旋转结束后,进行清水洗涤烘干定型,获得半成品布;

18.步骤三,将半成品布送入拉毛机进行拉毛,正面拉毛次数为7-8遍,拉毛机参数设定为张力:12-13n,速度:0.1-0.15m/s;

19.步骤四,拉毛结束后将步骤三所得的半成品布送入剪毛机进行剪毛处理;

20.步骤五,剪毛完第三次送入高温高压定型机内进行成品定型。

21.本发明采用以上技术方案,与现有技术相比,具有如下技术效果:

22.本发明的仿羊羔绒针织面料通过改性涤纶丝、复合包芯丝配合纬编毛巾结构经过特殊的拉毛工艺获得超柔保暖仿羊羔绒针织面料。改性涤纶丝在经过染色后会出现两种颜色风格,抗静电层致使面料的表面呈抗静电效果,解决了抗静电超柔保暖仿羊羔绒的风格问题,其表面纹理清晰,卷毛颗粒蓬松柔软,具有较好的的舒适性,同时仿羊羔绒具有的质轻、保暖,两者紧贴复合,迎合市场需求。另外面料加入的复合包芯丝,使得布面具有良好的弹性。

附图说明

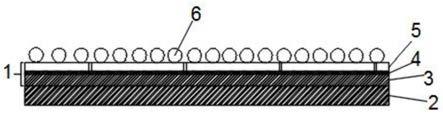

23.图1是本发明面料的结构示意图;

24.其中的附图标记为:

25.基本绒层1;保暖基层2;基布层3;抗静电层4;卷毛绒层5;卷毛颗粒6。

具体实施方式

26.下面结合附图对本发明的技术方案做进一步的详细说明,以使更好的理解本发明。

27.参考图1,本实施例提供了一种抗静电超柔保暖仿羊羔绒针织面料,包括保暖基层2和基本绒层1;所述基本绒层1依次分为基布层3、抗静电层4以及卷毛绒层5,所述保暖基层2和所述卷毛绒层5由改性涤纶丝进行编织而成;所述改性涤纶丝是cdp纤维;所述基布层3由复合包芯丝进行编织;所述抗静电层4由亲水性聚合物整理剂处理过的涤纶纤维进行编织而成。

28.上述抗静电超柔保暖仿羊羔绒针织面料采用纬编毛巾组织结构。

29.上述卷毛绒层5由若干个颗粒饱满的卷毛颗粒6组成。

30.上述暖绒层2、基布层3、抗静电层4和卷毛绒层5进行紧密贴合。

31.作为一个优选例,保暖基层2、基布层3、抗静电层4和卷毛绒层5的厚度比为5:3:1:2。

32.作为一个优选例,合包芯丝由多股尼龙丝包覆或卷绕在氨纶丝上形成的氨纶包芯丝。

33.本发明抗静电超柔保暖仿羊羔绒针织面料所采用的改性涤纶丝是cdp纤维,其染色工艺为:

34.(1)初染阶段:将涤纶丝置于盛有染液的密闭容器中,慢慢使染液升温达到90℃;

在这一阶段,染料上染速率较小,约有20%的染料上染纤维;

35.(2)吸收阶段:在90-120℃的温度范围内,染料上染速率随温度的提高而迅速提高;在这一阶段,约有80%的染料上染到纤维上,这一阶段对匀染影响较大,使染液升温控制的最重要阶段,应缓慢升温,每分钟1-2℃;

36.(3)终染阶段:染色渐趋平衡,继续加热至最高温度150-180℃,最后保温透染。

37.本发明抗静电超柔保暖仿羊羔绒针织面料的拉毛工艺为:

38.步骤一,将面料坯布送入高温高压定型机内进行首次预定型,高温高压定型机参数设定为门幅120-150cm,克重260-280g/

㎡

,温度:160-175℃;

39.步骤二,预定型完成后,将坯布送入冷堆机内进行除油加工及化学发泡处理,冷堆机器首先将坯布入水充分浸泡,水中添加有若干化学助剂,包括起毛剂、除油剂、抗静电助剂、硅油、柔软剂,浸泡完全后将坯布在带水条件下,密封并保持12-24小时不停旋转,由于时间的累计,最终将坯布纤维发泡,蓬松,旋转结束后,进行清水洗涤烘干定型,获得半成品布;

40.步骤三,将半成品布送入拉毛机进行拉毛,正面拉毛次数为7-8遍,拉毛机参数设定为张力:12-13n,速度:0.1-0.15m/s;

41.步骤四,拉毛结束后将半成品布送入剪毛机进行剪毛处理;

42.步骤五,剪毛完第三次送入高温高压定型机内进行成品定型。

43.本发明的仿羊羔绒针织面料通过改性涤纶丝、复合包芯丝配合纬编毛巾结构经过特殊的拉毛工艺获得超柔保暖仿羊羔绒针织面料。改性涤纶丝在经过染色后会出现两种颜色风格,抗静电层致使面料的表面呈抗静电效果,解决了抗静电超柔保暖仿羊羔绒的风格问题,其表面纹理清晰,卷毛颗粒蓬松柔软,具有较好的的舒适性,同时仿羊羔绒具有的质轻、保暖,两者紧贴复合,迎合市场需求。另外面料加入的复合包芯丝,使得布面具有良好的弹性。

44.以上对本发明的具体实施例进行了详细描述,但其只作为范例,本发明并不限制于以上描述的具体实施例。对于本领域技术人员而言,任何对该实用进行的等同修改和替代也都在本发明的范畴之中。因此,在不脱离本发明的精神和范围下所作的均等变换和修改,都应涵盖在本发明的范围内。