1.本技术涉及无纺布制品领域,尤其是涉及一种高弹性一次性无纺布内裤及其制备方法。

背景技术:

2.无纺布是指以化学纤维为基本原料,经化学或热熔粘合而成的类似布的产品。无纺布直接利用高聚物母粒、短纤维或长丝将纤维通过气流或机械成网,然后经过水刺、熔喷、纺粘等,最后经过后期整理形成的无编织的布料,该布料可以应用于日常生活中的口罩、内裤等方面。

3.内裤包括前片、后片和底档,无纺布用于制备一次性内裤时,前片、后片和底档之间采用缝合或粘合的方式连接,然后在一次性内裤的开口周边均缝合皮筋,通过皮筋的收缩对一次性内裤的腰部开口范围和腿部开口范围进行调节。

4.针对上述中的相关技术,无纺布材料不具有纵横向弹力,因而一次性无纺布内裤穿着起来会呈现一种膨化的状态,不够贴合人体曲线,穿着效果不佳。

技术实现要素:

5.为了使无纺布内裤穿着起来贴合人体曲线,本技术提供一种高弹性一次性无纺布内裤及其制备方法。

6.本技术提供的一种高弹性一次性无纺布内裤,采用如下的技术方案:第一方面,本技术公开了一种高弹性一次性无纺布内裤,包括由熔喷无纺布制备的内裤本体,所述熔喷无纺布由以下重量份的原料制得:改性聚对苯二甲酸乙二醇酯40-65份;聚丙烯15-25份;聚醚型聚氨酯10-28份;碳酸钙粉末2-8份;相容剂2-5份。

7.通过采用上述技术方案,在相容剂和碳酸钙粉末的作用下,改性聚对苯二甲酸乙二醇酯、聚丙烯和聚醚型聚氨酯共混得到共混物,采用该共混物经熔喷工艺制备得到的熔喷无纺布不仅具有弹性高、拉伸性能好,且吸湿效果好。

8.聚醚型聚氨酯以聚四氢呋喃为软段,软段约占聚氨酯的40%,具有良好的弹性和伸长率;聚醚型聚氨酯与水接触后形成氢键,从而获得良好的吸湿性能,当其应用于制备一次性内裤时,能够快速吸收人体分泌的汗液、分泌液等液体。

9.优选的,所述改性聚对苯二甲酸乙二醇酯的制备步骤为:首先将聚对苯二甲酸乙二醇酯加入至反应器中,然后加热至反应温度,加入引发剂、丁二酸二乙酯和水进行混合,反应结束后用水进行洗涤,然后置于烘箱中烘干。

10.通过采用上述技术方案,聚对苯二甲酸乙二醇酯经过引发剂、丁二酸二乙酯改性

后,引入极性基团(-cooh),不仅使改性聚对苯二甲酸乙二醇酯更易与相容剂、碳酸钙粉末等交联接触,从而更易与聚丙烯、聚醚型聚氨酯共混反应,而且提高进一步提高了无纺布的吸湿性能。

11.优选的,所述聚对苯二甲酸乙二醇酯、引发剂和丁二酸二乙酯的质量比为100:(0.2-5):(5-15)。

12.在上述配比条件下,引发剂促使聚对苯二甲酸乙二醇酯的的大分子链上产生活性中心,通过链转移反应使丁二酸二乙酯接枝和聚对苯二甲酸乙二醇酯进行接枝共聚,从而改善聚对苯二甲酸乙二醇酯的疏水性能。接枝后的聚对苯二甲酸乙二醇酯,不仅引入了电负性大的氧原子与水分子形成氢键,而且破坏了原有结构的规整性,有利于水分子的结合,从而提高无纺布的吸湿性能。

13.优选的,所述引发剂为偶氮二异丁氰,或偶氮二异丁氰和己二烯二酸的混合物。

14.优选的,所述引发剂采用偶氮二异丁氰和己二烯二酸的混合物,所述引发剂中,偶氮二异丁氰和己二烯二酸的重量份数比为1:(1-2)。

15.通过采用上述技术方案,偶氮二异丁氰会分解产生异丁氰自由基,这些自由基夺取聚对苯二甲酸乙二醇酯骨架上的氢原子,构成活性点,有利于活性基团的引入。当引发己二烯二酸和偶氮二异丁氰时,不仅很好的控制了偶氮二异丁氰的浓度,从而控制异丁氰自由基的数量,既能够促进接枝,而且通过己二烯二酸的添加,极性基团含量提高,有利于水分子的结合,进一步提高无纺布的吸湿性能。

16.优选的,所述相容剂为sebs-g-mah,或sebs-g-mah和偶联剂的混合物。

17.通过采用上述技术方案,sebs-g-mah是以聚苯乙烯为末端段,以聚丁二烯加氢得到的乙烯-丁烯共聚物为中间弹性嵌段的热塑性嵌段共聚物,当sebs-g-mah分布在聚丙烯、改性聚对苯二甲酸乙二醇酯和聚醚型聚氨酯共混物中,形成“海-岛结构”,分散性能好,且对于聚丙烯、改性聚对苯二甲酸乙二醇酯和聚醚型聚氨酯之间的连接效果好,得到的共混物结构强度更高,交联性能更好。而且当共混物受到外力作用时,聚醚型聚氨酯弹性体和苯乙烯弹性体作为应力集中物,吸收大部分的能量,从而使该共混物具有很好的韧性。

18.当相容剂采用sebs-g-mah和偶联剂的混合物时,偶联剂中含有亲油和亲水基团,偶联剂与sebs-g-mah协同作用,不仅能够使聚丙烯、改性聚对苯二甲酸乙二醇酯和聚醚型聚氨酯之间的交联效果进一步提升,而且使聚醚型聚氨酯弹性体和苯乙烯弹性体能够更均匀、更稳定分布在共混物中,当该共混物受到外力作用时,应力集中点更多、更分散,能够更好地吸收能量,从而提升该共混物的韧性和弹性;同时,偶联剂中的极性基团能够赋予无纺布更高的极性,从而提升该无纺布的吸湿性能。

19.优选的,所述sebs-g-mah和偶联剂的质量份数比为(5-7):(1-2)。

20.通过采用上述技术方案,采用上述配比制得的相容剂,sebs-g-mah和偶联剂之间的相容性好,且在高聚物中的分散性能好。当sebs-g-mah和偶联剂之间的质量份数比在5:(1-2)时,该相容剂在高聚物中的分散性能更佳。

21.优选的,所述熔喷无纺布的制备步骤为:1)首先将聚丙烯和相容剂进行高温共混,然后加入改性聚对苯二甲酸乙二醇酯、聚醚型聚氨酯和碳酸钙粉末进行熔融共混和熔融挤出得到聚酯母粒,然后经熔喷成型得到聚酯纤维;

2)将聚酯纤维在接收装置上沉积、粘结、冷却制得半成品;3)将半成品经热轧定型处理得到熔喷无纺布。

22.通过采用上述技术方案,聚丙烯和相容剂共混之后,聚丙烯优选的,所述聚酯母粒先进行干燥再熔喷处理,干燥温度为105-115℃,干燥时间为25-40min。

23.通过采用上述技术方案,聚丙烯和相容剂进行第一步共混交联,然后通过引入改性聚对苯二甲酸乙二醇酯、聚醚型聚氨酯和碳酸钙粉末进行共混,得到的聚酯纤维中各原料之间分子链中含有大量极性基团,易于和水分子反应,从而提高其吸湿性能。

24.第二方面,本技术还提供一种高弹性一次性无纺布的内裤的制备方法,采用由上述熔喷无纺布经裁切和胶合制成。

25.通过采用上述技术方案,一次性内裤采用胶合的方式进行生产制备,加工依赖性小,且加工步骤少,加工时间短,加工效率高。。

26.综上所述,本技术包括以下至少一种有益技术效果:1.采用改性聚对苯二甲酸乙二醇酯、聚丙烯和聚醚型聚氨酯共混制成的熔喷无纺布,具有断裂伸长率高、弹性高和吸湿性能好的特点;2.采用含有极性基团的物质对聚对苯二甲酸乙二醇酯进行改性,使聚对苯二甲酸乙二醇酯不仅易于与碳酸钙粉末和相容剂反应,从而更易于与聚丙烯和聚醚型聚氨酯反应,进一步提升无纺布的吸湿性能。

附图说明

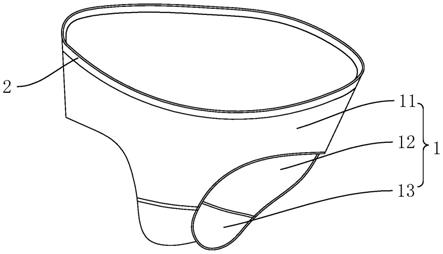

27.图1是本技术的结构示意图。

28.附图标记说明:1、内裤本体;11、前片;12、后片;13、底档;2、松紧带。

具体实施方式

29.以下结合附图和实施例对本技术作进一步详细说明。

30.本技术实施例部分原料来源见下表,其余原料均通过市售获得。

31.表1原料表

实施例1一种高弹性熔喷无纺布的制备方法,包括以下步骤:1、改性聚对苯二甲酸乙二醇酯的制备:首先将10kg聚对苯二甲酸乙二醇酯加入反应器中,加热至70℃,并添加0.02kg偶氮二异丁氰,加入0.2mol/l的丙酮水溶液浸泡1h,然后向溶液中添加0.5kg丁二酸二乙酯反应1h后用水洗涤,然后将聚对苯二甲酸乙二醇酯取出并置于100℃烘箱中干燥20min,得到改性聚对苯二甲酸乙二醇酯。

32.2、熔喷无纺布的制备:(1)首先将1.5kg聚丙烯和0.2kgsebs-g-mah在125℃条件下共混,转速为120rpm,反应10min后送入挤出机,并加入4kg改性聚对苯二甲酸乙二醇酯、1kg聚醚型聚氨酯和0.2kg碳酸钙粉末进行熔融共混并挤出造粒得到聚酯母粒,温度为220℃,螺杆转速为120rpm;(2)将制得的聚酯母粒通过螺杆挤出机熔喷纺丝,通过周围的冷空气介质冷却固化成纤维长丝,并在接收装置上沉积,通过自身的粘合作用形成多层复合纤维网;(4)对多层复合纤维网进行热轧加固处理,得到熔喷无纺布,热轧处理的温度为170℃,压力为5mpa,热轧时间为15s。

33.实施例2一种高弹性熔喷无纺布的制备方法,包括以下步骤:1、改性聚对苯二甲酸乙二醇酯的制备:首先将10kg聚对苯二甲酸乙二醇酯加入反应器中,加热至75℃,并添加0.25kg偶氮二异丁氰,加入0.2mol/l的丙酮水溶液浸泡1h,然后向溶液中添加1kg丁二酸二乙酯反应1h后用水洗涤,然后将聚对苯二甲酸乙二醇酯取出并置于90℃烘箱中干燥30min,得到改性聚对苯二甲酸乙二醇酯。

34.2、熔喷无纺布的制备:(1)首先将2kg聚丙烯和0.3kgsebs-g-mah在120℃条件下共混,转速为125rpm,反应12min后送入挤出机,并加入5.5kg改性聚对苯二甲酸乙二醇酯、2kg聚醚型聚氨酯和0.5kg碳酸钙粉末进行熔融共混并挤出造粒得到聚酯母粒,温度为225℃,螺杆转速为

120rpm;(2)将制得的聚酯母粒通过螺杆挤出机熔喷纺丝,通过周围的冷空气介质冷却固化成纤维长丝,并在接收装置上沉积,通过自身的粘合作用形成多层复合纤维网;(3)对多层复合纤维网进行热轧加固处理,得到熔喷无纺布,热轧处理的温度为165℃,压力为5mpa,热轧时间为15s。

35.实施例3一种高弹性熔喷无纺布的制备方法,包括以下步骤:1、改性聚对苯二甲酸乙二醇酯的制备:首先将10kg聚对苯二甲酸乙二醇酯加入反应器中,加热至80℃,并添加0.5kg偶氮二异丁氰,加入0.2mol/l的丙酮水溶液浸泡1h,然后向溶液中添加1.5kg丁二酸二乙酯反应1h后用水洗涤,然后将聚对苯二甲酸乙二醇酯取出并置于95℃烘箱中干燥25min,得到改性聚对苯二甲酸乙二醇酯。

36.2、熔喷无纺布的制备:(1)首先将2.5kg聚丙烯和0.5kgsebs-g-mah在125℃条件下共混,转速为120rpm,反应10min后送入挤出机,并加入6.5kg改性聚对苯二甲酸乙二醇酯、2.8kg聚醚型聚氨酯和0.8kg碳酸钙粉末进行熔融共混并挤出造粒得到聚酯母粒,温度为210℃,螺杆转速为120rpm;(2)将制得的聚酯母粒通过螺杆挤出机熔喷纺丝,通过周围的冷空气介质冷却固化成纤维长丝,并在接收装置上沉积,通过自身的粘合作用形成多层复合纤维网;(3)对多层复合纤维网进行热轧加固处理,得到熔喷无纺布,热轧处理的温度为180℃,压力为5mpa,热轧时间为15s。

37.实施例4与实施例2的不同之处在于,步骤1中添加的引发剂为偶氮异丁氰和己二烯二酸的混合物,其中偶氮异丁氰和己二烯二酸的质量份数比为1:1。

38.实施例5与实施例2的不同之处在于,步骤1中添加的引发剂为偶氮异丁氰和己二烯二酸的混合物,其中偶氮异丁氰和己二烯二酸的质量份数比为1:2。

39.实施例6与实施例2的不同之处在于,步骤2中添加的相容剂为sebs-g-mah和偶联剂(yy-5021高活性粉体偶联分散剂),且sebs-g-mah和偶联剂的质量份数比为5:2。

40.实施例7与实施例2的不同之处在于,步骤2中添加的相容剂为sebs-g-mah和偶联剂(yy-5021高活性粉体偶联分散剂),且sebs-g-mah和偶联剂的质量份数比为7:1;同时步骤(1)得到的聚酯母粒先进行干燥处理再进行熔喷纺丝,具体为:将制得的聚酯母粒置于真空干燥箱中,在105℃条件下干燥40min。

41.实施例8与实施例4的不同之处在于,步骤2中添加的相容剂为sebs-g-mah和偶联剂(yy-5021高活性粉体偶联分散剂),且sebs-g-mah和偶联剂的质量份数比为5:1;同时步骤(1)得到的聚酯母粒先进行干燥处理再进行熔喷纺丝,具体为:将制得的聚酯母粒置于真空干燥

箱中,在115℃条件下干燥25min。

42.对比例1与实施例1的不同之处在于,添加的聚对苯二甲酸乙二醇酯不进行改性。

43.对比例2与实施例3的不同之处在于,聚氨酯采用聚酯型聚氨酯。

44.应用例参照图1,由本技术各实施例或对比例制备的无纺布布料通过裁切和聚氨酯胶粘剂热压胶合制备一次性无纺布内裤。该一次性无纺布内裤包括内裤本体1和松紧带2。其中,内裤本体1包括前片11、后片12和裆部13,前片11和后片12的底部通过裆部13连接,前片11和后片12的上部侧边边缘连接,前片11、后片12和裆部13构成该内裤本体1的主体部分。

45.前片11和后片12的上部侧边边缘通过胶合或缝合的方式连接,从而形成一个环状的腰围部,在腰围部的部分通过胶合或缝合的方式连接松紧带2,使腰围部具有弹性;前片11和后片12的底部边缘通过胶合或缝合的方式分别与裆部13的两端连接,然后裆部13、前片11和后片12分别形成位于内裤本体1两侧的腿围部,在腿围部也通过胶合或缝合的方式连接松紧带2,使腿围部具有弹性。

46.性能检测试验1)力学性能测试无纺布布料按gb/t1040.3―2006标准采用xww-10a型万能拉力试验机,以3mm/min速度对试样施加拉伸载荷,直到试样断裂,每种测试10个平行样,去掉一个最高值和一个最低值后取平均值填入下表。

47.2)吸湿性测试透湿性采用gb/t21655.1-2008检测其吸湿性能,每种测试10个平行样,去掉一个最高值和一个最低值后取平均值填入下表。

48.表2测试结果

由上述实施例及性能测试数据可知,采用本技术实施例制备得到的熔喷无纺布布料的拉伸断裂强度均在1.0cn/dtex以上,断裂伸长率也均在280%以上,弹性回复率均在95%以上;而对比例制得的熔喷无纺布布料的的拉伸断裂强度在1.0cn/dtex以下,断裂伸长率均在250%以下,弹性回复率均在80%及以下,通过布料的拉伸性能和弹性回复率可以判断本技术实施例制备得到的熔喷无纺布具有更好的断裂强度和回弹性,当该无纺布应用在一次性内裤领域时,可以适应不同体重的人群,适用范围广,同时由于弹性回复率高,使用者在穿着过程中该内裤能够紧贴皮肤,贴合人体曲线,穿着舒适度提高。

49.根据实施例1和对比例1的测试数据可知,采用丁二酸二乙酯接枝改性聚对苯二甲酸乙二醇酯制备的熔喷无纺布的拉伸断裂强度为1.1cn/dtex,断裂伸长率达到283.1%,弹性回复率达到95%,吸湿性达到221.4%;而未改性的局对苯二甲酸乙二醇酯制备的熔喷无纺布的拉伸断裂强度为1.0cn/dtex,断裂伸长率达到195.2%,弹性回复率达到80%,吸湿性达到116.5%。可见采用丁二酸二乙酯对局二苯二甲酸乙二醇酯进行改性,引入极性基团,从而提升了该无纺布在使用过程中对水分子的吸收效果,即吸湿性能大大改善,有利于该无纺布在一次性内裤中的应用,该一次性内裤对于汗液、分泌液的吸收效果好,提高穿着舒适度。

50.根据实施例3和对比例2的测试数据可知,采用聚醚型聚氨酯弹性体和聚酯型聚氨酯弹性体对于无纺布的弹性回复率影响大。采用聚醚型聚氨酯弹性体时,制备的无纺布的弹性回复率达到95.5%,而采用聚酯型聚氨酯弹性体时,制备的无纺布的弹性回复率达到55%。可见采用聚醚型聚氨酯弹性体制备的无纺布获得更好的弹性,采用该无纺布制备的一次性内裤在使用的时候更贴近人体曲线,能够依据不同身形的人群进行形变,穿着舒适性高。聚酯型和聚醚型聚氨酯弹性体的主要区别在于软段和硬段的相对含量不同,即采用软段为聚醚的聚氨酯弹性体使得无纺布的弹性回复率提升。

51.根据实施例2、实施例4-5的测试数据可知,当对改性聚对苯二甲酸乙二醇酯的引发剂进行调整时,随着极性基团(-cooh)含量的提升,在改性处理过程中更多的聚对苯二甲酸乙二醇酯中的-h被-cooh接枝,从而使该无纺布中极性基团含量和分布提高,进而提高该无纺布的吸湿性能。

52.根据实施例2、实施例6-8的测试数据可知,当相容剂的成分由sebs-g-mah调整为sebs-g-mah和yy-5021高活性粉体偶联分散剂后,聚丙烯、改性聚对苯二甲酸乙二醇酯和碳酸钙之间的相容性提高,共混效果好,从而提升了该聚酯母粒中各原料之间的交联效果,进而提高该无纺布的拉伸强度和弹性回复率。

53.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。