1.本发明及一种开关,尤其涉及一种缝纫机的感应倒缝开关。

背景技术:

2.缝纫机的感应倒缝开关是设置在缝纫机上,通过倒缝开关控制缝纫机实现剪线、复位、下针以及灯光照明等功能。目前,现有的倒缝开关主要包括壳体、壳体内侧设有与控制按钮相配合的控制线路板,发光组件是设置在壳体下端部内部,由于发光组件需要通过导电组件与控制线路板、控制按钮电连接来控制照明的启闭,因此,发光组件是与缝纫机内侧相通的,在使用时,机体内的润滑油容易沿着倒缝开关的壳体内侧流入到发光组件处,由于润滑油无法排出,久而久之,累积起来,污染了发光组件,使得发光体表明产生污垢,影响照明亮度,给使用带来不利,且发光组件也容易被损坏,存在使用寿命短,成本增加以及无法更换等缺点。

技术实现要素:

3.为了克服背景技术的缺点与不足之处,本发明提供一种缝纫机的感应倒缝开关,解决现有倒缝开关存在发光组件容易被污染损坏,散热性差,从而导致使用寿命短,成本增加的技术问题。

4.本发明的技术方案是:一种缝纫机的感应倒缝开关,包括壳体,包括壳体,所述壳体上设有发光组件和控制按钮组件,所述壳体内表面设有与所述控制按钮组件相连接的控制线路板,所述控制按钮组件包括灯光按钮,所述壳体的下端设有安装发光组件的凹槽,所述发光组件包括发光体线路板、发光体,所述壳体内侧表面且位于控制线路板的下端设有与所述凹槽相通的通线孔,所述凹槽内设置有挡油板形成第一凹槽和第二凹槽,所述第一凹槽用于放置发光体,所述第二凹槽位于通线孔端处,所述凹槽的外侧设置有与壳体拆卸连接的盖板,所述盖板上设有若干排油散热孔,所述排油散热孔位于第二凹槽的对应处并与所述通线孔相连通,所述盖板上还设有透光板,所述透光板与发光体相对应。

5.进一步,所述排油散热孔沿着盖板的水平和竖直方向均匀延伸呈矩形分布。

6.进一步,所述排油散热孔的形状为圆形、椭圆形或多边形。

7.进一步,所述凹槽的底部两侧壁上设有卡槽,所述挡油板的两端卡入所述卡槽内。

8.进一步,所述通线孔与第二凹槽之间设置有挡板,所述挡板的高度高于所述通线孔的端口面。

9.进一步,所述盖板与所述壳体卡接或粘接。

10.进一步,所述盖板上设有有槽口,所述发光体的外围罩设有透光护盖,所述透光板置于所述槽口内并与所述透光护盖相对应。

11.进一步,所述灯光按钮通过信号传输模块控制灯管组件,所述信号传输模块包括信号输入模块、信号传输模块以及信号输出模块,所述信号输入模块与灯光按钮相连,所述信号传输模块与信号输入模块相连,所述发光组件通过信号输出模块与信号传输模块相

连。

12.所述控制按钮组件还包括下针按钮、复位按钮以及剪线按钮,所述下针按钮、复位按钮以及剪线按钮与控制线路板相连。

13.本发明具有以下有益效果:通过上述方案,通过上述方案可以有效防止润滑油进入到发光组件内,使得润滑油与发光体完全隔离,且具有散热效果,有效延长发光组件的使用寿命,提高产品使用性能,保证生产效益,拆装方便。

附图说明

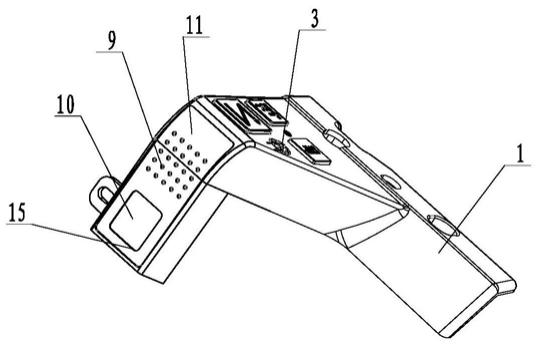

14.图1为本发明的结构示意图。

15.图2为本发明的另一角度结构示意图。

16.图3为本发明的内部结构示意图。

17.图4为本发明的发光组件的结构示意图。

18.图中,壳体1,控制线路板2,灯光按钮3,凹槽4,第一凹槽41,第二凹槽42,发光体线路板5,发光体6,通线孔7,挡油板8,排油散热孔9,透光板10,盖板11,卡槽12,挡板13,端口面14,槽口15,透光护盖16,下针按钮17、复位按钮18,剪线按钮19。

具体实施方式

19.下面针对附图对本发明的实施例作进一步说明。

20.如图1所示,一种缝纫机的感应倒缝开关,包括壳体1,所述壳体1上设有发光组件和控制按钮组件,所述壳体1内表面设有与所述控制按钮组件相连接的控制线路板2,所述控制按钮组件包括灯光按钮3,所述壳体1的下端设有安装所述发光组件的凹槽4,所述发光组件包括发光体线路板5、发光体6,其特征在于:所述壳体1内侧表面且位于控制线路板2的下端设有与所述凹槽4相通的通线孔7,所述凹槽4内设置有挡油板8形成第一凹槽41和第二凹槽42,所述第一凹槽41用于放置发光体6,所述第二凹槽42位于通线孔7端处,所述凹槽4的外侧设置有与壳体1拆卸连接的盖板11,所述盖板11上设有若干排油散热孔9,所述排油散热孔9位于第二凹槽42的对应处并与所述通线孔7相连通,所述盖板11上还设有透光板10,所述透光板10与发光体6相对应。根据上述方案,通过上述方案,通过上述方案可以有效防止润滑油进入到发光组件内,使得润滑油与发光体完全隔离,且具有散热效果,有效延长发光组件的使用寿命,提高产品使用性能,保证生产效益,拆装方便。如图所示,如图所示,所述控制按钮组件还包括下针按钮17、复位按钮18以及剪线按钮19,所述下针按钮17、复位按钮18以及剪线按钮19与控制线路板2相连。在本实施例中,壳体采用l形状,包括用于安装发光组件的下端部和侧面的竖直部,控制线路板和控制按钮分别安装于该面的内外表面,在控制线路板与凹槽之间设置通线孔,使得控制线路板上的导线通过该孔与发光组件相连接,通线孔的形状和尺寸可以根据实际需要进行设置,而在凹槽内设置挡油板,使得第一凹槽和第二凹槽相互隔离,挡油板的高度和厚度根据需要进行设置,其安装方式可以是优先可拆装的连接结构,通过隔离形成两个凹槽,把发光组件的发光体线路板平铺于凹槽内,发光体安装于第一凹槽内,封盖是可拆卸连接于凹槽的端口处,采用上述结构方案,在润滑油从通线孔流入到凹槽内时,由于排油散热孔是位于第二凹槽和通线孔对应处,润滑油首先会直接通过排油散热孔直接排出,若在封盖内侧堆积时,通过挡油板的

隔离作用,使得润滑油无法从第二凹槽越过挡油板进入到第一凹槽内而污染发光体,封盖的可拆卸结构能够便于维护和清洗内部的发光组件,而排油散热孔在主要起到排油效果的前提下,更具有散热的效果,由于发光组件在长时间的工作,容易产生较大的热量,从而使得发光体易损耗和受损,通过设置通孔内能够有效实现排热的目的,从而保证发光体有效地延长使用寿命。因此,通过上述方案,通过上述方案可以有效防止润滑油进入到发光组件内,使得润滑油与发光体完全隔离,且具有散热效果,有效延长发光组件的使用寿命,提高产品使用性能,保证生产效益,拆装方便,便于维护、更换以及清洁。

21.在本实施例中,所述灯光按钮3通过信号传输模块控制灯管组件,所述信号传输模块包括信号输入模块、信号传输模块以及信号输出模块,所述信号输入模块与灯光按钮相连,所述信号传输模块与信号输入模块相连,所述发光组件通过信号输出模块与信号传输模块相连。使用时,通过灯光按钮控制发光组件的启闭和调节,本实例中,灯光实际采用的是白光和紫光,调节灯光时,长按灯光按钮三秒,白光和紫光颜色实现切换,切换完毕后,可以再通过灯光按钮进行亮度调节,一按灯光按钮便可实现灯光在高亮、中亮以及低亮之间切换进行调节。

22.在本实施例中,如图所示,所述排油散热孔9沿着盖板11的水平和竖直方向均匀延伸呈矩形分布。排油散热孔采用均匀间隔分布,便于加工,外形美观,而所述排油散热孔9的形状为圆形、椭圆形或多边形,排油散热孔的形状和尺寸可以根据实际需要进行设置。

23.在本实施例中,如图所示,所述凹槽4的底部两侧壁上设有卡槽12,所述挡油板8的两端卡入所述卡槽12内。在安装挡油板时,通过在凹槽的侧面开设卡槽,把挡油板的两端卡入到卡槽内,拆装方便,便于更换,且卡位牢固性高,稳定性强,挡油效果好,从而有效提高产品的使用性能。

24.在本实施例中,如图所示,所述通线孔7与第二凹槽42之间设置有挡板13,所述挡板13的高度高于所述通线孔7的端口面14。挡板设置在通线孔的端面处,挡板的高度高于通线控的端面高度,从而使得经过通线孔的油能够被挡板阻挡,防止其进入到第二凹槽内,从而进一步提高挡油效果,使得发光体有效避免被润滑油污染,保证安全性和稳定性。

25.在本实施例中,如图所示,所述盖板11与所述壳体1卡接或粘接。盖板与壳体的连接方式为卡接或者粘接,盖板可以采用卡扣式连接结构或粘接,采用可拆卸结构,具有拆装方便,便于维护和更换的效果。

26.在本实施例中,如图所示,所述盖板11上设有有槽口15,所述发光体6的外围罩设有透光护盖16,所述透光板10置于所述槽口15内并与所述透光护盖16相对应。通过在盖板上设置有槽口,透光板置于槽口内,而通过在发光体外围罩设有一个护盖,能够有效保护发光体不受污染,起到防护的目的,有效延长其使用寿命。