1.本发明属于化妆品技术领域,具体涉及一种免插拔彩妆管。

背景技术:

2.现有的口红/彩妆管,其通常分为上管壳、下管壳,口红位于下管壳内,在使用时,需要拔掉上管壳,通过旋转下管壳来使用口红,这带来的问题是每次使用均需要对上管壳执行套和拔的动作,使用不便。

技术实现要素:

3.本发明针对现有技术的缺点,设计了一种免插拔彩妆管,通过在在螺旋套外增加与其螺旋传动配合的连接套,连接套上铰接盖板,在转动螺旋套的过程中,螺旋套带动连接套在其轴向上运动,带动盖板遮盖/打开叉套上端开口,使用更为方便。

4.本发明公开的技术方案如下:免插拔彩妆管,包括:螺旋套;连接套,连接套套在所述的螺旋套上并与所述的螺旋套之间螺旋传动配合,连接套的上端具有导向部a、导向部b,导向部a和导向部b之间间隔配合,导向部b的上端铰接有盖板;叉套,叉套部分插入螺旋套内并与所述的螺旋套径向转动配合,叉套包括插入螺旋套内的管体以及固定在管体上端的壳体,壳体包括第一侧壁以及与该第一侧壁相对的供第二导向部在其内部滑动的开口,第一侧壁的外壁上设有供导向部a在其内部滑动的凹槽;轨道盖,轨道盖固定安装在壳体的上端并与壳体之间形成供盖板沿其运动的轨道;还包括用于装载产品的内管,内管与所述的螺旋套之间螺旋传动配合。

5.在上述方案的基础上,作为优选,导向部a为弧形板a,导向部b为弧形板b,壳体还包括第二侧壁、第三侧壁,第二侧壁、第三侧壁一端与第一侧壁固定连接,另一端为自由端之间形成所述的开口。

6.在上述方案的基础上,作为优选,开口的两侧具有导向凹口,导向凹口的上端与轨道连通,盖板包括圆板,圆板的下端面两端固定安装有两条并行设置的连接条,两个所述的连接条的相背侧固定设置有连接条导柱,连接条的下端分别与弧形板b的缺口两侧上端铰接。

7.在上述方案的基础上,作为优选,圆板呈凸台状,上管壳上端内壁呈倒凸台状,圆板的台阶处与上管壳上端内壁的台阶处之间安装有密封圈。

8.在上述方案的基础上,作为优选,轨道盖位于开口的一侧的下端面具有突出部,在弧形板b向上运动至上端时,突出部位于缺口内。

9.在上述方案的基础上,作为优选,第二侧壁、第三侧壁的外壁上具有与上管壳卡合以限制叉套转动的叉套卡接部。

10.在上述方案的基础上,作为优选,叉套卡接部为条形凹槽。

11.在上述方案的基础上,作为优选,内管包括内珠套,管体上具有管体导槽,管体导槽的下端拉通,管体导槽包括管体轴向段导槽以及与其连通的管体周向段导槽,管体轴向段导槽与管体周向段导槽的通过管体弧形槽段连通,内珠套的外壁上具有内珠套导柱,内珠套导柱穿过管体导槽伸入螺旋套的内螺旋槽内。

12.在上述方案的基础上,作为优选,内管还包括外珠套,外珠套的外壁上具有外珠套导柱,外珠套导柱伸入管体导槽内,外珠套上具有外珠套导槽,外珠套导槽的下端拉通,外珠套导槽包括设置在外珠套周向段导槽以及与其连通的外珠套轴向段导槽,初始状态下,内珠套导柱位于外珠套周向段导槽内,转动螺旋套时,内珠套导柱顶着外珠套同步向上运动,将外珠套导柱顶入管体周向导槽内后继续将内珠套向上顶出直至将内珠套导柱顶至外珠套轴向段导槽的上端。

13.与现有技术相比,本发明具有以下有益效果:通过在在螺旋套外增加与其螺旋传动配合的连接套,连接套上铰接盖板,在转动螺旋套的过程中,螺旋套带动连接套在其轴向上运动,带动盖板遮盖/打开叉套上端开口,使用更为方便。

附图说明

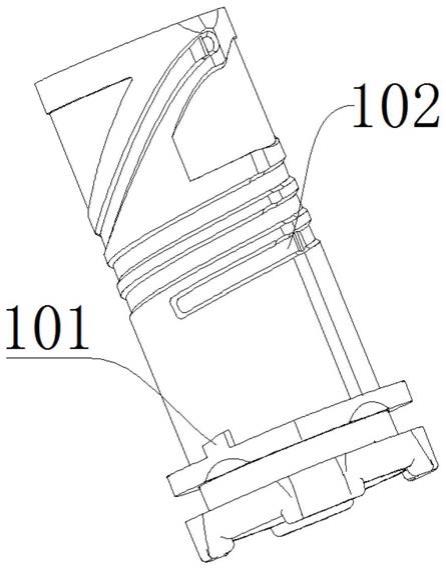

14.图1是螺旋套的结构示意图;图2是连接套的结构示意图;图3是连接套和盖板的配合示意图;图4是叉套的结构示意图;图5是内珠套的结构示意图;图6是外珠套的结构示意图;图7是叉套、内珠套、外珠套的配合示意图;图8是连接套、叉套、内珠套、外珠套的配合示意图(口红旋出状态);图9是连接套、叉套、内珠套、外珠套的配合示意图(口红收纳状态);图10是本发明的爆炸图;图11是本发明的立体图;图12是口红旋出状态下的示意图;图13是图12去掉上、下壳体及连接套后的结构示意图。

15.其中,在本技术的示意图中,内珠套内安装产品为口红9。

具体实施方式

16.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对照附图说明本发明的具体实施方式。显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图,并获得其他的实施方式。

17.如图1-13所示,免插拔彩妆管,包括:螺旋套1;

连接套2,连接套套在所述的螺旋套上并与所述的螺旋套之间螺旋传动配合,该螺旋传动配合依靠设置在螺旋套外壁上的双螺旋槽102,双螺旋槽的起点在螺旋套的周向上对称分布,也即呈180度设置,与双螺旋槽对应配合的是在连接套内壁上设置两个连接套导柱201,两个连接套导柱的圆心角为180度,连接套的上端具有导向部a202、导向部b203,通常情况下,导向部a、导向部b与连接套之间一体成型,视其具体材质及加工工艺而定,也可为分体结构并固定连接的形式,导向部a和导向部b之间间隔配合,导向部b的上端铰接有盖板204;叉套3,叉套部分插入螺旋套内并与所述的螺旋套轴向固定径向转动配合,也即,螺旋套可相对于叉套转动,但不能在轴向上运动,叉套包括插入螺旋套内的管体301以及固定在管体上端的壳体302,壳体包括第一侧壁3021以及与该第一侧壁相对的供第二导向部在其内部滑动的开口,第一侧壁的外壁上设有供导向部a在其内部滑动的凹槽30211,其中,管体的下端具有外翻边3011,螺旋套的下端内壁具有螺旋套台阶,外翻边对应卡在螺旋套台阶处,壳体下端的外周沿在径向上突出管体上端的外周沿,使得螺旋套套在壳体下端与下翻边之间,且保持螺旋套的上下两端与对应的外翻边和壳体下端之间间隙配合以满足螺旋套相对于叉套的径向转动,并能保持轴向的定位;轨道盖4,轨道盖固定安装在壳体的上端并与壳体之间形成供盖板沿其运动的轨道401;在本技术中,轨道盖与壳体之间卡合。

18.还包括用于装载产品的内管,内管与所述的螺旋套之间螺旋传动配合。

19.在具体使用时,螺旋套相对叉套转动,如叉套固定,螺旋套转动时,导向部a可在所述的凹槽内上下滑动,导向部b可在所述的开口内上下滑动并带动所述的盖板沿轨道上行遮住叉套的上端开口处或下行打开叉套上端开口处,从而实现对内管产品的保存,免去了插拔动作,与其相对应的是,叉套与彩妆管的上管壳5固定配合,螺旋套与彩妆管的下管壳6固定配合,具体转动时,一只手捏住上管壳,叉套随之保持静止,转动下管壳,带动螺旋套转动,进而实现螺旋套和叉套的相对转动,转动过程中,初始状态下,盖板为关闭状态,盖板的上端面应与上管壳的上端面平齐,内管上升,连接套下降带动盖板沿轨道翻转至内管运动路径外侧以打开盖板,反之,内管下降,连接套顶着盖板向上沿轨道运动,直至盖板盖住叉套,恢复初始状态。

20.其中,螺旋套的外壁螺旋和内壁螺旋中,一个为左旋螺旋,另一个为右旋螺旋,且均为双螺旋结构,与对应的双导柱配合,传动过程更为稳定。

21.导向部a为弧形板a,导向部b为弧形板b,壳体还包括第二侧壁3022、第三侧壁3023,第二侧壁、第三侧壁一端与第一侧壁固定连接,另一端为自由端之间形成所述的开口。导向部a及导向部b采用弧形板的设计,使其与管体的外壁弧度配合,占用空间小。

22.开口的两侧具有导向凹口3024,导向凹口的上端与轨道连通,盖板包括圆板,圆板的下端面两端固定安装有两条并行设置的连接条2042,两个所述的连接条的相背侧固定设置有连接条导柱2043,连接条的下端分别与弧形板b的缺口2031两侧上端铰接。

23.圆板呈凸台状,上管壳上端内壁呈倒凸台状,圆板的台阶处与上管壳上端内壁的台阶处之间安装有密封圈。为保证圆板的打开与关闭上管壳上口的动作,圆板与上管壳的上口之间存在一定的间隙,为防止间隙进灰尘,通过凸台状的圆板与倒凸台的上管壳上口

内壁设计,在可以避免灰尘等杂质进入上管壳内进而进入内管的问题,还可保持圆板的上端与上管壳上端平齐的美观一致性。

24.轨道盖位于开口的一侧的下端面具有突出部402,在弧形板b向上运动至上端时,突出部位于缺口内。

25.该设计有助于防止弧形板b变形。

26.第二侧壁、第三侧壁的外壁上具有与上管壳卡合以限制叉套转动的叉套卡接部。

27.叉套卡接部为条形凹槽3025,与其相对的,也可为凸起。

28.内管包括内珠套7,管体上具有管体导槽3012,管体导槽的下端拉通,管体导槽包括管体轴向段导槽30121以及与其连通的管体周向段导槽30122,管体轴向段导槽与管体周向段导槽的通过管体弧形槽30123段连通,内珠套的外壁上具有内珠套导柱701,内珠套导柱穿过管体导槽伸入螺旋套的内螺旋槽内。

29.内管还包括外珠套8,外珠套的外壁上具有外珠套导柱801,外珠套导柱伸入管体导槽内,外珠套上具有外珠套导槽802,外珠套导槽的下端拉通,外珠套导槽包括设置在外珠套周向段导槽8021以及与其连通的外珠套轴向段导槽8022,初始状态下,内珠套导柱位于外珠套周向段导槽内,转动螺旋套时,内珠套导柱顶着外珠套同步向上运动,将外珠套导柱顶入管体周向导槽内后继续将内珠套向上顶出直至将内珠套导柱顶至外珠套轴向段导槽的上端,外珠套导柱与内珠套配合,避免内珠套在旋出后晃动、歪斜,导致卡死的问题。

30.螺旋套的外壁上具有两个对称设置的限位部101,连接套的底部具有坡口203,在连接套转动至螺旋套的最低位时,限位部101限制连接套转动,避免连接套在错位。

31.应当说明的是,上述实施例均可根据需要自由组合。以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。