1.本发明涉及的是飞织鞋面的设计与生产领域,更具体地说是一种具有高弹性的立体式飞织鞋面及其生产工艺。

背景技术:

2.鞋面材料和结构类型的种类非常多,但2012年市场上出现了全新结构类型的鞋面材料:飞织鞋面材料,飞织技术成为继布、皮、革之后的又一全新的鞋面材料技术革新。飞织鞋面是运用纺织业的编织针织技术,由多种特殊纱线通过电脑事先编程设计、一体针织成型的鞋面,这种鞋面最大的特点包括轻便性、贴合感和透气性,主要应用于休闲运动鞋的鞋面使用。

3.但是,飞织鞋面的整片式的鞋面在防水、防油、耐磨、弹性等方面仍然需要技术突破与创新,才能更好地应用于不同鞋面材质的需求。

4.中国专利:一种tpu飞织鞋面(授权公告号:cn 109853253b),该技术方案公开的飞织鞋面具有tpu纱线的高弹顺滑的特点,利用tpu鞋面涂覆聚氨酯表层,使其具有透湿防水、高耐磨的性能特点,进一步地突破和革新飞织鞋面的材质特性。

5.中国专利:一种立体飞织鞋面(授权公告号:cn 212814743 u),该技术方案公开的飞织鞋面通过纺织多层的鞋面层结构,使该鞋面具有立体效果,不易出现皱褶,塑型效果较好,同时可以通过网眼网孔提高其通透性和排汗效果。

6.现有技术中对飞织鞋面的结构及特点都进行了相应的研究,也取得了相应的成果,但是,飞织鞋面的高弹性和整片面料特性仍然需要进一步地突破与革新。本技术方案通过对飞织鞋面结构进一步地改进,得到具有更高弹性、更好防护耐磨性以及整体性更稳定的立体飞织鞋面,对现有技术的进一步突破与创新。

技术实现要素:

7.本发明公开的是一种具有高弹性的立体式飞织鞋面及其制备方法,其主要目的在于克服现有技术存在的上述缺点与不足。

8.本发明采用的技术方案如下:

9.一种具有高弹性的立体式飞织鞋面,包括织造编织的基体组织层和鞋面组织层,所述基体组织层和鞋面组织层分别为双层组织结构,该基体组织层由色纱层和低熔丝层编织而成,所述鞋面组织层由tpu纱层和低熔丝层编织而成,所述基体组织层与鞋面组织层通过两对应的所述低熔丝层热压熔融粘贴复合,并形成飞织鞋面;所述低熔丝层上配合设置有若干个凹入腔,所述凹入腔内配合垫设有相隔垫体,所述相隔垫体与所述低熔丝不相熔,且所述低熔丝层进行热压熔融粘贴时,所述相隔垫体使所述凹入腔形成一气泡腔体。

10.更进一步,所述凹入腔互不连通设置。

11.更进一步,所述凹入腔呈圆形状腔体结构。

12.更进一步,所述鞋面组织层的外表面还涂覆有一聚氨酯涂层。

13.更进一步,所述相隔垫体的底面设有粘贴面,该相隔垫体通过所述粘贴面活动贴合固定在所述凹入腔内。

14.更进一步,所述相隔垫体为发泡体。

15.一种具有高弹性的立体式飞织鞋面的生产工艺,所述生产工艺包括以下具体步骤:

16.步骤一:基体组织层的编织,使用电脑横编机织造出基体组织层,且该基本组织层包括上下两层,底层为色纱层,上层为低熔丝层,上层的低熔丝层上配合设有若干个凹入腔;

17.步骤二:鞋面组织层的编织,使电脑横编机织造出鞋面组织层,该鞋面组织层包括上下两层,底层为低熔丝层,上层为tpu纱层;

18.步骤三:铺设相隔垫体,将相隔垫体配合铺设在该基体组织层的凹入腔中,并将鞋面组织层配合对应铺盖在所述基体组织层上;

19.步骤四:热压熔融粘合,步骤三中铺盖好的基体组织层和鞋面组织层通过热压机进行热压熔融,其上的低熔丝层相互熔融,使得基体组织层与鞋面组织层粘合复合,同时由于相隔垫体与低熔丝层互不相熔,该凹入腔在热压熔融中形成一气泡腔体;

20.步骤五:涂覆聚氨酯层,将复合后的飞织鞋面的tpu外表层上涂覆聚氨酯涂层,完成并得到飞织鞋面。

21.更进一步,所述步骤四中热压熔融的温度为80-150摄氏度,热压时间为30-60秒。

22.更进一步,所述步骤三中的相隔垫体为发泡体。

23.通过上述对本发明的描述可知,和现有技术相比,本发明的优点在于:

24.本发明通过设置基体组织层和鞋面组织层,并在基体组织层的低熔丝层上织造凹入腔,然后在该凹入腔内垫设不与低熔丝层相熔的相隔垫体,使该基体组织层与鞋面组织层在热压熔融的时候凹入腔形成气泡腔,从而实现飞织鞋面的内部分布有气泡腔体,提高鞋面的弹性力,使飞织鞋面可以得到更好的加工应用。同时,本发明的鞋面组织层外表还涂覆有聚氨酯涂层,进一步提高其防水和耐磨特性,使得飞织鞋面具有更好地性能特点。

附图说明

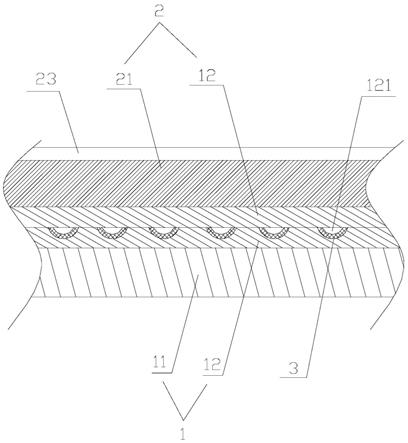

25.图1是本发明的结构示意图。

26.图2是本发明的剖视结构示意图。

具体实施方式

27.下面参照附图说明来进一步地说明本发明的具体实施方式。

28.如图1和图2所示,一种具有高弹性的立体式飞织鞋面,包括织造编织的基体组织层1和鞋面组织层2,所述基体组织层1和鞋面组织层2分别为双层组织结构,该基体组织层1由色纱层11和低熔丝层12编织而成,所述鞋面组织层2由tpu纱层21和低熔丝层12编织而成,所述基体组织层1与鞋面组织层2通过两对应的所述低熔丝层12热压熔融粘贴复合,并形成飞织鞋面;所述低熔丝层12上配合设置有若干个凹入腔121,所述凹入腔121内配合垫设有相隔垫体3,所述相隔垫体3与所述低熔丝121不相熔,且所述低熔丝层12进行热压熔融粘贴时,所述相隔垫体3使所述凹入腔121形成一气泡腔体。

29.更进一步,所述凹入腔121互不连通设置。

30.更进一步,所述凹入腔121呈圆形状腔体结构。

31.更进一步,所述鞋面组织层2的外表面还涂覆有一聚氨酯涂层23。

32.更进一步,所述相隔垫体3的底面设有粘贴面,该相隔垫体3通过所述粘贴面活动贴合固定在所述凹入腔内121。

33.更进一步,所述相隔垫体3为发泡体。

34.一种具有高弹性的立体式飞织鞋面的生产工艺,所述生产工艺包括以下具体步骤:

35.步骤一:基体组织层的编织,使用电脑横编机织造出基体组织层,且该基本组织层包括上下两层,底层为色纱层,上层为低熔丝层,上层的低熔丝层上配合设有若干个凹入腔;

36.步骤二:鞋面组织层的编织,使电脑横编机织造出鞋面组织层,该鞋面组织层包括上下两层,底层为低熔丝层,上层为tpu纱层;

37.步骤三:铺设相隔垫体,将相隔垫体配合铺设在该基体组织层的凹入腔中,并将鞋面组织层配合对应铺盖在所述基体组织层上;

38.步骤四:热压熔融粘合,步骤三中铺盖好的基体组织层和鞋面组织层通过热压机进行热压熔融,其上的低熔丝层相互熔融,使得基体组织层与鞋面组织层粘合复合,同时由于相隔垫体与低熔丝层互不相熔,该凹入腔在热压熔融中形成一气泡腔体;

39.步骤五:涂覆聚氨酯层,将复合后的飞织鞋面的tpu外表层上涂覆聚氨酯涂层,完成并得到飞织鞋面。

40.更进一步,所述步骤四中热压熔融的温度为80-150摄氏度,热压时间为30-60秒。

41.更进一步,所述步骤三中的相隔垫体为发泡体。

42.通过上述对本发明的描述可知,和现有技术相比,本发明的优点在于:

43.本发明通过设置基体组织层和鞋面组织层,并在基体组织层的低熔丝层上织造凹入腔,然后在该凹入腔内垫设不与低熔丝层相熔的相隔垫体,使该基体组织层与鞋面组织层在热压熔融的时候凹入腔形成气泡腔,从而实现飞织鞋面的内部分布有气泡腔体,提高鞋面的弹性力,使飞织鞋面可以得到更好的加工应用。同时,本发明的鞋面组织层外表还涂覆有聚氨酯涂层,进一步提高其防水和耐磨特性,使得飞织鞋面具有更好地性能特点。

44.上述仅为本发明的具体实施方式,但本发明的设计构思并不仅局限于此,凡是利用此构思对本发明进行非实质性地改进,均应该属于侵犯本发明保护范围的行为。