1.本技术涉及服装领域,尤其是涉及一种具有高透气性能的一次性棉内裤及其制备方法。

背景技术:

2.当女性出差旅行、产后恶露期、生理期等时期往往会选择方便使用、不用清洗的一次性内裤。目前的一次性内裤主要由无纺布或棉布制成。

3.由于棉布具有柔软性好、吸湿性能好、保暖性高等优点,且棉纤维与肌肤接触无刺激,被广泛用于制备贴身衣物。

4.但是棉内裤吸汗之后,不容易干,皮肤长时间接触潮湿衣物容易出现红肿、瘙痒、湿疹、痱子等皮肤状况,需要改进。

技术实现要素:

5.为了提高棉内裤的透气性能,降低皮肤红肿、瘙痒、湿疹、痱子等皮肤状况的发生,本技术提供一种具有高透气性能的一次性棉内裤及其制备方法。

6.第一方面,本技术提供的一种具有高透气性能的一次性棉内裤,采用如下的技术方案:一种具有高透气性能的一次性棉内裤,包括内裤本体和松紧带,所述内裤本体的主体由棉纤维复合物制备而成,所述棉纤维复合物表面具有透气孔。

7.通过采用上述技术方案,棉纤维复合物制备的棉纤维织物表面具有透气孔,从而使内裤本体的表面也具有透气孔,在穿着使用过程中,内裤吸收的汗液蒸发并从透气孔排出,同时便于外界的风通过,进一步提高汗液排出的效率,棉内裤不易处于长期潮湿的环境中,使棉内裤保持干爽、透气,降低皮肤红肿、瘙痒、湿疹、痱子等皮肤状况的发生。

8.优选的,所述棉纤维复合物包含45-80wt%纤维素纤维凝胶、15-25wt%丙烯酸聚合物和0.3-1wt%交联剂。

9.纤维素纤维丙烯酸聚合物和纤维素纤维凝胶混合后,能够进一步提高棉纤维复合物的力学性能和膨胀性能,即通过丙烯酸聚合物的羧基和纤维素纤维凝胶中的羟基反应,可以促使该纤维形成致密的网状结构,从而使该纤维获得交联性能更好的网状结构,从而获得力学性能高、孔隙率更高的网状结构,从而获得透气性能更好、吸湿性能更好且拉伸性能更高的棉内裤。

10.优选的,所述纤维素纤维凝胶中的纤维素采用棉花纤维素和细菌纤维素的混合物。

11.细菌纤维素是由微生物发酵合成的多孔性网状高分子聚合物,与植物纤维素相比,细菌纤维素中不含有半纤维素、果胶、木质素等,不仅处理简单、方便,而且纤维素含量高,且细菌纤维素为三维网状结构中间形成很多“孔道”,并且分子内存在大量的亲水基团,细菌纤维素具有良好的透气和吸湿性能。

12.优选的,所述细菌纤维素占纤维素纤维凝胶的42-65%。

13.在上述配比中,细菌纤维素和棉花纤维素之间的占比能够令两者共混和交联更加紧密,细菌纤维素和棉花纤维素的纤丝分布均衡,并交结形成多孔性网状结构,从而进一步提升棉内裤的吸湿性能和透气性能。

14.优选的,所述纤维素纤维凝胶的制备方法如下:1)对棉花纤维素进行纯化,然后用氨基化合物进行活化处理;2)用氨基化合物对细菌纤维素进行活化处理;3)将活化后的棉花纤维素和细菌纤维素混合制备纤维素纤维凝胶。

15.经过纯化处理的棉花纤维素,棉花纤维素中的半纤维素、木质素等被除去,通过氨基化合物活化处理后的棉花纤维素和细菌纤维素被氨基接枝,从而使制得的纤维素纤维凝胶中也具有氨基,能够与具有羧基的丙烯酸聚合物反应,从而进一步提高棉纤维复合物的交联度,使棉纤维复合物形成孔隙率更高的三维网状结构。

16.优选的,所述氨基化合物为乙二胺、羟乙基乙二胺、一乙醇胺中的一种或几种的混合。

17.采用上述氨基化合物对丙烯酸聚合物进行改性,改性效果好,且原料便宜。改性处理后的丙烯酸聚合物具有更好的吸湿性能,吸湿速率快,从而使棉内裤具有吸湿速率快、吸湿容量高的特点,穿着舒适感进一步提高。

18.优选的,所述棉纤维混合物的制备方法如下:a)将丙烯酸聚合物表面进行电晕处理;b)将电晕处理后的丙烯酸聚合物浸泡在纤维素凝胶中,加入交联剂搅拌均匀后,在凝固浴中固化,干燥,得到棉纤维混合物。

19.优选的,所述交联剂为二甲基亚砜。

20.电晕处理后的丙烯酸聚合物表面形成分布均匀的“孔洞”,当丙烯酸聚合物和纤维素凝胶混合后,形成的交联网络中也具有分布均匀的“孔洞”,使棉内裤的透气性能、快干性能进一步提升,降低水分在棉内裤中的聚集时间,从而减少皮肤红肿、瘙痒等皮肤状况的发生。

21.优选的,凝固浴的温度为20-45℃。

22.在该温度下,可缩短凝固时间,同时加快成形过程中的双扩散速度和凝固速度,使成形过程更加均匀,从而提高纤维的强度。但是当温度继续上升后,凝固浴凝固能力太强,致使细流表面过快地形成皮层,使双扩散减慢,从而阻碍了皮层的进一步增厚,皮层较薄,则纤维得不到充分的凝固纤维强度下降。

23.第二方面,本技术还提供一种具有高透气性能的一次性棉内裤的制备方法,将经过上述处理获得的内裤本体的主体通过胶合或缝合的方式连接形成内裤本体,在内裤本体的腰线处和腿围处通过胶合或缝合的方式连接松紧带。

24.通过采用上述技术方案,一次性棉内裤可以采用胶合或缝合的方式进行生产制备,加工依赖性小,且加工步骤少,加工时间短,加工效率高。

25.综上所述,本技术包括以下至少一种有益技术效果:1.通过纤维素纤维凝胶和丙烯酸聚合物的共混,使该棉纤维复合物具有更多的亲水基团,从而获得吸湿性能更高的纤维制品,且通过两者共混后得到的纤维制品的结构规

整,孔隙率高,便于水分蒸干,从而使该纤维制品的透气性能提高。

26.2.采用细菌纤维素和棉花纤维素混合制得的纤维素纤维,不仅原料来源广,而且获得的纤维制品能够形成交联度高和孔隙率高的三维网状结构,从而提升纤维制品的力学性能、吸湿性能和透气性能。

附图说明

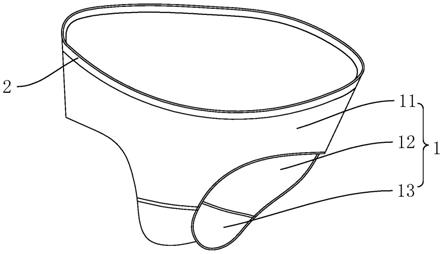

27.图1是本技术提供的内裤的结构示意图。

28.附图标记说明:1、内裤本体;11、前片;12、后片;13、裆部;2、松紧带。

具体实施方式

29.以下结合附图和实施例对本技术作进一步详细说明。

30.参照图1,该一次性棉内裤由内裤本体1和松紧带2制成。其中,内裤本体1包括前片11、后片12和裆部13,前片11和后片12的底部通过裆部13连接,前片11和后片12的上部侧边边缘连接,前片11、后片12和裆部13构成该内裤本体1的主体部分。

31.通过裁切将棉纤维布料分成前片11、后片12和裆部13后,前片11和后片12的上部侧边边缘通过胶合或缝合的方式连接,从而形成一个环状的腰围部,在腰围部的部分通过胶合或缝合的方式连接松紧带2,使腰围部具有弹性;前片11和后片12的底部边缘通过胶合或缝合的方式分别与裆部13的两端连接,然后裆部13、前片11和后片12分别形成位于内裤本体1两侧的腿围部,在腿围部也通过胶合或缝合的方式连接松紧带2,使腿围部具有弹性。

32.上述棉纤维复合物的制备方法如下。

33.棉纤维实施例的原料均可以通过市售获得。

34.实施例1一种具有高透气性能的棉纤维复合物的制备方法,包括以下步骤:s1、纤维素纤维凝胶的制备:1)将棉花原料水洗除杂后烘干并置于水热反应釜中,加入硫酸溶液进行水解,之后用水将酸洗净后吹干,再按照质量比为10:2:2:100将水解烘干后的棉花原料、氢氧化钠、硫化钠以及水加入到反应釜中,在165℃条件下碱煮100分钟,抽滤洗净后所得产物再与亚氯酸钠、乙酸和水按质量比10:3:4:300混合,并在80℃条件下反应90分钟,完成后所得产物用水洗净,抽滤后得到棉花纤维浆;2)按照100:7的质量比将棉花纤维浆和乙二胺混合,并在120℃条件下反应60分钟,完成后所得产物为棉花纤维素凝胶;s2、丙烯酸聚合物的制备:1)将0.8kg氢氧化钠、2kg丙烯酸和10l水混合,反应30分钟后加入0.5kg交联剂n,n-亚甲基双丙烯酰胺和0.1kg硅藻土粉体,反应20分钟后再加入1kg引发剂浓度为15%的过硫酸钾水溶液,在超声处理10分钟后,在80℃条件下加热聚合反应3小时,然后在125℃条件下干燥处理,干燥后通过粉碎机进行粉碎得到丙烯酸聚合物;s3、棉纤维复合物的制备:a)将丙烯酸聚合物进行电晕处理,电晕强度为3.8kv/cm。

35.b)电晕处理后的丙烯酸聚合物浸泡在棉花纤维素凝胶中,加入二甲基亚砜,丙烯酸聚合物、纤维素凝胶和二甲基亚砜的质量比为15:45:0.3,然后搅拌混合,搅拌速度为450rpm,搅拌均匀后在水凝固浴中固化,水凝固浴温度为20℃,在120℃条件下干燥,干燥后得到的棉纤维复合物进行切片处理,然后将切片通过螺杆挤出机挤出挤出熔喷成丝,得到棉纤维布料,该布料用于制备一次性棉内裤。

36.实施例2一种具有高透气性能的棉纤维复合物的制备方法,包括以下步骤:s1、纤维素纤维凝胶的制备:1)将棉花原料水洗除杂后烘干并置于水热反应釜中,加入硫酸溶液进行水解,之后用水将酸洗净后吹干,再按照质量比为10:2:2:100将水解烘干后的棉花原料、氢氧化钠、硫化钠以及水加入到反应釜中,在165℃条件下碱煮100分钟,抽滤洗净后所得产物再与亚氯酸钠、乙酸和水按质量比10:3:4:300混合,并在80℃条件下反应90分钟,完成后所得产物用水洗净,抽滤后得到棉花纤维浆;2)按照100:9的质量比将棉花纤维浆和羟乙基乙二胺混合,并在110℃条件下反应60分钟,完成后所得产物为棉花纤维素凝胶;s2、丙烯酸聚合物的制备:1)将0.8kg氢氧化钠、2kg丙烯酸和10l水混合,反应30分钟后加入0.5kg交联剂n,n-亚甲基双丙烯酰胺和0.1kg硅藻土粉体,反应20分钟后再加入1kg引发剂浓度为15%的过硫酸钾水溶液,在超声处理10分钟后,在80℃条件下加热聚合反应3小时,然后在125℃条件下干燥处理,干燥后通过粉碎机进行粉碎得到丙烯酸聚合物;s3、棉纤维复合物的制备:a)将丙烯酸聚合物进行电晕处理,电晕强度为4.2kv/cm。

37.b)电晕处理后的丙烯酸聚合物浸泡在棉花纤维素凝胶中,加入二甲基亚砜,丙烯酸聚合物、纤维素凝胶和二甲基亚砜的质量比为20:60:0.6,然后搅拌混合,搅拌速度为450rpm,搅拌均匀后在水凝固浴中固化,水凝固浴温度为35℃,在120℃条件下干燥,干燥后得到的棉纤维复合物进行切片处理,然后将切片通过螺杆挤出机挤出挤出熔喷成丝,得到棉纤维布料,该布料用于制备一次性棉内裤。

38.实施例3一种具有高透气性能的棉纤维复合物的制备方法,包括以下步骤:s1、纤维素纤维凝胶的制备:1)将棉花原料水洗除杂后烘干并置于水热反应釜中,加入硫酸溶液进行水解,之后用水将酸洗净后吹干,再按照质量比为10:2:2:100将水解烘干后的棉花原料、氢氧化钠、硫化钠以及水加入到反应釜中,在165℃条件下碱煮100分钟,抽滤洗净后所得产物再与亚氯酸钠、乙酸和水按质量比10:3:4:300混合,并在80℃条件下反应90分钟,完成后所得产物用水洗净,抽滤后得到棉花纤维浆;2)按照100:7的质量比将棉花纤维浆和一乙醇胺混合,并在120℃条件下反应60分钟,完成后所得产物为棉花纤维素凝胶;s2、丙烯酸聚合物的制备:1)将0.8kg氢氧化钠、2kg丙烯酸和10l水混合,反应30分钟后加入0.5kg交联剂n,

n-亚甲基双丙烯酰胺和0.1kg硅藻土粉体,反应20分钟后再加入1kg引发剂浓度为15%的过硫酸钾水溶液,在超声处理10分钟后,在80℃条件下加热聚合反应3小时,然后在125℃条件下干燥处理,干燥后通过粉碎机进行粉碎得到丙烯酸聚合物;s3、棉纤维复合物的制备:a)将丙烯酸聚合物进行电晕处理,电晕强度为4.8kv/cm。

39.b)电晕处理后的丙烯酸聚合物浸泡在棉花纤维素凝胶中,加入二甲基亚砜,丙烯酸聚合物、纤维素凝胶和二甲基亚砜的质量比为25:80:1,然后搅拌混合,搅拌速度为450rpm,搅拌均匀后在水凝固浴中固化,凝固浴的温度为45℃,在120℃条件下干燥,干燥后得到的棉纤维复合物进行切片处理,然后将切片通过螺杆挤出机挤出挤出熔喷成丝,得到棉纤维布料,该布料用于制备一次性棉内裤。

40.实施例4与实施例2的不同之处在于,s1、纤维素纤维凝胶的制备:1)将棉花原料水洗除杂后烘干并置于水热反应釜中,加入硫酸溶液进行水解,之后用水将酸洗净后吹干,再按照质量比为10:2:2:100将水解烘干后的棉花原料、氢氧化钠、硫化钠以及水加入到反应釜中,在165℃条件下碱煮100分钟,抽滤洗净后所得产物再与亚氯酸钠、乙酸和水按质量比10:3:4:300混合,并在80℃条件下反应90分钟,完成后所得产物用水洗净,抽滤后得到棉花纤维浆;2)按照100:7的质量比将棉花纤维浆和羟乙基乙二胺混合,并在120℃条件下反应60分钟,完成后所得产物为棉花纤维素凝胶;3)按照100:13的质量比将细菌纤维素/聚丙烯酰胺复合水凝胶(西安齐岳生物科技有限公司)和羟乙基乙二胺混合,并在120℃条件下反应60分钟,完成后所得产物为细菌纤维素凝胶;4)将棉花纤维素凝胶和细菌纤维素凝胶以质量比25.2:34.8混合,得到纤维素纤维凝胶。

41.实施例5与实施例2的不同之处在于,s1、纤维素纤维凝胶的制备:1)将棉花原料水洗除杂后烘干并置于水热反应釜中,加入硫酸溶液进行水解,之后用水将酸洗净后吹干,再按照质量比为10:2:2:100将水解烘干后的棉花原料、氢氧化钠、硫化钠以及水加入到反应釜中,在165℃条件下碱煮100分钟,抽滤洗净后所得产物再与亚氯酸钠、乙酸和水按质量比10:3:4:300混合,并在80℃条件下反应90分钟,完成后所得产物用水洗净,抽滤后得到棉花纤维浆;2)按照100:7的质量比将棉花纤维浆和羟乙基乙二胺混合,并在120℃条件下反应60分钟,完成后所得产物为棉花纤维素凝胶;3)按照100:13的质量比将细菌纤维素/聚丙烯酰胺复合水凝胶(西安齐岳生物科技有限公司)和羟乙基乙二胺混合,并在120℃条件下反应60分钟,完成后所得产物为细菌纤维素凝胶;4)将棉花纤维素凝胶和细菌纤维素凝胶以质量比1:1混合,得到纤维素纤维凝胶。

42.实施例6与实施例2的不同之处在于,s1、纤维素纤维凝胶的制备:

1)将棉花原料水洗除杂后烘干并置于水热反应釜中,加入硫酸溶液进行水解,之后用水将酸洗净后吹干,再按照质量比为10:2:2:100将水解烘干后的棉花原料、氢氧化钠、硫化钠以及水加入到反应釜中,在165℃条件下碱煮100分钟,抽滤洗净后所得产物再与亚氯酸钠、乙酸和水按质量比10:3:4:300混合,并在80℃条件下反应90分钟,完成后所得产物用水洗净,抽滤后得到棉花纤维浆;2)按照100:7的质量比将棉花纤维浆和羟乙基乙二胺混合,并在120℃条件下反应60分钟,完成后所得产物为棉花纤维素凝胶;3)按照100:13的质量比将细菌纤维素/聚丙烯酰胺复合水凝胶(西安齐岳生物科技有限公司)和羟乙基乙二胺混合,并在120℃条件下反应60分钟,完成后所得产物为细菌纤维素凝胶;4)将棉花纤维素凝胶和细菌纤维素凝胶以质量比13:7混合,得到纤维素纤维凝胶。

43.对比例1与实施例1的区别在于,丙烯酸聚合物的电晕处理强度为6kv/cm。

44.对比例2与实施例3的区别在于,丙烯酸聚合物的电晕处理强度为2kv/cm。

45.试样检测对上述实施例和对比例制得的布料进行湿态断裂强度、透气性和吸湿性进行检测,检测结果如下表。

46.布料通过gb/t3923.1-2013检测其湿态断裂强力,测试条件为将布料在20

±

2℃蒸馏水中浸2min后直接进行拉伸试验,得到湿态断裂强力。

47.布料通过gb/t5453-1997检测其透气性能。

48.布料通过gb/t21655.1-2008检测其吸湿性能。

49.表1检测结果表1检测结果由上述实施例及性能测试数据可知,采用本技术实施例制备得到的棉布料,其湿

态断裂强力均在40cn/dtex以上,透气量均在1200l

·

m-2

·

s-1

以上,吸湿率均在340%以上;而对比例的湿态断裂强力也在40cn/dtex以上,透气量均在900l

·

m-2

·

s-1

以下,吸湿率在250%以下,可见采用本技术方法制备得到的布料具有吸湿性能好、透气性能高的特点,当其应用于一次性内裤的制备时,该内裤吸收的汗液能够快速吸收,并从内裤本体布料中快速蒸发,达到快干的效果,舒适度高,而且内裤不会长期保持潮湿环境,能够降低皮肤因长期处于潮湿环境引发的红肿、瘙痒等皮肤问题的可能性。

50.根据实施例2以及实施例4-6,可见采用细菌纤维素和棉花纤维素混合制备得到的纤维素纤维凝胶应用到棉布料中时,棉布料的湿态断裂强力提升、透气性能和吸湿性能也有所提升。由此可知,通过细菌纤维素和棉花纤维素混合,细菌纤维素不仅自身的三维网络结构稳定,而且能够和棉花纤维素以及丙烯酸聚合物交联,从而获得交联度更高的棉纤维结构,进而提升棉布料在湿态环境中的断裂强力。而且由于细菌纤维素自身的三维网络结构,在制备的棉纤维结构中,该棉纤维中具有更多的“孔洞”,即孔隙率提高,从而提升该棉布料的透气性能。通过引进的细菌纤维素,细菌纤维素杂质少,细菌纤维素中分子内存在大量的亲水基团,因而,该布料具有更好的吸湿性能。

51.根据实施例1、实施例3、对比例1和对比例2,可见采用本技术实施例的技术方案制备的布料,其透气性能和吸湿率均大大高于采用对比例的技术方案制备的布料,可见电晕处理的强度在3.8-4.8之间,具有更好的电晕效果,制备的布料孔隙率更高,因而具有更好的吸湿性能和透气性能。

52.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。