1.本技术涉及显示技术领域,尤其涉及一种背板检测电路、一种背板检测方法和一种具有该背板检测电路的显示装置。

背景技术:

2.微型发光二极管(micro light emitting diode,micro led)具有体积小、省电、色域广、寿命长等优点,并且随着制程的成熟和价格的下降,近年来micro led相关产品(例如micro led显示器)越来越多。目前,micro led背板检测通常只能在巨量转移后通过led是否能够点亮的方式来判断坏点,但这会造成led芯片和巨量转移产能浪费,并且当显示模组出现显示异常的问题时很难判断是否是由于micro led背板导致的。

3.因此,如何解决由于micro led背板无法在巨量转移前进行检测而导致led芯片和巨量转移产能浪费成为了技术人员亟需解决的问题。

技术实现要素:

4.鉴于上述现有技术的不足,本技术的目的在于提供一种背板检测电路、一种背板检测方法和一种具有该背板检测电路的显示装置,其旨在解决由于micro led背板无法在巨量转移前进行检测而导致led芯片和巨量转移产能浪费的问题。

5.一种背板检测电路,其包括背板、背板电路、阵列基板检测信号电路以及坏点位置检测电路,其中,所述背板电路和所述阵列基板检测信号电路设置于所述背板上,所述背板电路与所述阵列基板检测信号电路以及所述坏点位置检测电路均电性连接;所述背板电路包括呈多行和多列矩阵排列的像素单元,所述阵列基板检测信号电路与每行的所述像素单元电性连接,并输出相应的检测信号至每行的所述像素单元,所述像素单元根据所述检测信号生成相应的响应信号,所述坏点位置检测电路与每列的所述像素单元电性连接,并接收所述响应信号,所述坏点位置检测电路依据所述响应信号判断所述像素单元中的坏点位置。

6.综上可知,所述背板检测电路中,通过所述阵列基板检测信号电路以及所述坏点位置检测电路实现在巨量转移前对背板电路走线、器件的导通性以及工作状态进行检测,从而避免了对存在坏点的背板进行巨量转移,提高了生产效率,降低了生产成本。

7.可选地,所述背板检测电路还包括多个信号传输节点,多个所述信号传输节点设置于所述背板上,每个所述信号传输节点与每列的所述像素单元电性连接,用于将所述像素单元传输来的所述响应信号传输给所述坏点位置检测电路。

8.可选地,每个所述像素单元包括第一复位晶体管、数据控制晶体管、驱动晶体管和存储电容,其中,所述第一复位晶体管的栅极接收第一扫描信号,所述第一复位晶体管的漏极与初始化电压信号端电性连接,并接收所述初始化电压信号端写入的初始化电压,所述第一复位晶体管的源极与所述数据控制晶体管的漏极、所述存储电容以及所述驱动晶体管的栅极电性连接;所述数据控制晶体管的栅极接收第二扫描信号,所述数据控制晶体管的

漏极与所述存储电容和所述驱动晶体管的栅极电性连接,所述驱动晶体管的栅极与所述存储电容电性连接,所述驱动晶体管的源极与所述数据控制晶体管的源极电性连接。

9.可选地,每个所述像素单元还包括开关晶体管、第一发光控制晶体管和第二发光控制晶体管,其中,所述驱动晶体管的漏极与所述开关晶体管的源极以及所述第一发光控制晶体管的源极电性连接,所述驱动晶体管的源极还与所述第二发光控制晶体管的漏极电性连接,用于驱动发光二极管进行发光;所述开关晶体管的栅极接收所述第二扫描信号,所述开关晶体管的漏极接收数据信号,所述开关晶体管的源极与所述驱动晶体管的漏极以及第一发光控制晶体管的源极电性连接;所述第一发光控制晶体管的栅极接收发光控制信号,所述第一发光控制晶体管的漏极与电源电压端电性连接,以接收电源电压,所述第一发光控制晶体管的源极与所述驱动晶体管的漏极电性连接。

10.可选地,所述存储电容的第一端与所述第一发光控制晶体管的漏极电性连接,所述存储电容的第二端与所述第一复位晶体管的源极、所述数据控制晶体管的漏极和所述驱动晶体管的栅极电性连接,用于改变所述驱动晶体管的栅极电压;所述第二发光控制晶体管的栅极接收所述发光控制信号,所述第二发光控制晶体管的漏极与所述驱动晶体管的源极以及所述驱动晶体管的源极电性连接,所述第二发光控制晶体管的源极与所述发光二极管电性连接;每个所述像素单元还包括第二复位晶体管以及检测晶体管,其中,所述第二复位晶体管的栅极接收所述第一扫描信号,所述第二复位晶体管的漏极与所述初始化电压信号端以及所述第一复位晶体管的漏极电性连接,所述第二复位晶体管的源极与所述第二发光控制晶体管的源极以及所述发光二极管电性连接,并将所述初始化电压写入所述存储电容中;

11.可选地,所述检测晶体管的栅极与所述阵列基板检测信号电路电性连接,以接收所述检测信号,所述检测晶体管的源极与所述第二发光控制晶体管的源极、所述第二复位晶体管的源极以及所述发光二极管电性连接,所述检测晶体管的漏极与信号传输节点电性连接,用于通过所述信号传输节点将所述响应信号传输给所述坏点位置检测电路。

12.可选地,所述坏点位置检测电路包括:信号放大器,用于将所述坏点位置检测电路接收到的所述响应信号进行放大;信号比较器,用于将放大后的响应信号的电压值与预设的参考电压进行比较并通过所述信号比较器的输出端输出相应的输出电压;模数转换器,用于将所述信号比较器传输来的所述输出电压转换为相应的数字信号1和0;网表提取器,用于接收所述模数转换器传输来的数字信号1和0,并将所述数字信号1和0生成由数字信号1和0组成的网表。

13.可选地,当所述信号比较器输出的输出电压为正输出电压时,所述模数转换器将所述正输出电压转换为数字信号1,当所述信号比较器输出的输出电压为负输出电压时,所述模数转换器将所述负输出电压转换为数字信号0,其中,所述数字信号0表示为所述像素单元中对应的坏点位置。

14.综上可知,所述背板检测电路中,通过所述阵列基板检测信号电路以及所述坏点位置检测电路实现在巨量转移前对背板电路走线、器件的导通性以及工作状态进行检测,从而避免了对存在坏点的背板进行巨量转移,提高了生产效率,降低了生产成本。

15.基于同样的发明构思,本技术还提供一种背板检测方法,用于检测上述背板检测电路,其所述背板检测方法包括:扫描信号电路输出扫描信号以控制像素单元逐行开启,驱

动信号电路输出数据信号并将所述数据信号写入所述像素单元;阵列基板检测信号电路逐行输出相应的检测信号至所述像素单元,所述像素单元基于所述检测信号生成相应的响应信号,其中,所述响应信号为电信号;坏点位置检测电路与背板电路电性连接,并接收所述响应信号;所述坏点位置检测电路将接收到的所述响应信号进行处理,并依据处理结果确定所述像素单元中的坏点位置。

16.综上可知,所述背板检测方法中,通过所述阵列基板检测信号电路以及所述坏点位置检测电路实现在巨量转移前对背板电路走线、器件的导通性以及工作状态进行检测,从而避免了对存在坏点的背板进行巨量转移,提高了生产效率,降低了生产成本。

17.基于同样的发明构思,本技术还提供一种显示装置,其包括显示面板和上述的背板检测电路。

18.综上可知,所述显示装置中,通过所述阵列基板检测信号电路以及所述坏点位置检测电路实现在巨量转移前对背板电路走线、器件的导通性以及工作状态进行检测,从而避免了对存在坏点的背板进行巨量转移,提高了生产效率,降低了生产成本。

附图说明

19.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

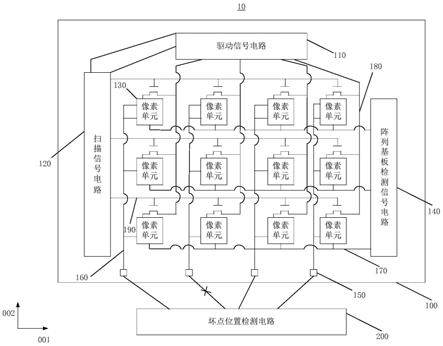

20.图1为本技术实施例公开的一种背板检测电路的结构示意图;

21.图2为图1所示的像素单元和阵列基板检测信号电路的电路示意图;

22.图3为图2所示的像素单元的时序图;

23.图4为图1所示的所述坏点位置检测电路的工作原理示意图;

24.图5为本技术实施例公开的一种背板检测方法的流程示意图。

25.附图标记说明:

26.10-背板检测电路;

27.100-背板;

28.200-坏点位置检测电路;

29.110-驱动信号电路;

30.120-扫描信号电路;

31.130-像素单元;

32.140-阵列基板检测信号电路;

33.150-信号传输节点;

34.160-响应信号传输线;

35.170-检测信号传输线;

36.180-数据信号线;

37.190-扫描信号线;

38.210-信号放大器;

39.220-信号比较器;

40.230-模数转换器;

41.240-网表提取器;

42.250-信号传输端;

43.t1-第一复位晶体管;

44.t2-数据控制晶体管;

45.t3-驱动晶体管;

46.cst-存储电容;

47.t4-开关晶体管;

48.t5-第一发光控制晶体管;

49.t6-第二发光控制晶体管;

50.t7-第二复位晶体管;

51.t8-检测晶体管;

52.led-发光二极管;

53.vint-初始化电压信号端;

54.vdd-电源电压端;

55.s10-s40-背板检测方法步骤。

具体实施方式

56.为了便于理解本技术,下面将参照相关附图对本技术进行更全面的描述。附图中给出了本技术的较佳实施方式。但是,本技术可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本技术的公开内容理解的更加透彻全面。

57.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本技术。

58.传统的led显示屏像素采用大尺寸的红绿蓝(rgb)三基色的led结合而成,由于封装体尺寸较大,使得像素间距达到20mm左右。随着芯片尺寸缩小和封装水平提高,micro led进一步把芯片尺寸缩减至50μm以下,在制备时,micro-led是将led结构进行薄膜化、微小化、阵列化,尺寸缩小到1~10μm左右后定址巨量转移到电路基板上,形成超小间距led,以实现高分辨率,然后再利用物理沉淀完成保护层和电极,之后进行封装完成micro-led的显示。而且,与传统led相比,micro led具有更高的光电效率、更高的亮度、更高的对比度以及更低的功耗,而且还能结合柔性面板实现柔性显示,近年来micro led相关产品(例如micro led显示器)越来越多。目前,micro led背板检测通常只能在巨量转移后通过led是否能够点亮的方式来判断坏点,但这会造成led芯片和巨量转移产能浪费,并且当显示模组出现显示异常的问题时很难判断是否是由于micro led背板导致的。基于此,本技术希望提供一种能够解决由于micro led背板无法在巨量转移前进行检测而导致led芯片和巨量转移产能浪费问题的方案,其详细内容将在后续实施例中得以阐述。

59.本技术方案的详细阐述背板检测电路、背板检测方法和具有该背板检测电路的显示装置的具体电路结构。

60.请参阅图1,其为本技术实施例公开的一种背板检测电路的结构示意图。如图1所

示,本技术实施例提供一种背板检测电路10,其包括背板100、驱动信号电路110、扫描信号电路120、多个像素单元130、阵列基板检测(array test,at)信号电路140、多个信号传输节点150、多条响应信号传输线160、多条检测信号传输线170、多条数据信号线180、多条扫描信号线190以及坏点位置检测电路200。其中,所述驱动信号电路110、所述扫描信号电路120、多个所述像素单元130、多条所述数据信号线180和多条所述扫描信号线190均设置于所述背板100上,并构成了设置于所述背板100上的背板电路。其中,所述驱动信号电路110与所述扫描信号电路120以及像素单元130均电性连接,所述扫描信号电路120与所述驱动信号电路110以及所述像素单元130均电性连接。

61.在本技术实施方式中,所述阵列基板检测信号电路140与所述像素单元130电性连接。所述信号传输节点150电性连接至所述坏点位置检测电路200与所述像素单元130之间,也即为,所述坏点位置检测电路200通过相应的所述信号传输节点150与所述像素单元130电性连接。

62.在本技术实施方式中,所述驱动信号电路110设置于所述背板100上,用于提供相应的驱动信号。多个所述像素单元130通过对应的数据信号线180与所述驱动信号电路110电性连接,所述驱动信号电路110通过多条所述数据信号线180输出数据(data)信号至所述像素单元130。也即为,所述驱动信号电路110通过对应的数据信号线180与多个所述像素单元130电性连接,并输出数据(data)信号至所述像素单元130。

63.所述扫描信号电路120设置于所述背板100上,用于提供相应的扫描信号至所述像素单元130。在本实施例中,所述扫描信号电路120设置于所述背板100的一侧。在本实施例中,所述扫描信号电路120可为由阵列基板行驱动(gate driver on array,goa)电路和阵列基板发光驱动(emission driver on array,eoa)电路构成的goa&eoa驱动电路。因此,所述扫描信号包括goa信号和eoa信号。

64.在本技术实施方式中,多个所述像素单元130通过对应的扫描信号线190与所述扫描信号电路120电性连接,所述扫描信号电路120通过多条所述扫描信号线190输出相应的扫描信号至所述像素单元130。也即为,所述扫描信号电路120通过对应的扫描信号线190与多个所述像素单元130电性连接,并输出相应的扫描信号至所述像素单元130。多个所述像素单元130呈多行和多列矩阵排列且设置于所述背板100上,用于根据所述驱动信号电路110和所述扫描信号电路120分别传输来的所述数据(data)信号和所述扫描信号进行显示。也即是说,所述驱动信号电路110通过对应的数据信号线180与每列的多个所述像素单元130电性连接,并输出数据(data)信号至所述像素单元130,所述扫描信号电路120通过对应的扫描信号线190与每行的多个所述像素单元130电性连接,并输出相应的扫描信号至所述像素单元130。

65.在本技术实施方式中,所述阵列基板检测信号电路140设置于所述背板100上相对于所述扫描信号电路120的一侧,也即为,所述扫描信号电路120和所述阵列基板检测信号电路140分别设置于所述背板100的相对两侧。所述阵列基板检测信号电路140用于提供相应的检测信号。多个所述像素单元130通过对应的检测信号传输线170与所述阵列基板检测信号电路140电性连接,所述阵列基板检测信号电路140通过多条所述检测信号传输线170输出检测信号至所述像素单元130。也即为,所述阵列基板检测信号电路140通过对应的检测信号传输线170与每行的多个所述像素单元130电性连接,并通过多条所述检测信号传输

线170逐行输出相应的检测信号至所述像素单元130。所述像素单元130则基于所述检测信号生成相应的响应信号。

66.在本技术实施例中,所述检测信号可为at检测信号。

67.在本技术实施方式中,多个所述信号传输节点150设置于所述背板100上相对于所述驱动信号电路110的一侧,也即为,多个所述信号传输节点150和所述驱动信号电路110分别设置于所述背板100另外的相对两侧。多个所述信号传输节点150用于将所述像素单元130传输来的响应信号传输给所述坏点位置检测电路200。多个所述像素单元130通过对应的响应信号传输线160与所述信号传输节点150电性连接,所述像素单元130通过多条所述响应信号传输线160输出相应的响应信号至所述信号传输节点150。也可以描述为,所述信号传输节点150的数量与所述像素单元130的列数相同,每列的多个所述像素单元130通过相应的响应信号传输线160与所述信号传输节点150电性连接,并通过相应的响应信号传输线160输出所述响应信号至所述信号传输节点150。

68.在本技术实施例中,所述响应信号可为电信号,所述信号传输节点150可为at焊盘(pad)。

69.在本技术实施方式中,多条所述响应信号传输线160均设置于所述背板100上的相应位置,多条所述响应信号传输线160沿第一方向001(即所述像素单元130的行方向)依次平行排列且相互绝缘,用于将所述像素单元130传输来的响应信号传输至对应的所述信号传输节点150。在本技术实施方式中,多条检测信号传输线170均设置于所述背板100上的相应位置,多条所述检测信号传输线170沿第二方向002(即所述像素单元130的列方向)依次平行排列且相互绝缘,用于将所述阵列基板检测信号电路140输出的所述检测信号传输至对应的所述像素单元130。其中,所述第一方向001与所述第二方向002相垂直。可以理解的是,在实施例中,所述第一方向001为图1中的水平方向,所述第二方向002为图1中的竖直方向。应当说明的是,上述第一方向001与第二方向002的使用只是为了描述具体的实施方式的目的,不是旨在于限制本技术。

70.在本技术实施例中,所述响应信号传输线160可为at接收信号线,所述检测信号传输线170可为at检测开关线。

71.在本技术实施方式中,多条所述数据信号线180均设置于所述背板100上,且沿第一方向001(即所述像素单元130的行方向)依次平行排列且相互绝缘,多条所述数据信号线180用于将所述驱动信号电路110输出的所述数据(data)信号传输至所述像素单元130。多条所述扫描信号线190均设置于所述背板100上,且沿第二方向002(即所述像素单元130的列方向)依次平行排列且相互绝缘,多条所述扫描信号线190用于将所述扫描信号电路120输出的所述扫描信号传输至对应的所述像素单元130。

72.在本技术实施方式中,所述坏点位置检测电路200设置于所述背板100的一侧,且与所述背板100的信号传输节点150电性连接,也即为,所述坏点位置检测电路200通过所述背板100的信号传输节点150与所述像素单元130电性连接。所述坏点位置检测电路200用于通过所述信号传输节点150接收所述响应信号,并依据所述响应信号判断所述背板电路的工作状态以及多个所述像素单元130中的坏点位置。

73.在本技术实施例中,所述坏点位置检测电路200可为外接测试单元或装置,其设置于所述背板100的外部。所述坏点位置检测电路200与所述信号传输节点150之间可通过导

线及pin针实现电性连接。

74.请参阅图2,其为图1所示的像素单元和阵列基板检测信号电路的电路示意图。如图2所示,本技术提供的每个像素单元130至少包括第一复位晶体管t1、数据控制晶体管t2、驱动晶体管t3、开关晶体管t4、第一发光控制晶体管t5、存储电容cst、第二发光控制晶体管t6、第二复位晶体管t7以及检测晶体管t8。

75.所述第一复位晶体管t1的栅极接收第一扫描信号scan1,所述第一复位晶体管t1的漏极与初始化电压信号端vint电性连接,并接收所述初始化电压信号端vint写入的初始化电压,所述第一复位晶体管t1的源极与所述数据控制晶体管t2的漏极、所述存储电容cst的第二端以及所述驱动晶体管t3的栅极电性连接。当所述第一扫描信号scan1为低电平信号时,所述第一复位晶体管t1响应所述第一扫描信号scan1而导通,通过所述第一复位晶体管t1将所述初始化电压写入所述存储电容cst中,作为所述存储电容cst的初始化电压。

76.所述数据控制晶体管t2的栅极接收第二扫描信号scan2,所述数据控制晶体管t2的漏极与所述存储电容cst的第二端、所述驱动晶体管t3的栅极和所述第一复位晶体管t1的源极电性连接,所述数据控制晶体管t2的源极与所述驱动晶体管t3的源极以及所述第二发光控制晶体管t6的漏极电性连接。当所述第二扫描信号scan2为低电平信号时,所述数据控制晶体管t2响应所述第二扫描信号scan2而导通,通过所述第一数据控制晶体管t2将所述数据(data)信号写入所述存储电容cst中。

77.所述驱动晶体管t3的栅极与所述存储电容cst的第二端、所述数据控制晶体管t2的漏极以及所述第一复位晶体管t1的源极电性连接,所述驱动晶体管t3的漏极与所述开关晶体管t4的源极以及所述第一发光控制晶体管t5的源极电性连接,所述驱动晶体管t3的源极与所述数据控制晶体管t2的源极和所述第二发光控制晶体管t6的漏极电性连接,用于驱动发光二极管led进行发光。

78.所述开关晶体管t4的栅极接收所述第二扫描信号scan2,所述开关晶体管t4的漏极接收所述数据(data)信号,所述开关晶体管t4的源极与所述驱动晶体管t3的漏极以及第一发光控制晶体管t5的源极电性连接。当所述第二扫描信号scan2为低电平信号时,所述开关晶体管t4响应所述第二扫描信号scan2而导通,通过所述开关晶体管t4将所述数据(data)信号写入所述存储电容cst中,作为所述存储电容cst的参考电压。

79.所述第一发光控制晶体管t5的栅极接收发光控制信号emit,所述第一发光控制晶体管t5的漏极与电源电压端vdd电性连接,并接收所述电源电压端vdd写入的电源电压,所述第一发光控制晶体管t5的源极与所述驱动晶体管t3的漏极以及所述开关晶体管t4的源极电性连接。当所述发光控制信号emit为低电平信号时,所述第一发光控制晶体管t5响应所述发光控制信号emit而导通,将所述电源电压写入所述存储电容cst。

80.所述存储电容cst的第一端与所述第一发光控制晶体管t5的漏极电性连接,其第二端与所述第一复位晶体管t1的源极、所述数据控制晶体管t2的漏极和所述驱动晶体管t3的栅极电性连接,用于改变所述驱动晶体管t3的栅极电压。

81.所述第二发光控制晶体管t6的栅极接收所述发光控制信号emit,所述第二发光控制晶体管t6的漏极与所述驱动晶体管t3的源极以及所述驱动晶体管t3的源极电性连接,所述第二发光控制晶体管t6的源极与所述发光二极管led电性连接。当所述发光控制信号emit为低电平信号时,所述第二发光控制晶体管t6响应所述发光控制信号emit而导通,所

述第二发光控制晶体管t6传输驱动电流给所述发光二极管led,以驱动所述发光二极管led发光。

82.所述第二复位晶体管t7的栅极接收所述第一扫描信号scan1,所述第二复位晶体管t7的漏极与所述初始化电压信号端vint以及所述第一复位晶体管t1的漏极电性连接,所述第二复位晶体管t7的源极与所述第二发光控制晶体管t6的源极以及所述发光二极管led电性连接,并将所述初始化电压写入所述存储电容cst中。当所述第一扫描信号scan1为低电平信号时,所述第二复位晶体管t7响应所述第一扫描信号scan1而导通,并通过初始化电压信号vint为所述存储电容cst进行放电。

83.在本技术实施例中,所述第一扫描信号scan1和所述第二扫描信号scan2可由所述扫描信号电路120提供。

84.所述检测晶体管t8的栅极与所述阵列基板检测信号电路140电性连接,用于接收所述检测信号。所述检测晶体管t8的源极与所述第二发光控制晶体管t6的源极、所述第二复位晶体管t7的源极以及所述发光二极管led电性连接,所述检测晶体管t8的漏极与所述信号传输节点150电性连接,用于将所述发光二极管led的阳极信号通过所述信号传输节点150传输给坏点位置检测电路200。在本技术实施例中,所述阳极信号为电信号,其作为响应信号。

85.如图2实施例中所示的晶体管均为p型晶体管,可以想到的是采用n型晶体管实现是本领域技术人员可以在没有付出创造性劳动前提下轻易想到的,因此也是在本技术实施例的保护范围内的。在此需要说明的是,本技术实施例中的所采用的晶体管可以为薄膜晶体管或场效应管或其他特性的相同器件,由于采用的晶体管的源极和漏极是对称的,所以其源极、漏极是没有区别的。

86.对应图2所示的像素单元130的时序图如图3所示,具体地,选取如图3所示的时序图中的t1、t2、t3和t4的四个阶段。图3所示的像素单元130的时序图的详细内容将在后续实施例中得以说明。

87.具体地,以1表示高电位,0表示低电位。需要说明的是,1和0是逻辑电位,仅为了更好地解释本技术实施例的具体工作过程,而不是在具体实施过程施加在各晶体管的栅极上的电位。在本实施例中,由于所有晶体管均为p型晶体管,则有效信号为低电平信号。

88.在t1阶段(即复位阶段),所述第一扫描信号scan1=0,所述第二扫描信号scan2=1,所述发光控制信号emit=1,所述检测信号at=1。

89.具体为,当所述第一扫描信号scan1为低电平信号,所述第二扫描信号scan2为高电平信号,所述第一扫描信号scan1为低电平信号时,则所述第一复位晶体管t1和所述第二复位晶体管t7均导通,所述数据控制晶体管t2、所述驱动晶体管t3、所述开关晶体管t4、所述第一发光控制晶体管t5以及所述第二发光控制晶体管t6均截止。因此,所述第一复位晶体管t1导通,通过所述第一复位晶体管t1将所述初始化电压信号端vint写入的初始化电压传输至所述存储电容cst的第二端;所述第二复位晶体管t7导通,将所述初始化电压信号传输至所述发光二极管led的阳极;所述初始化电压信号分别传输至所述存储电容cst的第二端和所述发光二极管led的阳极,清除上一帧的显示状态,提供初始导通状态。

90.在t2阶段(即数据写入阶段),所述第一扫描信号scan1=1,所述第二扫描信号scan2=0,所述发光控制信号emit=1,所述检测信号at=1。

91.具体为,当所述第二扫描信号scan2为低电平信号,所述第一扫描信号scan1以及所述发光控制信号emit均为高电平信号时,则数据控制晶体管t2、驱动晶体管t3以及开关晶体管t4均导通,第一复位晶体管t1、第一发光控制晶体管t5、第二发光控制晶体管t6以及第二复位晶体管t7均截止。因此,所述数据控制晶体管t2、所述驱动晶体管t3以及所述开关晶体管t4导通,所述数据(data)信号通过所述数据控制晶体管t2、所述驱动晶体管t3以及所述开关晶体管t4写入所述存储电容cst的第二端;所述数据控制晶体管t2和所述开关晶体管t4导通,将所述数据(data)信号通过所述驱动晶体管t3传输至所述存储电容cst的第二端。

92.在t3阶段(即at信号检测阶段),所述第一扫描信号scan1=1,所述第二扫描信号scan2=1,所述发光控制信号emit=0,所述检测信号at=0。

93.具体为,当所述发光控制信号emit为低电平信号,所述第一扫描信号scan1为高电平信号和所述第二扫描信号scan2为高电平信号时,所述驱动晶体管t3、所述第一发光控制晶体管t5、所述第二发光控制晶体管t6和所述检测晶体管t8均导通,所述第一复位晶体管t1、所述数据控制晶体管t2、所述开关晶体管t4以及所述第二复位晶体管t7均截止。此时,所述检测晶体管t8将所述发光二极管led的阳极信号(即响应信号)通过所述信号传输节点150传输给坏点位置检测电路200。

94.在t4阶段(即发光阶段),所述第一扫描信号scan1=1,所述第二扫描信号scan2=1,所述发光控制信号emit=0,所述检测信号at=1。

95.具体为,当所述发光控制信号emit为低电平信号,所述第一扫描信号scan1为高电平信号和所述第二扫描信号scan2为高电平信号时,所述驱动晶体管t3、所述第一发光控制晶体管t5、所述第二发光控制晶体管t6均导通,则所述第一复位晶体管t1、所述数据控制晶体管t2、所述开关晶体管t4以及所述第二复位晶体管t7均截止。此时,所述电源电压端vdd输出的电源电压通过所述驱动晶体管t3、所述第一发光控制晶体管t5、所述第二发光控制晶体管t6传输给所述发光二极管led。

96.请参阅图4,其为图1所示的所述坏点位置检测电路的工作原理示意图。如图4所示,本技术提供的所述坏点位置检测电路200至少包括信号放大器210、信号比较器220、模数转换器230以及网表提取器240。其中,所述信号放大器210、所述信号比较器220、所述模数转换器230以及所述网表提取器240依次电性连接。

97.在本技术实施方式中,所述信号放大器210用于将所述坏点位置检测电路200接收到的响应信号vin(即电信号)进行放大,并将放大后的响应信号通过其输出端vout1传输给所述信号比较器220。可以理解的是,由于接收到的响应信号vin较小,需要通过所述信号放大器210对其进行方法以获得放大后的响应信号,以便于后续使用。

98.所述信号比较器220用于将所述放大后的响应信号的电压值与预设的参考电压vref进行比较并通过其输出端vout2输出相应的输出电压,并将所述输出电压传输至所述模数转换器230。具体为,当所述背板电路逐行打开时,如果像素单元能够正常工作(即所述发光二极管led正常点亮),对应的响应信号vin传输至所述信号比较器220,并与所述参考电压vref进行比较,则所述响应信号的电压值大于所述参考电压vref,此时,所述信号比较器220的输出端vout2输出正输出电压v+。如果相应的像素单元工作异常(即所述发光二极管led不点亮),则所述响应信号的电压值小于所述参考电压vref,此时,所述信号比较器

220的输出端vout2输出负输出电压v-。其中,所述参考电压vref可0v、或其他数值。

99.在本技术实施例中,所述信号比较器220可为电压比较器(voltage comparator)。所述输出电压(即正输出电压v+和负输出电压v-)为模拟信号。

100.所述模数转换器230用于将所述信号比较器220传输来的所述输出电压(即正输出电压v+和负输出电压v-)转换为相应的数字信号,并将所述数字信号传输给所述网表提取器240。具体为,当所述信号比较器220的输出端vout2输出的输出电压为正输出电压v+时,则所述模数转换器230将所述正输出电压v+转换为数字信号1,当所述信号比较器220的输出端vout2输出的输出电压为负输出电压v-时,则所述模数转换器230将所述负输出电压v-转换为数字信号0。

101.所述网表提取器240用于接收所述模数转换器230传输来的数字信号1和0,并将所述数字信号1和0生成由数字信号1和0组成的网表。其中,数字信号1表示为对应的像素单元反馈的响应信号的电压值大于所述参考电压vref,即为对应的像素单元能够正常工作,数字信号0表示为对应的像素单元反馈的响应信号的的电压值小于所述参考电压vref,即对应的像素单元的工作状态异常,也即为所述像素单元中的坏点位置。

102.所述坏点位置检测电路200还包括多个信号传输端250,多个所述信号传输端250设置在所述坏点位置检测电路200上,并与多个所述信号传输节点150一一对应连接,多个所述信号传输端250用于接收所述像素单元130传输来的响应信号。多个所述信号传输端250还与所述信号放大器210电性连接,用于将所述响应信号vin传输至所述信号放大器210,以对其进行方法处理。在本技术实施例中,多个信号传输端250分别接收响应信号vin1、vin2、vin3和vin4。

103.请参阅图5,其为本技术实施例公开的一种背板检测方法的流程示意图。其中,图5所示的背板检测方法应用于上述图1-图4所示的背板检测电路中,用于提前对背板进行检测,避免对存在坏点的背板进行巨量转移,从而降低生产成本,提供工作效率。

104.步骤s10、所述扫描信号电路120输出扫描信号以控制所述像素单元130逐行开启,所述驱动信号电路110输出data信号并将所述data信号写入所述像素单元130。

105.具体为,所述驱动信号电路110提供相应的驱动信号。所述驱动信号电路110通过对应的数据信号线180与每列的多个所述像素单元130电性连接,并输出数据(data)信号至所述像素单元130,所述扫描信号电路120通过对应的扫描信号线190与每行的多个所述像素单元130电性连接,并输出相应的扫描信号至所述像素单元130。多个所述像素单元130呈多行和多列矩阵排列且设置于所述背板100上,用于根据所述驱动信号电路110和所述扫描信号电路120分别传输来的所述数据(data)信号和所述扫描信号进行显示。

106.步骤s20、所述阵列基板检测信号电路140逐行输出相应的检测信号至所述像素单元130,所述像素单元130基于所述检测信号生成相应的响应信号,其中,所述响应信号为电信号。

107.具体为,所述扫描信号电路120和所述阵列基板检测信号电路140分别设置于所述背板100的相对两侧。所述阵列基板检测信号电路140用于提供相应的检测信号。所述阵列基板检测信号电路140通过对应的检测信号传输线170与每行的多个所述像素单元130电性连接,并通过多条所述检测信号传输线170逐行输出相应的检测信号至所述像素单元130。所述像素单元130则基于所述检测信号生成相应的响应信号。

108.步骤s30、所述坏点位置检测电路200与背板电路电性连接,并接收所述响应信号。

109.具体为,多个所述信号传输节点150和所述驱动信号电路110分别设置于所述背板100另外的相对两侧,多个所述信号传输节点150用于将所述像素单元130传输来的响应信号传输给所述坏点位置检测电路200。所述信号传输节点150的数量与所述像素单元130的列数相同,每列的多个所述像素单元130通过相应的响应信号传输线160与所述信号传输节点150电性连接,并通过相应的响应信号传输线160输出所述响应信号至所述信号传输节点150。

110.所述坏点位置检测电路200设置于所述背板100的一侧,且通过所述背板100的信号传输节点150与所述像素单元130电性连接。所述坏点位置检测电路200通过所述信号传输节点150接收所述响应信号。

111.步骤s40、所述坏点位置检测电路200将接收到的响应信号进行处理,并依据处理结果确定所述像素单元中的坏点位置。

112.具体为,所述坏点位置检测电路200至少包括信号放大器210、信号比较器220、模数转换器230以及网表提取器240。其中,所述信号放大器210、所述信号比较器220、所述模数转换器230以及所述网表提取器240依次电性连接。

113.在本技术实施方式中,所述信号放大器210用于将所述坏点位置检测电路200接收到的响应信号vin(即电信号)进行放大,并将放大后的响应信号通过其输出端vout1传输给所述信号比较器220。当所述背板电路逐行打开时,如果像素单元能够正常工作,对应的响应信号vin传输至所述信号比较器220,并与所述参考电压vref进行比较,则所述响应信号的电压值大于所述参考电压vref,此时,所述信号比较器220的输出端vout2输出正输出电压v+。如果相应的像素单元工作异常,则所述响应信号的电压值小于所述参考电压vref,此时,所述信号比较器220的输出端vout2输出负输出电压v-。当所述信号比较器220的输出端vout2输出的输出电压为正输出电压v+时,则所述模数转换器230将所述正输出电压v+转换为数字信号1,当所述信号比较器220的输出端vout2输出的输出电压为负输出电压v-,则所述模数转换器230将所述负输出电压v-转换为数字信号0。所述网表提取器240接收所述模数转换器230传输来的数字信号1和0,并将所述数字信号1和0生成由数字信号1和0组成的网表。其中,数字信号1表示为对应的像素单元反馈的响应信号的电压值大于所述参考电压vref,即为对应的像素单元能够正常工作,数字信号0表示为对应的像素单元反馈的响应信号的的电压值小于所述参考电压vref,即对应的像素单元的工作状态异常。

114.综上所述,所述背板检测电路10中,通过所述阵列基板检测信号电路140以及所述坏点位置检测电路200实现在巨量转移前对背板电路走线、器件的导通性以及工作状态进行检测,从而避免了对存在坏点的背板进行巨量转移,提高了生产效率,降低了生产成本。

115.本技术实施例还提供一种显示装置,其包括显示面板和上述图1-图4所示的背板检测电路10。其中,所述显示面板包括显示区以及非显示区,所述显示区用作图像显示,所述非显示区环绕设置于所述显示区周围,并不用作图像显示。所述显示面板可以以液晶材料作为显示介质,但本技术并不以此为限。所述显示装置可以为电致发光显示装置,例如micro led面板、mini led面板、手机、平板电脑、导航仪、显示器等任何具有显示功能的电子设备或者部件,本技术对此不作具体限制。

116.应当理解的是,本技术的应用不限于上述的举例,对本领域普通技术人员来说,可

以根据上述说明加以改进或变换,所有这些改进和变换都应属于本技术所附权利要求的保护范围。