1.本实用新型涉及镜片的丝印方法和装置,具体涉及一种光学镜片自动丝印烘烤生产装置。

背景技术:

2.丝网印刷属于孔版印刷,它与平印、凸印、凹印一起被称为四大印刷方法;孔版印刷包括誊写版、镂孔花版、喷花和丝网印刷等,孔版印刷的原理是:印版(纸膜版或其它版的版基上制作出可通过油墨的孔眼)在印刷时,通过一定的压力使油墨通过孔版的孔眼转移到承印物(纸张、陶瓷等)上,形成图象或文字。丝网印刷由五大要素构成,即丝网印版、刮印刮板、油墨、印刷台以及承印物;丝网印刷基本原理是:利用丝网印版图文部分网孔透油墨,非图文部分网孔不透墨的基本原理进行印刷,印刷时在丝网印版一端上倒入油墨,用刮印刮板在丝网印版上的油墨部位施加一定压力,同时朝丝网印版另一端移动;油墨在移动中被刮板从图文部分的网孔中挤压到承印物上。

3.现有的镜片丝印烘烤机存在以下问题,

4.(1)现有的丝印是通过刮板使油墨在移动中被刮板从图文部分的网孔中挤压到承印物上,刮板对丝网印版上的油墨进行反复刮平,油墨过多的情况下刮板将多余的油墨刮至丝网印版上,造成浪费,油墨较少的情况下容易出现油墨堆积在丝网印版内侧壁上,丝印不均匀;

5.(2)镜片丝印之后进行烘烤,现有烘烤装置对镜片上端面进行烘烤,部分侧边进行丝印的镜片侧边烘烤不完全,不能保证镜片成品的质量。

技术实现要素:

6.为此,本实用新型提供一种光学镜片自动丝印烘烤生产装置,有效的解决了现有技术中的刮板将油墨刮平造成浪费或者丝印不均匀和烘烤不完全不能保证镜片成品质量的问题。

7.为解决上述技术问题,本实用新型具体提供下述技术方案:一种光学镜片自动丝印烘烤生产装置,包括工作架、设置在所述工作架上的上料机构、下料机构和设置在所述上料机构和所述下料机构之间的丝印盘,所述丝印盘上设置有丝印机构,所述丝印机构侧边设置有对镜片进行烘烤的烘烤机构,所述工作架上安装有驱动机构;

8.所述丝印机构包括设置在所述丝印盘上用于放置承印物的若干个丝印槽和设置在所述丝印盘上方的丝网印版,所述丝网印版上方设置有对镜片进行喷墨的喷墨组件,所述喷墨组件侧边连接有控制所述丝网印版工作状态的控制组件;

9.所述烘烤机构包括设置在所述丝印盘侧边的烘烤架和设置在所述烘烤架上的烘烤板,所述烘烤架上设置有控制所述烘烤板对镜片侧边进行烘烤的调节组件。

10.作为本实用新型的优选方案,所述控制组件包括设置在所述工作架上的固定柱和开设在所述固定柱内的控制腔,所述控制腔内竖直设置有转动柱,所述转动柱下端设置有

第一调节齿轮,所述第一调节齿轮上啮合有第二调节齿轮,所述第二调节齿轮通过第一连接轴连接有第一驱动电机。

11.作为本实用新型的优选方案,所述转动柱上端螺纹连接有升降柱,所述升降柱上端外侧壁设置有卡接凸起,所述控制腔内壁开设有与所述卡接凸起卡接的卡接槽,所述卡接凸起在所述卡接槽内上下滑动,所述升降柱侧边通过连接板与所述丝网印版连接,所述固定柱侧壁上设置有对所述连接板进行限位的限位槽,所述固定柱侧壁开设有供所述连接板进行升降的升降槽,所述升降槽与所述限位槽连通。

12.作为本实用新型的优选方案,所述喷墨组件设置在所述丝网印版上方,所述喷墨组件包括固定在所述工作架上的一对固定杆和连接在所述固定杆之间的喷墨舱和设置在所述喷墨舱侧边的储墨舱,所述储墨舱和所述喷墨舱连通,所述储墨舱下端螺纹连接有喷墨限位筒,所述喷墨舱内设置有喷墨板,所述喷墨板上嵌设有开口朝下的喷墨管,所述喷墨板上方设置有挤压板;

13.所述储墨舱下端连接有驱动舱,所述驱动舱内设置有第二驱动电机,所述第二驱动电机上连接有转板,所述第二驱动电机带动所述转板转动,所述转板上远离中心处转动连接有转动杆,所述转动杆上端转动连接有控墨板,所述控墨板通过l形动力杆与所述挤压板连接,所述控墨板的高度高于所述挤压板的高度,所述储墨舱下端设置有连接口,所述连接口上转动连接有止挡板。

14.作为本实用新型的优选方案,所述烘烤板包括烘烤主板和转动连接在所述烘烤主板侧边的烘烤侧板,所述调节组件包括设置在所述烘烤主板上的第一连接杆和连接在所述第一连接杆上的升降板,所述烘烤侧板上转动连接有第二连接杆,所述升降板上端连接有气缸,所述升降板内设置有调节腔。

15.作为本实用新型的优选方案,所述升降板上方设置有固定基板,所述气缸贯穿设置在所述固定基板上,所述固定基板下端固定连接有定位齿轮板,所述调节腔内转动设置有与所述定位齿轮板啮合的转动齿轮,所述转动齿轮远离所述定位齿轮板一侧啮合有升降齿轮柱,所述升降齿轮柱一端与所述第二连接杆连接。

16.作为本实用新型的优选方案,所述驱动机构包括设置在所述工作架上的驱动柱和设置在所述驱动柱侧边的若干个齿柱,所述丝印盘固定设置在所述驱动柱上,所述驱动柱一侧设置有转动盘,所述转动盘下端连接有第三驱动电机,所述第三驱动电机带动所述转动盘转动,所述转动盘上侧边设置有与所述齿柱抵接的卡柱。

17.作为本实用新型的优选方案,所述丝印槽侧边设置有止挡片,所述丝印槽内部设置有弹性块,所述止挡片通过弹簧连接在所述丝印盘内,所述上料机构包括设置在所述丝印盘侧边的上料舱和滑动设置在所述上料舱侧壁上的第一齿轮弧板,所述第一齿轮弧板上外侧连接有与所述止挡片抵接的第一拨杆,所述第一齿轮弧板内侧啮合有第三调节齿轮,所述第三调节齿轮上连接有第四驱动电机,所述第三调节齿轮侧边啮合有对镜片进行夹取的第一齿轮夹板,所述上料舱顶端开设有上料口;

18.所述下料机构包括设置在所述丝印盘侧边的下料舱和滑动设置在所述下料舱侧壁上的第二齿轮弧板,所述第二齿轮弧板上外侧连接有与所述止挡片抵接的第二拨杆,所述第二齿轮弧板内侧啮合有第四调节齿轮,所述第四调节齿轮上连接有第五驱动电机,所述第四调节齿轮侧边啮合有对镜片成品进行夹取的第二齿轮夹板,所述下料舱底端开设有

下料口。

19.作为本实用新型的优选方案,所述第一驱动电机、第二驱动电机、第三驱动电机、第四驱动电机、第五驱动电机和气缸均连接有控制器。

20.本实用新型与现有技术相比较具有如下有益效果:

21.(1)本实用新型在丝网印版上方设置喷墨组件,定量对丝网印版上进行喷墨,避免了刮板刮墨造成丝印不均匀或者浪费的问题;并且通过控制组件对丝网印版的工作状态进行调节,丝网印版出现问题时控制丝网印版转动及时对丝网印版进行更换;

22.(2)本实用新型在烘烤架上设置调节组件控制烘烤主板和烘烤侧板将镜片进行全方位包围,并对镜片进行全面烘烤烘烤,保证了镜片成片的质量。

附图说明

23.为了更清楚地说明本实用新型的实施方式或现有技术中的技术方案,下面将对实施方式或现有技术描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是示例性的,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图引伸获得其它的实施附图。

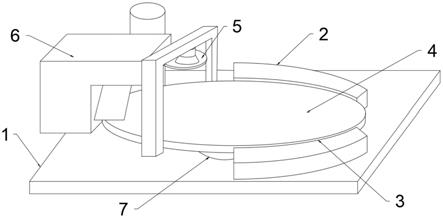

24.图1为本实用新型实施例提供的一种光学镜片自动丝印烘烤生产装置的结构示意图;

25.图2为本实用新型实施例中的控制组件的结构示意图;

26.图3为本实用新型实施例中的喷墨组件的结构示意图;

27.图4为本实用新型实施例中的调节组件的结构示意图;

28.图5为本实用新型实施例中的驱动机构的结构示意图;

29.图6为本实用新型实施例中的上料机构和下料机构的结构示意图。

30.图中的标号分别表示如下:

31.1-工作架;2-上料机构;3-下料机构;4-丝印盘;5-丝印机构;6-烘烤机构;7-驱动机构;8-止挡片;9-弹性块;

32.21-上料舱;22-第一齿轮弧板;23-第一拨杆;24-第三调节齿轮;25-第一齿轮夹板;

33.31-下料舱;32-第二齿轮弧板;33-第二拨杆;34-第四调节齿轮;35-第二齿轮夹板;

34.51-丝印槽;52-丝网印版;53-喷墨组件;54-控制组件;

35.61-烘烤架;62-烘烤板;63-调节组件;

36.71-驱动柱;72-齿柱;73-转动盘;74-卡柱;

37.531-固定杆;532-喷墨舱;533-储墨舱;534-喷墨限位筒;535-喷墨板; 536-喷墨管;537-挤压板;538-转板;539-转动杆;5310-控墨板;5311-l形动力杆;5312-止挡板;

38.541-固定柱;542-控制腔;543-转动柱;544-第一调节齿轮;545-第二调节齿轮;546-升降柱;547-卡接凸起;548-连接板;

39.621-烘烤主板;622-烘烤侧板;

40.631-第一连接杆;632-升降板;633-第二连接杆;634-气缸;635-固定基板;636-定位齿轮板;637-转动齿轮;638-升降齿轮柱。

具体实施方式

41.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

42.如图1所示,本实用新型提供了一种光学镜片自动丝印烘烤生产装置,包括工作架1、设置在工作架1上的上料机构2、下料机构3和设置在上料机构2和下料机构3之间的丝印盘4,丝印盘4上设置有丝印机构5,丝印机构5侧边设置有对镜片进行烘烤的烘烤机构6,工作架1上安装有驱动机构7。

43.本实用新型中的主要创新点为丝印机构5和烘烤机构6,在丝网印版52上方设置喷墨组件53,定量对丝网印版52上进行喷墨,解决了刮板刮墨造成丝印不均匀或者浪费的问题,另外控制组件54对丝网印版52的工作状态进行调节,丝网印版52出现问题时控制丝网印版52转动及时对丝网印版52进行更换,另外,烘烤架61上设置调节组件63控制烘烤主板621和烘烤侧板622对镜片进行全面烘烤烘烤。

44.其中,丝印机构5包括设置在丝印盘4上用于放置承印物的若干个丝印槽 51和设置在丝印盘4上方的丝网印版52,丝网印版52上方设置有对镜片进行喷墨的喷墨组件53,喷墨组件53侧边连接有控制丝网印版52工作状态的控制组件54;本实用新型通过喷墨组件53对丝网印版52上喷墨,丝网印版52设置在喷墨组件53和丝印槽51之间。

45.在承印物丝印完成之后需要通过控制组件54将丝网印版52脱离承印物,控制组件54包括设置在工作架1上的固定柱541和开设在固定柱541内的控制腔542,控制腔542内竖直设置有转动柱543,转动柱543下端设置有第一调节齿轮544,第一调节齿轮544上啮合有第二调节齿轮545,第二调节齿轮545通过第一连接轴连接有第一驱动电机,第一驱动电机带动第二调节齿轮545转动;转动柱543上端螺纹连接有升降柱546,升降柱546上端外侧壁设置有卡接凸起547,控制腔542内壁开设有与卡接凸起547卡接的卡接槽,卡接凸起547 在卡接槽内上下滑动,升降柱546侧边通过连接板548与丝网印版52连接,固定柱541侧壁上设置有对连接板548进行限位的限位槽,固定柱541侧壁开设有供连接板548进行升降的升降槽,升降槽与限位槽连通。

46.如图2所示,本实用新型中控制组件54的主要工作原理为,第一驱动电机带动第二调节齿轮545转动第一调节齿轮544跟随转动,第一调节齿轮544内的转动柱543转动,此时升降柱546上端的卡接凸起547卡接在卡接槽内,在转动柱543的转动下,升降柱546逐渐下降,外端设置的丝网印版52跟随向下移动与承印物上端面贴合,当承印物丝印完成,第一驱动电机带动第二调节齿轮545反向转动,升降柱546带动丝印网版52向上移动,当需要对丝印网版52进行更换时,第一驱动电机持续驱动,当升降柱546上升至不卡接在卡接槽内时,转动柱543带动升降柱546一起转动至一侧,对丝网印版52进行更换,更换完成之后第一驱动电机再反向驱动带动升降柱546转动到原来的位置与卡接槽契合并卡接入卡接槽中,继续向下移动,其中,限位槽对升降柱546的升降起到限位作用,当升降柱546转动至卡接凸起547可与卡接槽卡接时限位槽使得升降柱546不能再转动,只能卡接入卡接槽并下降。

47.丝网印版52放置在承印物上时,喷墨组件53对承印物进行喷墨,喷墨组件53设置在丝网印版52上方,喷墨组件53包括固定在工作架1上的一对固定杆 531和连接在固定杆

531之间的喷墨舱532和设置在喷墨舱532侧边的储墨舱 533,储墨舱533和喷墨舱532连通,储墨舱533下端螺纹连接有喷墨限位筒534,喷墨舱532内设置有喷墨板535,喷墨板535上嵌设有开口朝下的喷墨管536,喷墨板535上方设置有挤压板537;储墨舱533下端连接有驱动舱,驱动舱内设置有第二驱动电机,第二驱动电机上连接有转板538,第二驱动电机带动转板 538转动,转板538上远离中心处转动连接有转动杆539,转动杆539上端转动连接有控墨板5310,控墨板5310通过l形动力杆5311与挤压板537连接,控墨板5310的高度高于挤压板537的高度,储墨舱533下端设置有连接口,连接口上转动连接有止挡板5312。

48.喷墨组件53的主要工作原理为,如图3所示,控制器控制第二驱动电机带动转板538转动,转动的过程带动转动杆539上升或者下降,上升的过程中,控墨板5310将止挡板5312顶出转动一定角度,油墨从储墨舱533中流至控墨板 5310上,之后转板538带动转动杆539转动下降,油墨进入喷墨舱532中,下降的过程中控墨板5310通过l形动力杆5311带动挤压板537向下对油墨进行挤压,将油墨挤压到承印物上,为了丝印更加均匀,可以使转板538在带动转动杆539下降的转动过程中速度加快,使得油墨喷至承印物上,避免积累在承印物表面。

49.另外,本实用新型通过烘烤机构6对承印物进行烘烤,烘烤机构6包括设置在丝印盘4侧边的烘烤架61和设置在烘烤架61上的烘烤板62,烘烤架61上设置有控制烘烤板62对镜片侧边进行烘烤的调节组件63;烘烤板62包括烘烤主板621和转动连接在烘烤主板621侧边的烘烤侧板622,调节组件63包括设置在烘烤主板621上的第一连接杆631和连接在第一连接杆631上的升降板632,烘烤侧板622上转动连接有第二连接杆633,升降板632上端连接有气缸634,升降板632内设置有调节腔,升降板632上方设置有固定基板635,气缸634贯穿设置在固定基板635上,固定基板635下端固定连接有定位齿轮板636,调节腔内转动设置有与定位齿轮板636啮合的转动齿轮637,转动齿轮637远离定位齿轮板636一侧啮合有升降齿轮柱638,升降齿轮柱638一端与第二连接杆633连接。

50.烘烤机构6的工作原理为,如图4所示,控制器控制气缸634向下移动,带动升降板632下移,升降板632带动第一连接杆631下移,在升降板632下移的过程中,定位齿轮板636带动转动齿轮637转动,升降齿轮柱637在转动齿轮637 的作用下逐渐下降,并且下降的速度比第一连接杆631块,所以,以烘烤主板 621为参照物烘烤侧板622逐渐转动与烘烤主板621形成一定角度,对承印物外包并对承印物上表面和侧面进行烘烤。

51.本实用新型中为了实现丝印盘4间歇性转动设计了驱动机构7,驱动机构7 包括设置在工作架1上的驱动柱71和设置在驱动柱71侧边的若干个齿柱72,丝印盘4固定设置在驱动柱71上,驱动柱71一侧设置有转动盘73,转动盘73下端连接有第三驱动电机,第三驱动电机带动转动盘73转动,转动盘73上侧边设置有与齿柱72抵接的卡柱74。

52.如图5所示,第三驱动电机带动转动盘73转动,转动一圈至卡柱74与齿柱 72卡接带动驱动柱71转动一定角度,再转动一圈带动驱动柱71转动一定角度,控制转动盘73的转动速度可以控制丝印盘4转动的间歇时间。

53.为了对镜片进行固定,丝印槽51侧边设置有止挡片8,丝印槽51内部设置有弹性块9,弹性块9和止挡片8对镜片两端进行固定,止挡片8通过弹簧连接在丝印盘4内,上料机构2包括设置在丝印盘4侧边的上料舱21和滑动设置在上料舱21侧壁上的第一齿轮弧板22,第一齿轮弧板22上外侧连接有与止挡片8抵接的第一拨杆23,第一齿轮弧板22内侧啮合有第

三调节齿轮24,第三调节齿轮24上连接有第四驱动电机,第三调节齿轮24侧边啮合有对镜片进行夹取的第一齿轮夹板25,上料舱21顶端开设有上料口;

54.下料机构3包括设置在丝印盘4侧边的下料舱31和滑动设置在下料舱31侧壁上的第二齿轮弧板32,第二齿轮弧板32上外侧连接有与止挡片8抵接的第二拨杆33,第二齿轮弧板32内侧啮合有第四调节齿轮34,第四调节齿轮34上连接有第五驱动电机,第四调节齿轮34侧边啮合有对镜片成品进行夹取的第二齿轮夹板35,下料舱31底端开设有下料口。

55.如图6所示,第四驱动电机带动第三调节齿轮24转动,转动带动第一齿轮弧板22沿着上料舱21内壁滑动,第一拨杆23拨动止挡片8使得丝印槽51处于开放状态,第三调节齿轮24转动带动第一齿轮夹板25向丝印槽51内移动,当第一齿轮夹板25将镜片完全放置于丝印槽51内时,第四驱动电机带动第三调节齿轮24反向转动,并且此时丝印盘4继续开始缓慢转动,止挡片8复位至初始位置,对放置进入丝印槽51内的镜片止挡,下料机构3的下料原理与上料机构 2的原理一致。

56.为了使得本实用新型实现全自动控制,第一驱动电机、第二驱动电机、第三驱动电机、第四驱动电机、第五驱动电机和气缸634均连接有控制器。

57.本实用新型提供的光学镜片自动丝印烘烤生产装置的方法如下,

58.步骤一,控制器控制第三驱动电机运行带动丝印盘4转动,第四驱动电机运行将镜片放置到丝印槽51中;

59.步骤二,丝印盘4转动至喷墨组件53下方,第一驱动电机带动丝网印版52 贴合在镜片上;

60.步骤三,控制器控制器第二驱动电机运行带动控墨板5310和挤压板537进行升降运动,带动油墨进入喷墨舱532中,挤压板537推动油墨进行喷墨管536 中进行喷墨;

61.步骤四,第一驱动电机带动丝网印版52向上移动,丝印盘4带动镜片至烘烤机构6下方,控制器控制气缸634向下运行,烘烤主板621和烘烤侧板622将镜片全方位围住并进行烘烤,烘烤结束后气缸634向上移动;

62.步骤五,丝印盘4将镜片成品带至下料舱31下方,控制器控制第五驱动电机运行将镜片成品取下,镜片从下料口下方取出。

63.以上实施例仅为本技术的示例性实施例,不用于限制本技术,本技术的保护范围由权利要求书限定。本领域技术人员可以在本技术的实质和保护范围内,对本技术做出各种修改或等同替换,这种修改或等同替换也应视为落在本技术的保护范围内。