1.本发明涉及印花机技术领域,更具体地说,本发明涉及一种自动套位印花机及自动套位方法。

背景技术:

2.印花机主要是通过一种或多种不同颜色的染料或者颜料,在待印制花纹的材料上印上所需要的花纹和图案;而印花机在进行印制图案之前,需要对印制组件的位置进行校准,以防止其印制的图案出现位置偏移,影响成品效果。因此,有必要提出一种自动套位印花机及自动套位方法,以至少部分地解决现有技术中存在的问题。

技术实现要素:

3.在发明内容部分中引入了一系列简化形式的概念,这将在具体实施方式部分中进一步详细说明。本发明的发明内容部分并不意味着要试图限定出所要求保护的技术方案的关键特征和必要技术特征,更不意味着试图确定所要求保护的技术方案的保护范围。

4.为至少部分地解决上述问题,本发明提供了一种自动套位印花机及自动套位方法,包括:机体,所述机体上设有印刷臂,所述印刷臂上通过调节组件连接设有印刷组件,所述机体上设有台板,所述台板的上方设有定位装置,所述定位装置用于获取所述印刷组件在台板上产生的标记中点和基准中点之间的偏移量,所述调节组件根据所述偏移量对所述印刷组件的位置进行调节。

5.优选的是,所述印刷组件包括印刷网框,所述标记中点和所述基准中点均设为两个,所述标记中点为所述印刷组件在所述台板上产生的圆形标记轮廓的圆心坐标,所述基准中点为预设的圆形基准轮廓的圆心坐标,两个所述圆形标记轮廓由所述印刷网框矩形区域的两个对角产生。

6.优选的是,所述机体上设有多个印刷位,多个所述印刷位上对应设有与其数量相等的多个台板,多个所述台板沿所述机体的环形轨道移动,多个所述印刷位上均设有第一标识,多个所述台板上均设有第二标识,多个所述第一标识和多个所述第二标识分别在所述机体上的控制端进行显示。

7.优选的是,所述印刷臂设有多个,所述印刷臂的数量少于所述印刷位的数量,所述印刷臂上设有与所述印刷位对应的第一标识,且在所述机体上的控制端进行显示,所述定位装置上设有与所述印刷位对应的第一标识,且在所述机体上的控制端进行显示。

8.优选的是,所述机体上设有多个固定座,和与固定座的顶端铰接的连接臂,所述印刷臂的一端与所述固定座铰接,所述印刷臂远离所述固定座一端的顶面设有纠偏组件,所述连接臂远离所述固定座的一端与所述纠偏组件连接,所述印刷臂靠近所述固定座一端的顶面连接有第一弹簧,所述第一弹簧的另一端与所述固定座连接。

9.优选的是,所述圆形标记轮廓通过所述定位装置进行获取,所述定位装置包括:

10.图像获取模块,用于获取圆形标记图像,初步检测标记图像中的边缘目标,并对所

有边缘目标所属的连通区域进行标识;

11.第一计算模块,用于计算所述边缘目标的矩阵特征;

12.第一构建模块,用于构造所述边缘目标的几何特征矢量,并通过图像获取模块和第一计算模块重复获取和计算,直至得到所述标记图像中全部边缘目标的几何特征矢量数据矩阵,并依据数据矩阵建立标记图像的边缘识别因子;

13.第二构建模块,依据所述第一构建模块建立的边缘识别因子,构建标记图像边缘识别的判别阈;

14.识别模块,依据第二构建模块构建的判别阈,对所述标记图像进行边缘识别,获得标记图像的标记轮廓信息;

15.第二计算模块,依据识别模块识别的标记轮廓确定圆形标记图像的圆心坐标,并计算其与圆形基准轮廓的圆心坐标之间的偏移量。

16.优选的是,所述调节组件包括第一滑轨,所述第一滑轨设置在所述印刷组件的印刷网框两端,且所述第一滑轨与所述印刷臂正交设置,所述第一滑轨上设有滑柱,所述第一滑轨的一端设有第一驱动部,所述滑柱通过所述第一驱动部在所述第一滑轨上滑动,所述滑柱的顶端与所述印刷臂的底面连接,所述印刷臂上设有第二驱动部,所述滑柱通过所述第二驱动部沿着所述印刷臂的长度方向滑动。

17.优选的是,所述纠偏组件包括本体,所述本体内相对的两侧设有滑动腔,所述滑动腔沿着所述印刷臂的长度方向设置,所述本体外相对的两侧设有与所述滑动腔连通的滑槽,两个所述滑动腔之间对称设有第一腔室,两个所述第一腔室之间设有第二腔室,所述第一腔室内设有第一弹性机构,所述第二腔室内设有与所述第一弹性机构连接的第二弹性机构,所述滑动腔内设有抵接板,所述第一弹性机构从所述第一腔室的两侧伸出的部分与所述抵接板连接,所述抵接板靠近所述滑槽的一侧滑动设有滑块,所述连接臂靠近所述印刷臂的一端两侧分别通过铰接轴与所述滑块铰接;

18.所述第一弹性机构包括两个对称设置的第一滑杆,所述第一滑杆的一端从所述第一腔室的侧面伸出并与所述抵接板固定连接,两个所述第一滑杆之间滑动连接有第二滑杆,所述第二滑杆的两端分别插入至两个所述第一滑杆的内部,所述第二滑杆的外侧套设有第二弹簧,所述第二弹簧的两端分别与两个所述第一滑杆固定连接,两个所述第一滑杆靠近所述第二腔室的一侧均铰接有铰接杆,所述铰接杆远离所述第一滑杆的一端通过铰接块与传动杆铰接,所述传动杆远离所述铰接块的一端延伸至所述第二腔室内,且其与第二弹性机构连接;

19.所述第二弹性机构包括固定块,所述固定块靠近所述第一腔室的侧面设有两个弹性件,所述固定块与所述传动杆固定连接,且所述传动杆设于两个所述弹性件之间;

20.所述弹性件包括套筒,所述套筒的一端与所述固定块固定连接,所述套筒的另一端设有插孔,所述插孔内滑动连接有套杆,所述套杆位于所述套筒内的一端设有挡板,所述挡板与所述套筒的底面之间连接有第三弹簧,所述套杆远离所述套筒的一端与所述第二腔室的内壁固定连接,所述套筒的外侧套设有第四弹簧,所述第四弹簧的一端与所述固定块固定连接,所述第四弹簧的另一端与所述第二腔室的内壁固定连接。

21.本发明还提供一种自动套位印花机的自动套位方法,包括:

22.s1、通过机体上的控制端记录当前的多个印刷位上分别对应的台板的标识信息,

并控制印刷组件在台板上印制圆形标记;

23.s2、控制端控制多个台板移动,位于台板上方的定位装置依次对经过的台板上的圆形标记进行检测,并记录此台板的标识信息;

24.s3、获取台板上圆形标记轮廓的圆心坐标,并计算其与圆形基准轮廓的圆心坐标的偏移量;

25.s4、控制端依据台板的标识信息,对应寻找到对此台板进行印制圆形标记的印刷位,并依据偏移量通过调节组件对位于此印刷位上的印刷组件的位置进行调节。

26.优选的是,所述s3包括:

27.s301、获取圆形标记图像,初步检测标记图像中的边缘目标,并对所有边缘目标所属的连通区域进行标识;

28.s302、计算所述边缘目标的矩阵特征;

29.s303、用于构造所述边缘目标的几何特征矢量,并重复步骤s301~s302,直至得到所述标记图像中全部边缘目标的几何特征矢量数据矩阵,并依据数据矩阵建立标记图像的边缘识别因子;

30.s304、依据建立的边缘识别因子,构建标记图像边缘识别的判别阈;

31.s305、依据边缘识别的判别阈,对所述标记图像进行边缘识别,获得标记图像的标记轮廓信息;

32.s306、依据识别的标记轮廓确定圆形标记图像的圆心坐标,并计算其与圆形基准轮廓的圆心坐标之间的偏移量。

33.相比现有技术,本发明至少包括以下有益效果:

34.本发明所述的自动套位印花机及自动套位方法通过定位装置可以精准的获得印刷组件位置偏移量,并且调节组件可依据此偏移量对印刷组件的位置进行自动调节,实现印刷组件的自动定位,提高定位的准确性和智能性,避免手动定位容易产生误差的情况发生,提高印花机的工作效率。

35.本发明所述的自动套位印花机及自动套位方法,本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

附图说明

36.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

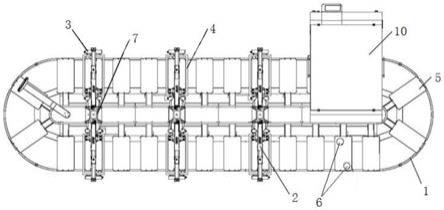

37.图1为本发明所述的自动套位印花机的结构示意图。

38.图2为本发明所述的自动套位印花机中固定座、印刷臂、调节组件和印刷组件的连接结构示意图。

39.图3为本发明所述的自动套位印花机中调节组件和印刷组件的俯视结构示意图。

40.图4为本发明所述的自动套位印花机中纠偏组件的内部结构示意图。

41.图5为本发明所述的自动套位印花机中第一弹性机构的结构示意图。

42.图6为本发明所述的自动套位印花机中第二弹性机构的结构示意图。

43.图7为本发明所述的自动套位印花机的自动套位方法的流程图。

44.图8为本发明所述的自动套位印花机中台板上的圆形标记示意图。

45.1为机体、2为印刷臂、3为调节组件、310为第一滑轨、320为滑柱、330为第一驱动部、340为第二驱动部、4为印刷组件、410为印刷网框、420为印刷刮刀、5为台板、6为定位装置、7为固定座、8为连接臂、9为纠偏组件、910为本体、911为滑动腔、912为滑槽、913为第一腔室、914为第二腔室、920为第一弹性机构、921为第一滑杆、922为第二滑杆、923为第二弹簧、924为铰接杆、925为铰接块、926为传动杆、930为第二弹性机构、931为固定块、932为套筒、933为套杆、934为挡板、935为第三弹簧、936为第四弹簧、940为抵接板、950为滑块、10为控制端、11为第一弹簧。

具体实施方式

46.下面结合附图以及实施例对本发明做进一步的详细说明,以令本领域技术人员参照说明书文字能够据以实施。

47.应当理解,本文所使用的诸如“具有”、“包含”以及“包括”术语并不排除一个或多个其它元件或其组合的存在或添加。

48.如图1-图8所示,本发明提供了一种自动套位印花机,包括:机体1,所述机体1上设有印刷臂2,所述印刷臂2上通过调节组件3连接设有印刷组件4,所述机体1上设有台板5,所述台板5的上方设有定位装置6,所述定位装置6用于获取所述印刷组件4在台板5上产生的标记中点和基准中点之间的偏移量,所述调节组件3根据所述偏移量对所述印刷组件4的位置进行调节。

49.上述技术方案的工作原理:在印花机印制工作前,先通过印刷组件4在台板5上印制标记并通过定位装置6获得标记的中点坐标,然后将标记中点坐标和预设的基准中点坐标进行计算,获得标记中点相对于基准中点坐标的偏移量,然后调节组件3依据计算得到的偏移量对印刷组件4的印刷位置进行调整,实现印花机对于印刷组件4位置调节的自动控制。

50.上述技术方案的有益效果:通过定位装置6可以精准的获得印刷组件4位置偏移量,并且调节组件3可依据此偏移量对印刷组件4的位置进行自动调节,实现印刷组件4的自动定位,提高定位的准确性和智能性,避免手动定位容易产生误差的情况发生,提高印花机的工作效率。

51.在一个实施例中,所述印刷组件4包括印刷网框410,所述标记中点和所述基准中点均设为两个,所述标记中点为所述印刷组件4在所述台板5上产生的圆形标记轮廓的圆心坐标,所述基准中点为预设的圆形基准轮廓的圆心坐标,两个所述圆形标记轮廓由所述印刷网框410矩形区域的两个对角产生。

52.上述技术方案的工作原理和有益效果:印刷组件4包括印刷网框410和印刷刮刀420,印刷刮刀420设于印刷网框410的上方,在正式印刷图案之前,可以先将印刷网框410的其它透孔封闭,只保留印刷网框410矩形区域的两个对角处的圆形透孔,圆形透孔实际可以设置为环形,也就是印制到台板5上为环形标记,如图8中阴影部分所示,通过印刷臂2的活动使得印刷网框410移动至与台板5贴合,然后通过印刷刮刀420将颜料从环形透孔中漏出,印制在台板5上,由此在台板5上产生标记,将标记设置为两个且在矩形区域的两个对角,且在对角的上方分别设置两个用于捕获图像的相机,由此,可以通过两个相机分别获取两个

对角处的标记并分别计算圆心坐标,可以减小检测误差,使得定位装置6对于标记的检测更加准确。

53.在一个实施例中,所述机体1上设有多个印刷位,多个所述印刷位上对应设有与其数量相等的多个台板5,多个所述台板5沿所述机体1的环形轨道移动,多个所述印刷位上均设有第一标识,多个所述台板5上均设有第二标识,多个所述第一标识和多个所述第二标识分别在所述机体1上的控制端10进行显示;

54.所述印刷臂2设有多个,所述印刷臂2的数量少于所述印刷位的数量,所述印刷臂2上设有与所述印刷位对应的第一标识,且在所述机体1上的控制端10进行显示,所述定位装置6上设有与所述印刷位对应的第一标识,且在所述机体1上的控制端10进行显示。

55.上述技术方案的工作原理和有益效果:多个印刷位上的第一标识可以用英文字母表示,多个台板5上的第二标识可以用数字表示,例如有十个印刷位和十个台板5,十个印刷位可以依次标记为a、b、c、d、e、f、g、h、i、j,十个台板5可以依次标记为0、1、2、3、4、5、6、7、8、9,而台板5是可以沿着机体1的环形轨道移动的,因此需要在某个台板5的上方也就是某个固定的印刷位的上方设置标记识别的识别器,则依照标识的排序可以确定台板5与印刷位的位置,并传输至控制端10进行记录和显示,例如,可以设置为印刷位和台板5的标记顺序均按顺时针依次排序,台板5为按逆时针沿环形轨道移动,在识别器下方的印刷位为a,此刻印刷位为a的上方所对应的台板5为1,则按此规律可以依次获得印刷位为b的上方所对应的台板5为2,依次类推,最终印刷位与台板5对应的标识将在控制端10中记录并显示;

56.而印刷臂2设置于印刷位的上方,印刷臂2的位置标识为固定的,可设置识别器在定位装置6上,定位装置6的位置标识为固定的,例如,机体1上设置有两个印刷臂2,两个印刷臂2对应的印刷位标记为c和h,定位装置6和识别器对应的印刷位标记为a,控制端10记录当前的多个印刷位上分别对应的台板5的标识信息,当印刷组件4在台板5上印制圆形标记后,需要定位装装置上的识别器首先对其下方的台板5进行标识信息的识别,识别出其下方对应的台板5为2,则此刻印刷位标记为c和h上的印刷臂2的印刷组件4下方对应的台板5标记为3和8,也就是标记为3的台板5上印制的圆形标记是印刷位标记为c的印刷臂2上的印刷组件4所印制的,当标记为3的台板5移动至定位装置6下方时,定位装置6对其上印制的圆形标记进行检测,则控制端10会根据检测的偏移量,通过印刷位标记为c的印刷臂2上的调节组件3对印刷组件4进行位置调节,由此实现印刷组件4位置调节的自动控制,并且可在控制端10进行记录并实时监测台板5的移动位置,定位装置6依据控制端10的标识记录可以对应寻找到印制此圆形标记的印刷组件4,并控制相应的调节组件3对印刷组件4实现位置的自动调整,尤其是在需要多个印刷组件4同时印刷图案的情况下,控制端10可以依次寻找并调整多个印刷组件4的位置,节省时间成本,提高工作效率,实现印花机的自动化定位。

57.在一个实施例中,所述机体1上设有多个固定座7,和与固定座7的顶端铰接的连接臂8,所述印刷臂2的一端与所述固定座7铰接,所述印刷臂2远离所述固定座7一端的顶面设有纠偏组件9,所述连接臂8远离所述固定座7的一端与所述纠偏组件9连接,所述印刷臂2靠近所述固定座7一端的顶面连接有第一弹簧11,所述第一弹簧11的另一端与所述固定座7连接。

58.上述技术方案的工作原理和有益效果:固定座7内设有驱动连接臂8带动印刷臂2小幅度移动的驱动件,印刷臂2与固定座7为限位铰接,防止印刷臂2的移动幅度过大,印刷

臂2与固定座7之间连接有第一弹簧11,在印刷臂2上下浮动时,第一弹簧11可以对印刷臂2的移动进行缓冲,减少印刷臂2移动所产生的上下震动,进一步减少印刷组件4的位置偏移,印刷臂2通过其上设有的纠偏组件9与连接臂8相连,在连接臂8带动印刷臂2上下移动时,纠偏组件9用于防止印刷臂2和连接臂8之间在水平面上产生偏移,也就是降低印刷臂2在其宽度方向上产生的偏移,进一步保证在印制过程中,印刷臂2的运动能够更加平稳,提高印刷组件4印制图案位置的准确性。

59.在一个实施例中,所述圆形标记轮廓通过所述定位装置6进行获取,所述定位装置6包括:

60.图像获取模块,用于获取圆形标记图像,初步检测标记图像中的边缘目标,并对所有边缘目标所属的连通区域进行标识;

61.第一计算模块,用于计算所述边缘目标的矩阵特征;

62.第一构建模块,用于构造所述边缘目标的几何特征矢量,并通过图像获取模块和第一计算模块重复获取和计算,直至得到所述标记图像中全部边缘目标的几何特征矢量数据矩阵,并依据数据矩阵建立标记图像的边缘识别因子;

63.第二构建模块,依据所述第一构建模块建立的边缘识别因子,构建标记图像边缘识别的判别阈;

64.识别模块,依据第二构建模块构建的判别阈,对所述标记图像进行边缘识别,获得标记图像的标记轮廓信息;

65.第二计算模块,依据识别模块识别的标记轮廓确定圆形标记图像的圆心坐标,并计算其与圆形基准轮廓的圆心坐标之间的偏移量。

66.上述技术方案的工作原理:步骤s302中,所述矩阵特征包括连通区域的面积s以及主轴长度,连通区域的面积可以由其内像素点的个数来确定,主轴长度l可以由下述公式来确定

[0067][0068]

其中,d

x

为连通区域x轴方向的标准化第二中心距,dy为连通区域y轴方向的标准化第二中心距,d为连通区域轴的标准化第二中心距,xi和yi分别为连通区域中像素目标点i的x轴和y轴坐标,n为连通区域内像素点的数量,为连通区域中像素目标点i的质心;

[0069]

步骤s303中,依据上述矩阵特征可以建立边缘目标的几何特征矢量f=(s,l)

t

,其中,t为矩阵的转置;

[0070]

边缘目标几何特征矢量共有m个,依据边缘目标的几何特征矢量建立其数据矩阵

f,记为f=[f

1 f2…fj

…fm

]g×m,其中,fj为第j个几何特征矢量,g为数据矩阵f的维度;

[0071]

依据边缘目标的几何特征矢量数据矩阵f可以得到其协方差矩阵,并通过计算得到其协方差矩阵的k个特征向量u

p

,依据特征向量通过计算可以得到标记图像的边缘识别因子ε,其计算公式如下:

[0072][0073]

其中,p=1,2,

…

,k,u

pt

为u

p

的转置;

[0074]

步骤s304中,依据边缘识别因子ε,可以计算得到标记图像边缘识别的判别阈μ:

[0075]

μ=αε

[0076]

其中,α为保证系数;

[0077]

依据边缘识别的判别阈,对所述标记图像进行边缘识别,获得标记图像的标记轮廓信息,依据识别的标记轮廓确定圆形标记图像的圆心坐标,并计算其与圆形基准轮廓的圆心坐标之间的偏移量。

[0078]

上述技术方案的有益效果:圆形标记优选为两个同心圆组成的环形标记,上述的连通区域即为获取的图像中连续的像素点区域,因为在印刷组件4在台板5上进行印制标记时,难免有多余的颜料洒落或者圆形标记边缘处轮廓模糊的情况,因此在图像获取时,对于圆形标记轮廓信息的获取尤为重要,避免获取的轮廓信息不准确而导致标记的圆心坐标获取有误差,保证了定位装置6对于圆心坐标获取的准确性,圆形标记优选为环形标记,相当于对环形标记进行两次轮廓信息的获取,而为同心圆的环形标记对圆心坐标获取的准确性起到促进作用,使得后续调节组件3对印刷组件4位置的调节更加精准,保证印制成品图案的质量。

[0079]

在一个实施例中,所述调节组件3包括第一滑轨310,所述第一滑轨310设置在所述印刷组件4的印刷网框410两端,且所述第一滑轨310与所述印刷臂2正交设置,所述第一滑轨310上设有滑柱320,所述第一滑轨310的一端设有第一驱动部330,所述滑柱320通过所述第一驱动部330在所述第一滑轨310上滑动,所述滑柱320的顶端与所述印刷臂2的底面连接,所述印刷臂2上设有第二驱动部340,所述滑柱320通过所述第二驱动部340沿着所述印刷臂2的长度方向滑动。

[0080]

上述技术方案的工作原理:调节组件3是对印刷组件4的印刷网框410的位置进行调节,调节时,控制端10控制第一驱动部330工作,使得滑柱320沿第一滑轨310移动,第一滑轨310相对于滑柱320移动,同时带动印刷网框410移动,用于调节印刷网框410在印刷臂2宽度方向上的位置偏移量,控制端10控制第二驱动部340工作,使得滑柱320沿印刷臂2上设有的第二滑轨移动,滑柱320移动的同时带动第一滑轨310和印刷网框410与其同步移动,用于调节印刷网框410在印刷臂2长度方向上的位置偏移量。

[0081]

上述技术方案的有益效果:通过上述结构的设计,控制端10通过第一驱动部330和第二驱动部340对滑柱320的驱动,使得滑柱320能够沿第一滑轨310或第二滑轨移动,进而调节印刷网框410在印刷臂2长度方向和宽度方向上的偏移量,实现对印刷网框410位置的自动调节。

[0082]

在一个实施例中,所述纠偏组件9包括本体910,所述本体910内相对的两侧设有滑动腔911,所述滑动腔911沿着所述印刷臂2的长度方向设置,所述本体910外相对的两侧设

有与所述滑动腔911连通的滑槽912,两个所述滑动腔911之间对称设有第一腔室913,两个所述第一腔室913之间设有第二腔室914,所述第一腔室913内设有第一弹性机构920,所述第二腔室914内设有与所述第一弹性机构920连接的第二弹性机构930,所述滑动腔911内设有抵接板940,所述第一弹性机构920从所述第一腔室913的两侧伸出的部分与所述抵接板940连接,所述抵接板940靠近所述滑槽912的一侧滑动设有滑块950,所述连接臂8靠近所述印刷臂2的一端两侧分别通过铰接轴与所述滑块950铰接;

[0083]

所述第一弹性机构920包括两个对称设置的第一滑杆921,所述第一滑杆921的一端从所述第一腔室913的侧面伸出并与所述抵接板940固定连接,两个所述第一滑杆921之间滑动连接有第二滑杆922,所述第二滑杆922的两端分别插入至两个所述第一滑杆921的内部,所述第二滑杆922的外侧套设有第二弹簧923,所述第二弹簧923的两端分别与两个所述第一滑杆921固定连接,两个所述第一滑杆921靠近所述第二腔室914的一侧均铰接有铰接杆924,所述铰接杆924远离所述第一滑杆921的一端通过铰接块925与传动杆926铰接,所述传动杆926远离所述铰接块925的一端延伸至所述第二腔室914内,且其与第二弹性机构930连接;

[0084]

所述第二弹性机构930包括固定块931,所述固定块931靠近所述第一腔室913的侧面设有两个弹性件,所述固定块931与所述传动杆926固定连接,且所述传动杆926设于两个所述弹性件之间;

[0085]

所述弹性件包括套筒932,所述套筒932的一端与所述固定块931固定连接,所述套筒932的另一端设有插孔,所述插孔内滑动连接有套杆933,所述套杆933位于所述套筒932内的一端设有挡板934,所述挡板934与所述套筒932的底面之间连接有第三弹簧935,所述套杆933远离所述套筒932的一端与所述第二腔室914的内壁固定连接,所述套筒932的外侧套设有第四弹簧936,所述第四弹簧936的一端与所述固定块931固定连接,所述第四弹簧936的另一端与所述第二腔室914的内壁固定连接。

[0086]

上述技术方案的工作原理:印花机在工作时,印刷臂2远离固定座7的一端会循环的上下移动,而连接臂8是用于驱动印刷臂2运动的,因此两者的连接处需要保证稳定性,防止连接臂8与印刷臂2产生相对的位置偏移;在连接臂8带动印刷臂2的向上移动时,滑块950会在滑动腔911内向远离固定座7的一侧滑动,若两者之间产生沿印刷臂2宽度方向的偏移,则与连接臂8连接的铰接轴会给滑块950一个作用力,若一侧的滑块950受压,则其会挤压抵接板940,抵接板940在受滑块950挤压的地方受力较大,未受滑块950挤压的地方受力较小,使得两个第一腔室913内的第一滑杆921滑动的距离不同,抵接板940带动第一滑杆921滑动并压缩第二弹簧923,而两个第一滑杆921通过铰接杆924和铰接块925相连接,因此在一个第一滑杆921压缩第二弹簧923的同时,另一个第一滑杆921也会向内侧移动压缩第二弹簧923,而在第二弹簧923的弹性作用下,会向两侧推动两个第一滑杆921,进而使得两侧的抵接板940同时向外侧挤压滑块950,进而起到对连接臂8的端部纠偏的作用;当连接臂8与印刷臂2之间产生的偏移量过大时,第一滑杆921向第一腔室913内侧移动的距离增大,则两个第一滑杆921会同时带动与其铰接的铰接杆924向第二腔室914的一侧推压铰接块925,铰接块925带动传动杆926挤压固定块931,固定块931受力后使得一侧的第四弹簧936在固定块931和第二腔室914之间被压缩,套筒932内的套杆933滑动使得第三弹簧935在套筒932的底面和挡板934之间被压缩,而另一侧的第四弹簧936和第三弹簧935被拉伸,而在第三弹簧

935和第四弹簧936的弹性作用力下,固定块931会在第二腔室914内恢复至初始状态,使得固定块931两侧的传动杆926依次带动铰接块925、铰接杆924和第一滑杆921恢复至初始位置,进而使得抵接板940在滑动腔911内的位置在短时间内恢复至原位,保证连接臂8的端部与印刷臂2连接的稳定性。

[0087]

上述技术方案的有益效果:通过上述结构的设计,设置滑块950沿抵接板940滑动,滑块950在挤压抵接板940时使得在抵接板940受力不均匀,通过两个第一弹性机构920和第二弹性机构930对抵接板940的受力进行调整,进而使得滑块950能够稳定的在滑动腔911内滑动,进而保证了连接臂8与印刷臂2的连接部位的移动稳定性,通过设置的第二滑杆922在第一滑杆921内滑动,使得第一滑杆921能够沿直线滑动,设置的第二弹簧923起到初步纠偏的作用,在固定块931的两侧均设置两个弹性件,使得固定块931在第三弹簧935和第四弹簧936的作用下能够保证固定块931快速恢复至初始位置,进而保证抵接板940能够受力均匀,使得抵接板940对滑块950产生纠偏的作用,防止连接臂8的轴线与印刷臂2的轴线在运动时产生相对偏移,进一步减小了印刷组件4在运动过程中产生位置偏移量的大小,使得印花机在印制图案时的位置更加精准,提高了其工作效率和工作质量。

[0088]

一种自动套位印花机的自动套位方法,包括:

[0089]

s1、通过机体1上的控制端10记录当前的多个印刷位上分别对应的台板5的标识信息,并控制印刷组件4在台板5上印制圆形标记;

[0090]

s2、控制端10控制多个台板5移动,位于台板5上方的定位装置6依次对经过的台板5上的圆形标记进行检测,并记录此台板5的标识信息;

[0091]

s3、获取台板5上圆形标记轮廓的圆心坐标,并计算其与圆形基准轮廓的圆心坐标的偏移量;

[0092]

s4、控制端10依据台板5的标识信息,对应寻找到对此台板5进行印制圆形标记的印刷位,并依据偏移量通过调节组件3对位于此印刷位上的印刷组件4的位置进行调节。

[0093]

上述技术方案的工作原理和有益效果:所述机体1上设有多个印刷位,多个所述印刷位上对应设有与其数量相等的多个台板5,多个所述台板5沿所述机体1的环形轨道移动,多个所述印刷位上均设有第一标识,多个所述台板5上均设有第二标识,多个所述第一标识和多个所述第二标识分别在所述机体1上的控制端10进行显示;所述印刷臂2设有多个,所述印刷臂2的数量少于所述印刷位的数量,所述印刷臂2上设有与所述印刷位对应的第一标识,且在所述机体1上的控制端10进行显示,所述定位装置6上设有与所述印刷位对应的第一标识,且在所述机体1上的控制端10进行显示;

[0094]

多个印刷位上的第一标识可以用英文字母表示,多个台板5上的第二标识可以用数字表示,例如有十个印刷位和十个台板5,十个印刷位可以依次标记为a、b、c、d、e、f、g、h、i、j,十个台板5可以依次标记为0、1、2、3、4、5、6、7、8、9,而台板5是可以沿着机体1的环形轨道移动的,因此需要在某个台板5的上方也就是某个固定的印刷位的上方设置标记识别的识别器,则依照标识的排序可以确定台板5与印刷位的位置,并传输至控制端10进行记录和显示,例如,可以设置为印刷位和台板5的标记顺序均按顺时针依次排序,台板5为按逆时针沿环形轨道移动,在识别器下方的印刷位为a,此刻印刷位为a的上方所对应的台板5为1,则按此规律可以依次获得印刷位为b的上方所对应的台板5为2,依次类推,最终印刷位与台板5对应的标识将在控制端10中记录并显示;

[0095]

而印刷臂2设置于印刷位的上方,印刷臂2的位置标识为固定的,可设置识别器在定位装置6上,定位装置6的位置标识为固定的,例如,机体1上设置有两个印刷臂2,两个印刷臂2对应的印刷位标记为c和h,定位装置6和识别器对应的印刷位标记为a,控制端10记录当前的多个印刷位上分别对应的台板5的标识信息,当印刷组件4在台板5上印制圆形标记后,需要定位装装置上的识别器首先对其下方的台板5进行标识信息的识别,识别出其下方对应的台板5为2,则此刻印刷位标记为c和h上的印刷臂2的印刷组件4下方对应的台板5标记为3和8,也就是标记为3的台板5上印制的圆形标记是印刷位标记为c的印刷臂2上的印刷组件4所印制的,当标记为3的台板5移动至定位装置6下方时,定位装置6对其上印制的圆形标记进行检测,获取台板5上圆形标记轮廓的圆心坐标,并计算其与圆形基准轮廓的圆心坐标的偏移量,则控制端10会根据检测的偏移量,通过印刷位标记为c的印刷臂2上的调节组件3对印刷组件4进行位置调节,由此实现印刷组件4位置调节的自动控制,并且可在控制端10进行记录并实时监测台板5的移动位置,定位装置6依据控制端10的标识记录可以对应寻找到印制此圆形标记的印刷组件4,并控制相应的调节组件3对印刷组件4实现位置的自动调整,尤其是在需要多个印刷组件4同时印刷图案的情况下,控制端10可以依次寻找并调整多个印刷组件4的位置,节省时间成本,提高工作效率,实现印花机的自动化定位。

[0096]

在一个实施例中,所述s3包括:

[0097]

s301、获取圆形标记图像,初步检测标记图像中的边缘目标,并对所有边缘目标所属的连通区域进行标识;

[0098]

s302、计算所述边缘目标的矩阵特征;

[0099]

s303、用于构造所述边缘目标的几何特征矢量,并重复步骤s301~s302,直至得到所述标记图像中全部边缘目标的几何特征矢量数据矩阵,并依据数据矩阵建立标记图像的边缘识别因子;

[0100]

s304、依据建立的边缘识别因子,构建标记图像边缘识别的判别阈;

[0101]

s305、依据边缘识别的判别阈,对所述标记图像进行边缘识别,获得标记图像的标记轮廓信息;

[0102]

s306、依据识别的标记轮廓确定圆形标记图像的圆心坐标,并计算其与圆形基准轮廓的圆心坐标之间的偏移量。

[0103]

上述技术方案的工作原理:步骤s302中,所述矩阵特征包括连通区域的面积s以及主轴长度,连通区域的面积可以由其内像素点的个数来确定,主轴长度l可以由下述公式来确定

[0104][0105]

其中,d

x

为连通区域x轴方向的标准化第二中心距,dy为连通区域y轴方向的标准化

第二中心距,d为连通区域轴的标准化第二中心距,xi和yi分别为连通区域中像素目标点i的x轴和y轴坐标,n为连通区域内像素点的数量,为连通区域中像素目标点i的质心;

[0106]

步骤s303中,依据上述矩阵特征可以建立边缘目标的几何特征矢量f=(s,l)

t

,其中,t为矩阵的转置;

[0107]

边缘目标几何特征矢量共有m个,依据边缘目标的几何特征矢量建立其数据矩阵f,记为f=[f

1 f2…fj

…fm

]g×m,其中,fj为第j个几何特征矢量,g为数据矩阵f的维度;

[0108]

依据边缘目标的几何特征矢量数据矩阵f可以得到其协方差矩阵,并通过计算得到其协方差矩阵的k个特征向量u

p

,依据特征向量通过计算可以得到标记图像的边缘识别因子ε,其计算公式如下:

[0109][0110]

其中,p=1,2,

…

,k,u

pt

为u

p

的转置;

[0111]

步骤s304中,依据边缘识别因子ε,可以计算得到标记图像边缘识别的判别阈μ:

[0112]

μ=αε

[0113]

其中,α为保证系数;

[0114]

依据边缘识别的判别阈,对所述标记图像进行边缘识别,获得标记图像的标记轮廓信息,依据识别的标记轮廓确定圆形标记图像的圆心坐标,并计算其与圆形基准轮廓的圆心坐标之间的偏移量。

[0115]

上述技术方案的有益效果:圆形标记优选为两个同心圆组成的环形标记,上述的连通区域即为获取的图像中连续的像素点区域,因为在印刷组件4在台板5上进行印制标记时,难免有多余的颜料洒落或者圆形标记边缘处轮廓模糊的情况,因此在图像获取时,对于圆形标记轮廓信息的获取尤为重要,避免获取的轮廓信息不准确而导致标记的圆心坐标获取有误差,保证了定位装置6对于圆心坐标获取的准确性,圆形标记优选为环形标记,相当于对环形标记进行两次轮廓信息的获取,而为同心圆的环形标记对圆心坐标获取的准确性起到促进作用,使得后续调节组件3对印刷组件4位置的调节更加精准,保证印制成品图案的质量。

[0116]

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

[0117]

在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接或彼此可通讯;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

[0118]

尽管本发明的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列

运用,它完全可以被适用于各种适合本发明的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节与这里示出与描述的图例。