1.本实用新型涉及数码喷印技术领域,具体是一种数码喷印用烘干装置。

背景技术:

2.数码喷印机具有投资极少,印刷成本极低,印刷尺寸可选,印刷质量高,占用空间小,操作人员少及运行成本极低,印刷材质类型厚度选择性大,有很大的投资优势。再加上专业的数码印刷墨水,可以实现颜色饱和艳丽,色域宽广,过渡性好,远远超过传统印刷效果。

3.底版在喷印和烘干完成之后,一般都是人工将其从机器出料口取出,由于刚经过烘干表面温度较高,不易拿取,且拿取时可能会发生工人手掌卷入传送带内的危险,因此,亟需研发一款新的数码喷印用烘干装置来解决这一问题。

技术实现要素:

4.本实用新型的目的在于提供一种数码喷印用烘干装置,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:

6.一种数码喷印用烘干装置,包括底座,所述底座顶面开设安装槽,且所述安装槽内设有传送带,所述底座顶面前后对称固定连接有两块支撑板,所述支撑板顶端固定连接有横梁板,所述横梁板底面间隔固定安装有数码喷印机和烘干机,所述数码喷印机和烘干机的输出端位于传送带的正上方,所述底座靠近烘干机的一侧设有下料机构,所述下料机构包括第一电动气缸、齿条、直齿轮、固定板、连接杆和承载块,所述底座前后侧壁中部靠近烘干机的一端均固定连接连接第一电动气缸,所述电动气缸的活塞杆与齿条的一端固定连接,所述齿条齿合连接于直齿轮,所述直齿轮固定套设于连接杆外表面,所述连接杆两端均通过轴承与固定板转动连接,所述固定板与底座侧壁固定连接,所述连接杆贯穿承载块底部且与承载块固定连接。

7.作为本实用新型进一步的方案:两块所述支撑板之间靠近下料机构的一端设有门体,所述门体通过合页与横梁板底面铰接。

8.作为本实用新型再进一步的方案:所述承载块顶面低于传送带上表面高度,且所述承载块顶面开设圆弧槽。

9.作为本实用新型再进一步的方案:所述承载块与传送带之间设有导向板,所述导向板倾斜布置且与底座固定连接,所述导向板靠近承载块的一侧设有按压开关,所述按压开关电性连接于第二电动气缸,所述第二电动气缸的两端均通过铰链分别与横梁板底面以及门体靠近下料机构的一侧铰接。

10.作为本实用新型再进一步的方案:所述底座底面四角均固定连接有支脚,所述支脚为四棱台状且截面呈等腰梯形。

11.作为本实用新型再进一步的方案:所述底座外表面固定安装有控制器,所述控制

器电性连接于第一电动气缸和第二电动气缸。

12.与现有技术相比,本实用新型的有益效果是:本实用新型在使用时,将待喷印的底版放置到传送带上,同时在下料机构的一侧放置一个周转箱,通过数码喷印机和烘干机分别对其喷印和烘干,烘干后的传送带带着底版继续移动,当底版移动至传送带边沿时,会顺着导向板滑落至承载块顶面的圆弧槽内,此时启动第一电动气缸,通过第一电动气缸推动齿条横向移动,进而带动直齿轮转动,通过直齿轮转动带动连接杆转动,进而带动承载块转动,承载块发生偏转与按压开关分离,第二电动气缸启动将门体关闭,阻隔传送带上的底板继续流出,当承载块偏转至一定角度时,圆弧槽内的底版滑落至周转箱内,且圆弧槽面的设计使得底版喷印面始终朝上,下料完成后,第一电动气缸拉动其活塞杆复位,进而带动齿条复位,使得直齿轮反转,从而通过连接杆带动承载块复位,承载块复位压住按压快关,第二电动气缸复位门体打开,如此往复,实现自动下料,实用性强。

附图说明

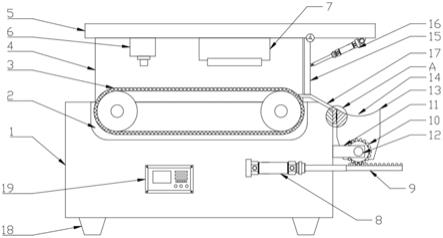

13.图1为一种数码喷印用烘干装置的结构示意图。

14.图2为图1中a的结构示意图。

15.图3为一种数码喷印用烘干装置中直齿轮的立体图。

16.附图中的标注分别为:底座1;安装槽2;传送带3;支撑板4;横梁板5;数码喷印机 6;烘干机7;第一电动气缸8;齿条9;直齿轮10;固定板11;连接杆12;承载块13;圆弧槽14;门体15;第二电动气缸16;导向板17;支脚18;控制器19;按压开关20。

具体实施方式

17.下面结合具体实施方式对本专利的技术方案作进一步详细地说明。

18.实施例1

19.请参阅图1-3,一种数码喷印用烘干装置,包括底座1,所述底座1顶面开设安装槽 2,且所述安装槽2内设有传送带3,所述底座1顶面前后对称固定连接有两块支撑板4,所述支撑板4顶端固定连接有横梁板5,所述横梁板5底面间隔固定安装有数码喷印机6 和烘干机7,所述数码喷印机6和烘干机7的输出端位于传送带3的正上方,所述底座1 靠近烘干机7的一侧设有下料机构,所述下料机构包括第一电动气缸8、齿条9、直齿轮 10、固定板11、连接杆12和承载块13,所述底座1前后侧壁中部靠近烘干机7的一端均固定连接连接第一电动气缸8,所述电动气缸的活塞杆与齿条9的一端固定连接,所述齿条9齿合连接于直齿轮10,所述直齿轮10固定套设于连接杆12外表面,所述连接杆12 两端均通过轴承与固定板11转动连接,所述固定板11与底座1侧壁固定连接,所述连接杆12贯穿承载块13底部且与承载块13固定连接。

20.两块所述支撑板4之间靠近下料机构的一端设有门体15,所述门体15通过合页与横梁板5底面铰接;所述承载块13顶面低于传送带3上表面高度,且所述承载块13顶面开设圆弧槽14;所述承载块13与传送带3之间设有导向板17,所述导向板17倾斜布置且与底座1固定连接,所述导向板17靠近承载块13的一侧设有按压开关20,所述按压开关 20电性连接于第二电动气缸16,所述第二电动气缸的两端均通过铰链分别与横梁板5底面以及门体15靠近下料机构的一侧铰接。

21.所述底座1底面四角均固定连接有支脚18,所述支脚18为四棱台状且截面呈等腰梯形。

22.本实用新型的工作原理是:使用时,将待喷印的底版放置到传送带3上,同时在下料机构的一侧放置一个周转箱,通过数码喷印机6和烘干机7分别对其喷印和烘干,烘干后的传送带3带着底版继续移动,当底版移动至传送带3边沿时,会顺着导向板17滑落至承载块13顶面的圆弧槽14内,此时启动第一电动气缸8,通过第一电动气缸8推动齿条9 横向移动,进而带动直齿轮10转动,通过直齿轮10转动带动连接杆12转动,进而带动承载块13转动,承载块13发生偏转与按压开关20分离,第二电动气缸16启动将门体15 关闭,阻隔传送带3上的底板继续流出,当承载块13偏转至一定角度时,圆弧槽14内的底版滑落至周转箱内,且圆弧槽14面的设计使得底版喷印面始终朝上,下料完成后,第一电动气缸8拉动其活塞杆复位,进而带动齿条9复位,使得直齿轮10反转,从而通过连接杆12带动承载块13复位,承载块13复位压住按压快关,第二电动气缸16复位门体 15打开,如此往复,实现自动下料,实用性强。

23.实施例2

24.本实施例是在实施例1的基础上作出的进一步改进,具体如下:

25.请参阅图1-3,所述底座1外表面固定安装有控制器19,所述控制器19电性连接于第一电动气缸8和第二电动气缸16,通过控制器19控制第一电动气缸8和第二电动气缸 16的伸长量以及伸长速率,从而调节下料快慢,实用性强。

26.上面对本专利的较佳实施方式作了详细说明,但是本专利并不限于上述实施方式,在本领域的普通技术人员所具备的知识范围内,还可以在不脱离本专利宗旨的前提下做出各种变化。