1.本发明涉及直升机技术领域,尤其涉及一种直升机旋翼并联驱动与操纵装置。

背景技术:

2.传统直升机飞行的整套操控装置包括总矩、纵向、横向和航向四个操纵系统,驾驶杆位于驾驶员座椅前面,通过操纵线系与旋翼的自动倾斜器连接,旋翼的操作系统是直升机最具特色、最为关键的标志性部件。传统单旋翼直升机飞行操控装置比较复杂,安全性差。简化和轻量化直升机的飞行操控装置结构,提高操纵性、可靠性和安全性是世界直升机领域专家学者不断努力的方向。

3.近年来,在旋翼操作系统方面的技术有:公开号为cn102030105b的专利公开了一种直接倾斜操纵旋翼直升机,省去传统直升机的桨叶周期变距系统、减速器和尾桨系统,简化直升机结构;公开号为cn110294103b的专利公开了一种双矢量喷嘴手操控装置,具有结构紧凑且易于操控的优点;公开号为cn101376433b的专利公开了直升机旋翼操纵方法及系统,独立控制各片桨叶桨距;公开号为cn104401482b的专利公开了一种全差动共轴直升机操纵机构;公开号为cn102501968b的专利公开了一种涵道共轴直升机操纵机构;公开号为cn106915457b的专利公开了一种上下旋翼倾斜器平行度可变的共轴式直升机操纵系统,实现上下旋翼倾斜器的横向不平行度的改变,改善横向上下旋翼桨盘倾斜靠近甚至打桨现象;公开号为cn108750084b的专利公开了一种共轴式直升机操纵系统,用桨距分控的操纵系统,机械系统较为简单、安全且美观;在下旋翼加装伺服小翼提高了直升机的稳定性,解决了常规桨距分控操纵系统上旋翼无法安装伺服小翼的问题。

4.上述现有技术虽各具特色,然而,现有直升机旋翼航向操纵机构复杂,构件过多,传动链长;共轴双旋翼航向操纵机构更为复杂。许多随旋翼主轴回转的构件暴露舱外,废阻面积大,易振动和被损腐;倾斜时,直升机自重对旋翼主轴弯矩较大,旋翼主轴球支座载力弱,不适合高速旋动;机身随旋翼主轴同步摇摆,飞行灵活性差,人易眩晕。克服上述缺陷,简化旋翼结构,提高飞行速度、承载力和稳定性是世界直升机领域研究前沿和热点。

技术实现要素:

5.针对上述问题,本发明的目的在于提供一种直升机旋翼并联驱动与操纵装置,该装置操控简单、结构简单紧凑、安全性好,可有效提高飞行速度、承载力和飞行稳定性。

6.本发明采用的技术方案如下:

7.本发明所提出的直升机旋翼并联驱动与操纵装置,包括主并联机构、辅并联机构、旋翼组、三个销轴、三个导轮、大导轮、三个弹簧、立柱、小弹簧、三个辅弹簧、踏板组和三个连杆组;

8.所述主并联机构包括主动台、主机座、主球杆、三个主直杆和三个主导杆;所述主动台为圆盘形,其上设有垂直圆盘的中心通孔和偏心通孔,在主动台下端面设有三个圆周均布的铰支座;所述主机座为多腔圆柱壳体,沿轴向从上到下依次设有上开口腔、中孔腔和

下孔腔,所述下空腔的外侧还设有三个圆周均布的轴向大孔腔;所述上开口腔和中孔腔的侧壁上设有三个圆周均布且贯穿轴向大孔腔的轴向通孔;所述上开口腔底面设置有中心孔和偏心支座;所述中孔腔侧壁上设置有三个分别正交轴向通孔的径向通孔;所述主导杆从上到下依次设有球支座、横齿齿条、凸圆台和正交主导杆的通孔;

9.所述主动台的三个铰支座分别与三个主直杆的上端球副、转动副和球副联接;三个主直杆下端分别与三个主导杆的上端球副联接;三个主导杆分别与主机座侧壁上三个圆周均布的轴向通孔移动副联接;所述辅弹簧分别位于圆周均布的轴向大孔腔内,辅弹簧两端抵在主导杆的凸圆台和轴向大孔腔底面;所述主球杆下端设有球体,主球杆上部与主动台的偏心通孔滑动联接,主球杆的球体与上开口腔的偏心支座球副联接;

10.所述旋翼组包括发动机、传动轴、心轴和n个桨叶;所述发动机与主机座的中孔腔顶面固连;发动机的驱动轴穿过主机座的上开口腔中心孔与传动轴的下端万向副联接;所述传动轴的上端与心轴的下端万向副联接;所述心轴的中部与主动台的中心通孔转动联接;所述n个桨叶圆周均布垂直固连在心轴的上端;

11.所述销轴中部设有正交轴线的长通孔,长通孔窄边设有横齿齿条;所述销轴一端设有凸台和垂直长通孔的通孔;所述销轴在主机座中孔腔的径向通孔内滑动;所述主导杆穿过销轴的长通孔,销轴的长孔齿条与主导杆上的横齿齿条相互啮合;所述弹簧套在销轴内端,弹簧两端抵在销轴的凸台和主机座的中孔腔壁上;所述立柱上端、下部和下端分别设有锥台、凸圆台和横通孔;所述大导轮与立柱下端通孔转动联接;所述导轮与销轴一端的通孔转动联接;所述小弹簧套在立柱下部,所述小弹簧两端抵在主机座的下孔腔顶面和立柱的凸圆台上;所述立柱上端锥台与三个导轮接触;所述立柱在主机座的下孔腔内滑动,推动三个销轴径向移动,迫使销轴的齿条与主导杆的齿条啮合与脱离,实现操纵的安全自锁与解锁;

12.所述辅并联机构包括辅机座、辅动台、辅球杆、三个辅直杆和三个辅导杆;所述辅机座呈圆柱形,其顶面轴向设有中心孔腔和三个圆周均布的轴向通孔,其底面设有三个轴向凸台;所述辅动台为圆盘形,其上设有垂直圆盘的偏心通孔,且在辅动台下端面设有三个圆周均布的铰支座;所述辅导杆两端分别设有球支座和正交辅导杆的通孔;

13.所述辅动台的三个铰支座分别与三个辅直杆的上端球副、转动副和球副联接;三个辅直杆下端分别与三个辅导杆的上端球副联接;三个辅导杆分别与辅机座上三个圆周均布的轴向通孔移动副联接;所述辅球杆下端设有球体,辅球杆上部与辅动台的偏心通孔滑动联接,辅球杆的球体与辅机座中心孔腔的底端中部球副联接;

14.所述辅并联机构设置在主并联机构的前侧,且所述辅机座和主机座均与直升机机身固连;

15.所述连杆组包括大连杆、大摆板、长连杆、小连杆和小摆板;所述大连杆、小连杆和长连杆的两端都设有相互平行的通孔;所述大摆板和小摆板均为直角三角形,且三个顶角处均设有垂直摆板的通孔;所述大连杆分别通过一端通孔与主导杆下端通孔转动联接;所述小连杆分别通过一端通孔与辅导杆下端通孔转动联接;所述大连杆和小连杆的另一端通孔分别与大摆板和小摆板的一个通孔转动联接;所述大摆板和小摆板的直角处通孔分别与主机座和辅机座底端转动联接;所述长连杆分别对应连接在大摆板和小摆板之间,且其两端通孔分别与大摆板和小摆板的另一个通孔转动联接;

16.所述踏板组包括踏板、拉杆和l型板;所述踏板为三角形,其一边上设有上、下两个垂直踏板的通孔;所述拉杆两端设有两个相互平行的通孔;所述l型板的一边上设有上、下两个垂直l型板的通孔;所述踏板上的两个通孔分别与辅机座和拉杆的一端通孔转动联接;所述l型板上的两个通孔分别与主机座和拉杆的另一端通孔用销轴转动联接,且所述l型板的另一边内侧与立柱下端的大导轮接触。

17.本发明与现有技术相比具有以下有益效果:

18.1、驾驶员操控简单,只需要手动改变辅动台相对机身的摆角,即可灵活改变主动台相对机身的摆角,带动主旋翼轴相对机身的三维摆动,实现灵活改变直升机飞行航向的效果;

19.2、发动机装在机座,使主旋翼结构简单紧凑、振动小、轻量化,因此主旋翼摆动伸缩灵活,易改变飞行方向,安全性好;

20.3、主旋翼结构简单、安全可靠,利用踏板组、立柱和弹簧即可以实现销轴与主导杆之间的齿条啮合与脱离,确保操纵的安全自锁与解锁;

21.4、辅弹簧有助减小长连杆所受推力,可避免长连杆被压弯。

附图说明

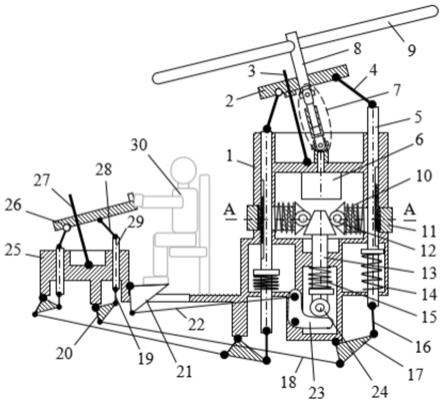

22.图1是本发明所提出的直升机旋翼并联驱动与操纵装置一个实施例的主视剖面结构示意图;

23.图2是图1的aa向结构示意图。

24.其中,附图标记:1-主机座;2-主动台;3-主球杆;4-主直杆;5-主导杆;6-发动机;7-传动轴;8-心轴;9-桨叶;10-弹簧;11-销轴;12-导轮;13-立柱;14-辅弹簧;15-小弹簧;16-大连杆;17-大摆板;18-长连杆;19-小连杆;20-小摆板;21-踏板;22-拉杆;23-l型板;24-大导轮;25-辅机座;26-辅动台;27-辅球杆;28-辅直杆;29-辅导杆;30-驾驶员。

具体实施方式

25.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图做以简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

26.需要说明的是,在本发明的描述中,需要说明的是,术语“上”、“下”、“顶部”、“底部”、“一侧”、“另一侧”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指装置或元件必须具有特定的方位、以特定的方位构造和操作。

27.参见附图1和2,给出了本发明所提出的直升机旋翼并联驱动与操纵装置的一个实施例的具体结构。所述装置包括主并联机构、辅并联机构、旋翼组、三个弹簧10、三个销轴11、三个导轮12、立柱13、三个辅弹簧14、小弹簧15、大导轮24、踏板组和三个连杆组;

28.其中,所述主并联机构包括主机座1、主动台2、主球杆3、三个主直杆4和三个主导杆5;所述主动台2为圆盘形,其上设有垂直圆盘的中心通孔和偏心通孔,在主动台2下端面设有三个圆周均布的铰支座;所述主机座1为多腔圆柱壳体,沿轴向从上到下依次设有上开

口腔、中孔腔和下孔腔,所述下空腔的外侧还设有三个圆周均布的轴向大孔腔;所述上开口腔和中孔腔的侧壁上设有三个圆周均布且贯穿轴向大孔腔的轴向通孔;所述上开口腔底面设置有中心孔和偏心支座;所述中孔腔侧壁上设置有三个分别正交轴向通孔的径向通孔;所述主导杆5从上到下依次设有球支座、横齿齿条、凸圆台和正交导杆的通孔;所述主动台2的三个铰支座分别与三个主直杆4的上端球副、转动副和球副联接;三个主直杆4下端分别与三个主导杆5的上端球支座球副联接;三个主导杆5分别与主机座1侧壁上三个圆周均布的轴向通孔移动副联接;所述辅弹簧14分别位于圆周均布的轴向大孔腔内,辅弹簧14两端分别抵在主导杆5的凸圆台和轴向大孔腔底面;所述主球杆3下端设有球体,主球杆3上部与主动台2的偏心通孔滑动联接,主球杆3的球体与上开口腔的偏心支座球副联接。

29.所述旋翼组包括发动机6、传动轴7、心轴8和n个桨叶9;所述发动机6与主机座1的中孔腔顶面固连;发动机6的驱动轴穿过主机座1的上开口腔中心孔与传动轴7的下端万向副联接;所述传动轴7的上端与心轴8的下端万向副联接;所述心轴8的中部与主动台2的中心通孔转动联接;所述n个桨叶9圆周均布垂直固连在心轴8的上端。

30.所述销轴11中部设有正交轴线的长通孔,长通孔窄边设有横齿齿条;所述销轴11一端设有凸台,凸台中部设有垂直长通孔的通孔;所述销轴11在主机座1中孔腔的径向通孔内滑动;所述主导杆5穿过销轴11的长通孔,所述销轴11的横齿齿条与主导杆5上的横齿齿条相互啮合;所述弹簧10套在销轴11内端,所述弹簧10的两端分别抵在销轴11的凸台和主机座1的中孔腔壁上;所述立柱13上端、下部和下端分别设有锥台、凸圆台和横通孔;所述大导轮24与立柱13下端通孔转动联接;所述导轮12与销轴11一端的通孔转动联接;所述小弹簧15套在立柱13下部,所述小弹簧15的两端分别抵在主机座1的下孔腔顶面和立柱13的凸圆台上;所述立柱13上端锥台与三个导轮12接触;所述立柱13在主机座1的下孔腔内滑动,推动三个销轴11径向移动,迫使销轴11的齿条与主导杆5的齿条啮合与脱离,实现操纵的安全自锁与解锁。

31.所述辅并联机构包括辅机座25、辅动台26、辅球杆27、三个辅直杆28和三个辅导杆29;所述辅机座25呈圆柱形,其顶面轴向设有中心孔腔和三个圆周均布的轴向通孔,其底面设有三个轴向凸台;所述辅动台26为圆盘形,其上设有垂直圆盘的偏心通孔,且在辅动台下端面设有三个圆周均布的铰支座;所述辅导杆29两端分别设有球支座和正交辅导杆的通孔;

32.所述辅动台26的三个铰支座分别与三个辅直杆28的上端球副、转动副和球副联接;三个辅直杆28下端分别与三个辅导杆29的上端球副联接;三个辅导杆29分别与辅机座25上三个圆周均布的轴向通孔移动副联接;所述辅球杆27下端设有球体,辅球杆27上部与辅动台26的偏心通孔滑动联接,辅球杆27的球体与辅机座25中心孔腔的底端中部球副联接;

33.所述辅并联机构与主并联机构原理相同,结构成比例相似,且所述辅并联机构间隔一定距离的设置在主并联机构的前侧,所述辅机座25和主机座1均与直升机机身固连;驾驶室设置在主并联机构和辅并联机构之间。

34.所述连杆组包括三个大连杆16、三个大摆板17、三个长连杆18、三个小连杆19和三个小摆板20;所述大连杆16、小连杆19和长连杆18的两端都设有相互平行的通孔;所述大摆板17和小摆板20均为直角三角形,且三个顶角处均设有垂直摆板的通孔;所述大连杆16分

别通过一端通孔与主导杆5下端通孔转动联接;所述小连杆19分别通过一端通孔与辅导杆27下端通孔转动联接;所述大连杆16和小连杆19的另一端通孔分别与大摆板17和小摆板20的一个通孔转动联接;所述大摆板17的直角处通孔与主机座1底端转动联接,所述小摆板20的直角处通孔与辅机座25底端转动联接;所述长连杆18分别对应连接在三个大摆板17和三个小摆板20之间,且其两端通孔分别与大摆板17和小摆板20的另一个通孔转动联接。

35.所述踏板组包括踏板21、拉杆22和l型板23;所述踏板21为三角形,其一边上设有上、下两个垂直踏板21的通孔;所述拉杆22两端设有两个相互平行的通孔;所述l型板23的一边上设有上、下两个垂直l型板23的通孔;所述踏板21上的两个通孔分别与辅机座25和拉杆22的一端通孔转动联接;所述l型板23上的两个通孔分别与主机座1和拉杆22的另一端通孔转动联接,且所述l型板23的另一边内侧与立柱13下端的大导轮24接触。

36.驾驶员30手动操纵辅球杆27,驱动辅并联机构作三维运动,通过主、辅并联机构和之间的三个连杆组驱动主并联机构的旋翼轴随辅球杆27同步三维运动,从而改变直升机飞行方向。驾驶员30通过踏板组、立柱13、导轮12、销轴11和弹簧10,驱动销轴11的齿条与主导杆5的齿条啮合或脱离,实现制止或释放主并联机构旋翼轴的运动。

37.以上所述的实施例仅仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。