1.本发明涉及直升机货舱门设计领域,具体涉及一种货舱门快速拆卸与安装机构。

背景技术:

2.目前,国内现有直升机货舱门主要采用单双耳铰链接头安装的方式。但因为货舱门使用时需通过大体积货物,所以货舱门一般面积大、重量重。这使得货舱门安装时受重力后易变形,从而导致铰链接头轴线同轴度难以保证。若两处铰链拆卸操作不一致,则将出现某一旋转轴线偏斜,导致螺栓拆卸力变大,从而引起卡滞、磨损情况,这大大影响了装配效率和质量,提高了维护成本。

技术实现要素:

3.本发明的目的是提供一种货舱门快速拆卸与安装机构,用以克服现有装置难以拆装且维护成本高的问题。

4.为了实现上述任务,本发明采用以下技术方案:

5.一种货舱门快速拆卸与安装机构,包括机身接头i、机身接头ii、舱门接头i、舱门接头ii、两个顶锤组件,其中:

6.机身接头i、机身接头ii通过螺栓固定于机身上,机身接头i、机身接头ii的底部设计有接头耳窝;舱门接头i、舱门接头ii铆接到舱门前壁板上;

7.一个钉锤组件中的顶锤i中部通过转动螺栓固定于舱门接头i;另一个钉锤组件中的顶锤ii中部通过转动螺栓固定于舱门接头ii上;所述的顶锤i、顶锤ii的上端前侧分别插入机身接头i、机身接头ii的接头耳窝内,顶锤i、顶锤ii的上端的后侧与分别与转动轴i、转动轴ii连接;顶锤i、顶锤ii的下端还分别设计有压缩弹簧、压缩弹簧,压缩弹簧、压缩弹簧位于顶锤i、顶锤ii与舱门接头i、舱门接头ii之间;

8.转动轴i、转动轴ii,与顶锤i、顶锤ii接触的部分设置有接触面和接触面,接触面、接触面距离转动轴i、转动轴ii轴心的距离不同;货舱的舱门上设置有隔框,固定法兰i、ii铆接于舱门的隔框上;转动轴i穿过固定法兰i与舱门接头i的孔从而将其布置于舱门前壁板和隔框之间;转动轴ii穿过固定法兰ii与舱门接头ii上的孔从而将其布置于舱门前壁板和隔框之间;转动轴i,转动轴ii可在舱门接头i、舱门接头ii的孔中旋转。

9.进一步地,操纵把手固定套装在转动轴i上,摇臂i通过固定销固定于转动轴i的端部;支耳固定套装在转动轴ii上,摇臂ii通过固定销固定于转动轴ii的端部;支耳上设置有接触面、接触面和限位凸台接触面。

10.进一步地,摇臂i和摇臂ii通过拉杆连接到一起;预紧摇臂的一端套装固定在转动轴i上,另一端通过预紧拉簧连接到固定隔板上;固定隔板通过铆接固定在舱门前壁板和隔框之间。

11.进一步地,支架i、支架ii分别铆接于舱门隔框与前壁板上;支架i、支架ii之间通过转动螺栓连接,该转动螺栓穿过限位摇臂中部的孔,限位摇臂上端的前侧顶在支耳上,上

端的后侧顶在限位按钮上,下端通过限位拉簧连接于舱门的侧壁板上。

12.进一步地,限位摇臂上端前侧设置有接触面、上端前侧的底部设置有接触面,上端后侧设置有接触面,在限位摇臂上表面中部设置有按压面。

13.进一步地,舱门固定板通过铆接固定在舱门前壁板和隔框之间,限位按钮铆接在舱门固定板上,限位按钮上设置有可旋转的v型卡槽,v型卡槽的一端设置有按压面,另一端设置有接触面,v型卡槽的旋转轴上设置有扭簧,使v型卡槽具有顺时针转动的趋势。

14.进一步地,舱门拆卸的过程为:

15.顺时针转动操纵把手,带动转轴i顺时针运动;

16.转动轴i与顶锤i的接触面由接触面过渡到接触面,从而使顶锤i的半球从机身接头i的接头耳窝中部分脱出;同时转轴i带动摇臂i、拉杆以及摇臂ii运动,从而使转轴ii与转动轴i同步运动;

17.转动轴ii与顶锤ii的接触面由接触面过渡到接触面;顶锤ii的半球从机身接头ii的接头耳窝中部分脱出;

18.转动舱门使顶锤i和顶锤ii的半球从机身接头i和机身接头ii的上接头耳窝一侧的导向槽处滑出,此时舱门从机身上分离;转轴ii顺时针运动将带动支耳转动;

19.支耳触面与限位摇臂的触面逐渐脱离,脱离后限位摇臂在限位拉簧作用下做逆时针运动;限位摇臂从复位按钮的v型卡槽内滑出;复位按钮在其自身扭簧作用下绕转轴顺时针运动,使得限位摇臂的接触面与复位按钮的接触面接触,阻止限位摇臂做顺时针运动;

20.松开操纵把手后,转轴i在预紧组件的预紧拉簧的作用下做逆时针运动,从而带动当支耳做逆时针运动,直至限位摇臂的触面处接触与支耳的接触面接触后,运动停止,此时机构处于待安装状态。

21.进一步地,舱门安装的过程为:

22.使舱门保持在安装角度,顶锤i和顶锤ii的半球沿机身接头i和机身接头ii的导向槽运动,直至半球运动至接头耳窝内;舱门转动一定角度,此时舱门处于半安装状态;

23.下压按压面归位复位按钮,并按压限位摇臂上的按压面,使限位摇臂逆时针运动并滑入复位按钮的v形卡槽中,此时限位摇臂上的接触面与支耳上的接触面脱离;

24.支耳在预紧弹簧的作用下做逆时针运动,当支耳的接触面与限位摇臂接触面接触时,支耳停止转动;

25.支耳转动过程中,转动轴i和转动轴ii做同步转动,并使转动轴i和转动轴ii与顶锤的接触逐渐由接触面过渡到接触面,从而将顶锤i和顶锤ii上的半球完全重新顶入机身接头i和机身接头ii的接头耳窝内,舱门安装完成。

26.与现有技术相比,本发明具有以下技术特点:

27.本发明提供的货舱门快速拆卸与安装机构实现了快速拆卸与安装功能;该装置结构简单、操作方便,可实现一键式操作,提高了装配效率;该装置为机械结构可重复使用,提高了装配效率,从而大大提高了维护效率,提升了用户满意度。

附图说明

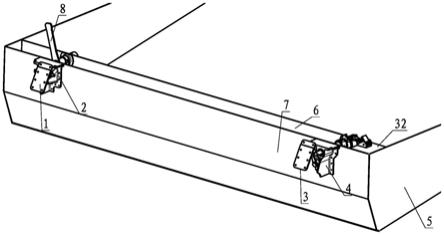

28.图1为本发明的整体结构外部示意图;

29.图2为本发明的整体结构内部示意图;

30.图3的上下左右四幅图为各接触面的不同角度展示示意图;

31.图4的左右两幅图为安装完成后、拆卸与安装时的示意图;

32.图5为机身接头的结构示意图。

33.图中标号说明:1机身接头i,2舱门接头i,3机身接头ii,4舱门接头ii,5侧壁板,6隔框,7前壁板,8操纵把手,9转动轴i,10预紧摇臂,11固定法兰i,12摇臂i,13拉杆,14预紧拉簧,15固定隔板,16压缩弹簧,17顶锤i,18转动螺栓,19转动轴ii,20支耳,21固定法兰ii,22限位按钮,23摇臂ii,24支架i,25转动螺栓,26限位摇臂,27限位拉簧,28支架ii,29压缩弹簧,30转动螺栓,31顶锤ii,32舱门固定板。

具体实施方式

34.参见附图1至图5,本发明提供了一种货舱门快速拆卸与安装机构,可实现货舱门一键式拆卸和快速安装,其结构主要包括机身接头i、机身接头ii、舱门接头i、舱门接头ii、两个顶锤组件、两个固定法兰、操纵把手;其中,钉锤组件包括顶锤i/顶锤ii、转动螺栓以及压缩弹簧。其中:

35.机身接头i1、机身接头ii3通过螺栓固定于机身上,机身接头i1、机身接头ii3的底部设计有接头耳窝;舱门接头i2、舱门接头ii4通过铆钉铆接到舱门前壁板7上。

36.一个钉锤组件中的顶锤i17中部通过转动螺栓18固定于舱门接头i2;另一个钉锤组件中的顶锤ii31中部通过转动螺栓30固定于舱门接头ii4上;所述的顶锤i17、顶锤ii31的上端前侧分别插入机身接头i1、机身接头ii3的接头耳窝内,顶锤i17、顶锤ii31的上端的后侧与分别与转动轴i9、转动轴ii19连接;顶锤i17、顶锤ii31的下端还分别设计有压缩弹簧16、压缩弹簧29,压缩弹簧16、压缩弹簧29位于顶锤i17、顶锤ii31与舱门接头i2、舱门接头ii4之间,压缩弹簧16、压缩弹簧29的功能是为顶锤i17、顶锤ii31提供预紧力,使得顶锤i17、顶锤ii31与转动轴i9、转动轴ii19始终保持接触。

37.转动轴i9、转动轴ii19,与顶锤i17、顶锤ii31接触的部分设置有接触面1和接触面2,接触面1、接触面2距离转动轴i9、转动轴ii19轴心的距离不同。货舱的舱门上设置有隔框6,固定法兰i11、ii21铆接于舱门的隔框6上;转动轴i9穿过固定法兰i11与舱门接头i2的孔从而将其布置于舱门前壁板7和隔框6之间;转动轴ii19穿过固定法兰ii21与舱门接头ii4上的孔从而将其布置于舱门前壁板7和隔框6之间;转动轴i9,转动轴ii19可在舱门接头i2、舱门接头ii4的孔中旋转。

38.操纵把手8固定套装在转动轴i9上,摇臂i12通过固定销固定于转动轴i9的端部;支耳20固定套装在转动轴ii19上,摇臂ii23通过固定销固定于转动轴ii19的端部;支耳20上设置有接触面3、接触面4和限位凸台接触面5。摇臂i12和摇臂ii23通过拉杆13连接到一起;预紧摇臂10的一端套装固定在转动轴i9上,另一端通过预紧拉簧14连接到固定隔板15上;固定隔板15通过铆接固定在舱门前壁板7和隔框6之间。

39.支架i24、支架ii28分别铆接于舱门隔框6与前壁板7上;支架i24、支架ii28之间通过转动螺栓25连接,该转动螺栓25穿过限位摇臂26中部的孔,限位摇臂26上端的前侧顶在支耳20上,上端的后侧顶在限位按钮22上,下端通过限位拉簧27连接于舱门的侧壁板5上。限位摇臂26上端前侧设置有接触面6、上端前侧的底部设置有接触面7,上端后侧设置有接触面8,在限位摇臂26上表面中部设置有按压面1。

40.舱门固定板32通过铆接固定在舱门前壁板7和隔框6之间,限位按钮22铆接在舱门固定板32上,限位按钮22上设置有可旋转的v型卡槽,v型卡槽的一端设置有按压面2,另一端设置有接触面9,v型卡槽的旋转轴上设置有扭簧,使v型卡槽具有顺时针转动的趋势。

41.舱门拆卸时:

42.1.顺时针转动操纵把手8,带动转轴i9顺时针运动;

43.2.转动轴i9与顶锤i17的接触面由接触面1过渡到接触面2,从而使顶锤i的半球从机身接头i1的接头耳窝中部分脱出;

44.3.同时转轴i9带动摇臂i12、拉杆13以及摇臂ii23运动,从而使转轴ii19与转动轴i9同步运动;

45.4.转动轴ii19与顶锤ii31的接触面由接触面1过渡到接触面2;

46.5.顶锤ii31的半球从机身接头ii2的接头耳窝中部分脱出;

47.6.转动舱门使顶锤i17和顶锤ii31的半球从机身接头i1和机身接头ii3的上接头耳窝一侧的导向槽处滑出,此时舱门从机身上分离;

48.7.转轴ii19顺时针运动将带动支耳20转动;

49.8.支耳20触面4与限位摇臂26的触面6逐渐脱离,脱离后限位摇臂26在限位拉簧27作用下做逆时针运动;

50.9.限位摇臂26从复位按钮21的v型卡槽内滑出;

51.10.复位按钮22在其自身扭簧作用下绕转轴顺时针运动,使得限位摇臂26的接触面8与复位按钮21的接触面9接触,阻止限位摇臂26做顺时针运动;

52.11.松开操纵把手8后,转轴i9在预紧组件的预紧拉簧14的作用下做逆时针运动,从而带动当支耳20做逆时针运动,直至限位摇臂26的触面7处接触与支耳20的接触面3接触后,运动停止,此时机构处于待安装状态。

53.舱门安装时:

54.1.使舱门保持在安装角度,顶锤i17和顶锤ii31的半球沿机身接头i1和机身接头ii3的导向槽运动,直至半球运动至接头耳窝内;

55.2.舱门转动一定角度,此时舱门处于半安装状态;

56.3.下压按压面1归位复位按钮22,并按压限位摇臂26上的按压面2,使限位摇臂26逆时针运动并滑入复位按钮22的v形卡槽中,此时限位摇臂26上的接触面7与支耳20上的接触面3脱离;

57.4.支耳20在预紧弹簧14的作用下做逆时针运动,当支耳20的接触面5与限位摇臂26接触面7接触时,支耳20停止转动;

58.5.支耳20转动过程中,转动轴i9和转动轴ii19做同步转动,并使转动轴i9和转动轴ii19与顶锤的接触逐渐由接触面2过渡到接触面1,从而将顶锤i17和顶锤ii31上的半球完全重新顶入机身接头i1和机身接头ii3的接头耳窝内,舱门安装完成。

59.本方案的结构特点是:顶锤半球与机身接头卡槽的球面接触,球面接触具有自适应性,降低了装配时对同轴度的要求。限位摇臂的接触面7和支耳限位凸台上的接触面5共同作用时,将整套机构固定于初始安装位置,且可通过设计预紧力的大小调整操纵把手的操纵力。压缩弹簧和舱门接头共同作用时,使顶锤与旋转轴i、ii始终保持接触,提高了安装效率。限位摇臂接触面7与支耳接触面3共同作用时,将顶锤半球保持为半安装状态,提高了

安装效率。复位按钮、限位组件以及预紧组件共同作用时,可保证整套机构始终处于约束状态,避免在搬动过程中产生晃动与异响,提升了用户体验感。所述拉杆与摇臂将转动轴i、ii连为一体,实现了舱门的一键式拆卸。所述机身接头导向槽,可引导顶锤半球迅速进入机身接头卡槽内,提高了安装效率。

60.以上实施例仅用于说明本技术的技术方案,而非对其限制;尽管参照前述实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行同等替换;而这些修改或替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的精神和范围,均应包含在本技术的保护范围之内。