1.本发明涉及飞机载运领域,尤其涉及一种飞机托举载运方法。

背景技术:

2.在航空领域,飞机因发生故障导致不能正常驶离跑到,飞机一旦损坏就必须将故障飞机拖离跑道或周边危险地带,避免对飞机造成二次损伤,减少飞机滞留在跑道或周边危险地带的时间,保证后续飞机的正常起降。目前,拖动飞机离开跑道的方法主要集中于拖车的牵引,但拖车直接对飞机牵引不灵活,牵引过程极不稳定,不仅效率低而且容易造成飞机的二次损坏,因此,需在传统的牵引方法上增加举升机构,对飞机进行举升同时保证飞机举升和牵引过程的稳定,现有的托举载运设备存在结构复杂、制造成本高的问题,且在使用过程中无法与拖车相配合,实时调控举升机构,保持飞机载运的稳定性。

技术实现要素:

3.为此,本发明提供一种飞机托举载运方法,可以解决无法通过调节支撑角度保持举升稳定的技术问题。

4.为实现上述目的,本发明提供一种飞机托举载运方法,包括:

5.步骤s1,中控装置获取对当前飞机进行托举载运时,所述中控装置控制气囊单元的充气量将支撑机构的支撑角度调节至预设角度,所述支撑机构包括气囊单元以及支撑高度调节单元,其中,所述气囊单元包括第一支撑板、设置于远离拖车一侧,用于调节支撑机构尾端高度第一气囊以及设置于靠近拖车一侧,用于调节所述支撑机构尾端的第二气囊;

6.步骤s2,拖车的第一动力机构将飞机拉至托运装置上,所述中控装置以预设充气速率对所述第一气囊进行充气,以使托运装置上的飞机举升保持稳定;

7.步骤s3,拖车拉动所述托运装置将飞机载运至预设位置;

8.在所述步骤s2中,所述中控装置根据获取第一气囊高度差与预设值相比较,对第一气囊的充气速率进行调节,其中,若中控装置获取的第一气囊高度差大于预设值,中控装置提高第一气囊的充气速率,若中控装置获取的气囊高度差小于预设值,中控装置降低第一气囊的充气速率;

9.所述支撑高度调节单元包括第二支撑板以及控制第二支撑板转动的第二动力机构,所述第二动力机构用于调节支撑角度,所述中控装置根据获取的第一气囊单位时间高度变化率与预设值相比较,对各所述气囊充气速率和支撑角度进行调节,其中,若中控装置获取的第二气囊单位时间高度变化率大于预设值时,中控装置降低所述气囊单元各气囊的充气速率,控制第二动力机构动力参数提高第二支撑板支撑角度,若中控装置获取的第二气囊单位时间高度变化率小于预设值时,中控装置提高所述气囊单元各气囊的充气速率,控制第二动力机构动力参数提高第二支撑板支撑角度。

10.进一步地,所述中控装置获取所述气囊单元中气囊高度差

△

h=h2-h1,其中,h2为所述第二气囊高度,h1为所述第一气囊高度,中控装置将获取的气囊高度差与预设高度差

相比较,选取所述第一气囊的充气速率,其中,

11.当

△

h≤h1,所述中控装置选取第一预设充气速率v1为所述第一气囊充气速率;

12.当h1<

△

h<h2,所述中控装置选取第二预设充气速率v2为所述第一气囊充气速率;

13.当

△

h≥h2,所述中控装置选取第三预设充气速率v3为所述第一气囊充气速率;

14.其中,所述中控装置预设充气速率v,设定第一预设充气速率v1、第二预设充气速率v2、第三预设充气速率v3,中控装置预设高度差h,设定第一预设高度差h1,第二预设高度差h2。

15.进一步地,当所述中控装置获取当前气囊高度差小于第二预设高度差时,中控装置获取第一气囊单位时间高度变化率hv,中控装置根据获取的第一气囊单位时间高度变化率与预设高度变化了相比较,对各所述气囊充气速率和所述支撑角度进行调节,其中,

16.当hv≤hv1,所述中控装置将所述第一气囊充气速率vi提高至vi 1,将所述支撑高度θ降低至θ1;

17.当hv1<hv<hv2,所述中控装置不对各所述气囊进行调节;

18.当hv≥hv2,所述中控装置将所述第一气囊充气速率vi降低至vi2,将第二气囊充气速率ve提高至ve2,将所述支撑角度θ提高至θ2;

19.其中,所述中控装置预设高度变化率,设定第一预设高度变化率hv1,第二预设高度变化率hv2,i=1,2,3。

20.进一步地,当所述中控装置获取第一气囊单位时间高度变化率小于等于第一预设高度变化率时,中控装置将所述第一气囊充气速率vi提高至vi 1,设定vi 1=vi

×

(1+(hv1-hv)/hv1),将所述支撑高度θ降低至θ1,设定θ1=θ

×

(1-(hv1-hv)/hv1)。

21.进一步地,当所述中控装置获取第一气囊单位时间高度变化率大于等于第二预设高度变化率时,所述中控装置将所述第一气囊充气速率vi降低至vi2,设定vi 2=vi

×

(1-(hv-hv2)/hv2),将第二气囊充气速率ve提高至ve2,设定ve2=ve

×

(1+(hv-hv2)/hv2),将所述支撑角度θ提高至θ2,设定θ2=θ

×

(1+tj

×

(hv-hv2)/hv2),其中,tj为气囊高度差调节参数。

22.进一步地,所述中控装置预设高度差标准值h0,中控装置根据获取的气囊高度差与预设高度标准值相比较,选取气囊高度差调节参数,其中,

23.当

△

h≤h0,所述中控装置选取第一预设气囊高度差调节参数tj1为气囊高度差调节参数;

24.当

△

h>h0,所述中控装置选取第二预设气囊高度差调节参数tj2为气囊高度差调节参数;

25.其中,所述中控装置预设气囊高度差调节参数,设定第一预设气囊高度差调节参数tj1,第二预设气囊高度差调节参数tj2。

26.进一步地,所述第二动力机构包括设置于所述第二支撑板尾端,用于控制第三支撑板尾端高度的第一电机组,以及设置于所述第二支撑板首端,用于控制第三支撑板首端高度的第二电机组,所述中控装置预设支撑角度标准值θ0,中控装置根据调节后的支撑角度与预设支撑角度标准值相比较,对第一电机组和第二电机组的动力参数进行调节,其中,

27.当θj≤θ0,所述中控装置将第二电机组动力参数fz2p降低至fz2p1,设定fz2p1=

fz2p

×

(1-(θ0-θj)/θ0);

28.当θj>θ0,所述中控装置将第二电机组动力参数fz2p提高至fz2p2,设定fz2p2=fz2p

×

(1+1/2

×

(θj-θ0)/θ0),同时将第一电机组动力参数fz1q降低至fz1q1,设定fz1q1=fz1q

×

(1-1/2

×

(θj-θ0)/θ0);

29.其中,j=1,2,p=1,2

···

n,n为第二电机组中电机组数,q=1,2

···

m,m为第二电机组中电机组数。

30.进一步地,所述第一电机组包括设置于所述第二支撑板尾端一侧的第一电机,以及第二支撑板尾端远离第一电机一侧的第三电机,所述第二电机组包括设置于所述第二支撑板首端一侧的第二电机,以及第二支撑板首端远离第二电机的第四电机,在所述步骤s3中,所述中控装置获取拖车的拉杆与托运装置的角度a,与预设转动角度相比较,对第一电机、第二电机、第三电机和第四电机的动力参数进行调节,其中,

31.若a≤90

°

时,将获取的拖车拉杆与托运装置的角度与第一预设转动角度a1相比较,对第三电机动力参数和第四电机动力参数进行调节;

32.若a>90

°

时,将获取的拖车拉杆与托运装置的角度与第二预设转动角度a2相比较,对第一电机动力参数和第二电机动力参数进行调节

33.其中,所述中控装置预设转动角度a,设定第一预设转动角度a1,第二预设转动角度a2。

34.进一步地,所述中控装置获取获取拖车的拉杆与托运装置的角度小于等于90

°

,中控装置判定对第三电机和第四电机动力参数进行调节,其中,

35.当a≤a1,所述中控装置将第三电机动力参数fz22r提高fz22r1,设定fz22r1=fz22r

×

(1+(a1-a)2/a1),将第四电机动力参数fz121提高至fz1211,设定fz1211=fz12

×

(1+(a1-a)2/a1);

36.当a>a1,所述中控装置将第三电机动力参数fz22r提高fz22r2,设定fz22r2=fz22r

×

(1+(a-a1)/a1),将第四电机动力参数fz121提高至fz1212,设定fz122=fz1212

×

(1+(a-a1)/a1);

37.其中,r=1,2。

38.进一步地,所述中控装置获取获取拖车的拉杆与托运装置的角度大于90

°

,中控装置判定对第一电机和第二电机动力参数进行调节,其中,

39.当a≤a2,所述中控装置将第一电机动力参数fz21 r提高fz21 r1,设定fz21 r1=fz21 r

×

(1+(a2-a)2/a2),将第二电机动力参数fz111提高至fz1111,设定fz1111=fz111

×

(1+(a2-a)2/a2);

40.当a>a2,所述中控装置将第一电机动力参数fz2r1提高fz21 r2,设定fz21 r2=fz21 r

×

(1+(a-a2)/a2),将第二电机动力参数fz111提高至fz1112,设定fz1112=fz111

×

(1+(a-a2)/a2);

41.其中,r=1,2。

42.与现有技术相比,本发明的有益效果在于,本发明设置有中控装置,所述中控装置根据获取的第一气囊单位时间高度变化率与预设值相比较,对各所述气囊充气速率和支撑角度进行调节,其中,若中控装置获取的第二气囊单位时间高度变化率大于预设值时,中控装置降低所述气囊单元各气囊的充气速率,控制第二动力机构动力参数提高第二支撑板支

撑角度,若中控装置获取的第二气囊单位时间高度变化率小于预设值时,中控装置提高所述气囊单元各气囊的充气速率,控制第二动力机构动力参数提高第二支撑板支撑角度。

43.尤其,本发明将预设高度差划分为两个明确的标准,中控装置将获取的气囊高度差与预设高度差相比较,选取最佳的充气效率为第二气囊充气效率,以使支撑机构尾端高度缓步提高,避免因支撑机构尾端高度提升过快导致托运装置上的飞机不稳定,造成故障,其中,若中控工装置获取的气囊高度差小于等于第一预设高度差,说明第二气囊与第一气囊的高度差相差不大,中控装置选取最小的充气效率为第二气囊充气速率,以使支撑机构尾端高度缓慢提高,若中控工装置获取的气囊高度差在第一预设高度差和第二预设高度差之间,说明第二气囊与第一气囊的高度差在可控范围内,中控装置选取预设中间值的的充气速率为第二气囊充气速率,在提高支撑机构尾端高度的同时,提高高度增加的速率,以实现快速稳定的托举飞机,若中控工装置获取的气囊高度差大于等于第二预设高度差,说明支撑机构尾端高度较低,中控装置选取第三预设充气速率,以快速提高支撑机构的尾端高度,避免飞机在托运装置上不稳定,造成滑落现象。

44.尤其,本发明中控装置预设高度变化率,中控装置获取当前气囊高度差小于第二预设高度差时,说明当前第一气囊高度已接近第二气囊高度,为使托运装置对飞机的举升保持平稳,中控装置将获取第一气囊单位时间高度变化率与预设高度变化率相比较,对各所述气囊充气速率和所述支撑角度进行调节,其中,若中控装置将获取第一气囊单位时间高度变化率小于等于第一预设高度变化率,说明当前第一气囊高度变化率较低,其举升的速率过于缓慢,中控装置提高第一气囊充气效率提高举升效率,同时降低支撑角度保持举升的稳定性,若中控装置将获取第一气囊单位时间高度变化率在第一预设高度变化率和第二预设高度变化率之间,说明当前第一气囊单位时间高度变化率符合预设标准,若中控装置将获取第一气囊单位时间高度变化率大于等于第二预设高度变化率,说明当前第一气囊单位时间高度变化率过快,为使托运装置举升平稳,中控装置将第一气囊充气速率降低,同时提高第二气囊充气效率,以快速降低第一气囊单位时间高度变化率,同时中控装置将以第一气囊单位时间高度变化率与第二预设高度变化率的差值与获取的气囊高度差调节参数的乘积为基准降支撑角度提高,用以保持托运装置举升平稳,避免因气囊充气速率发生变化导致飞机托运过程中发生振动,其中,气囊高度差调节参数的获取与气囊高度差相关,其中,若中控装置获取的气囊高度差小于等于预设高度标准值,中控装置选取较小的气囊高度差调节参数,若中控装置获取的气囊高度差大于预设高度标准值,中控装置选取较大的气囊高度差调节参数,以准确的调节支撑角度,获取准确的支撑角度。。

45.尤其,本发明通过在第二支撑板上设置第二动力机构,通过调节第二动力机构动力参数调节第二支撑板与第三支撑板的相对角度,以避免因气囊充气速率变化过快,导致第三支撑板上的飞机发生振荡,造成飞机故障,更进一步的,本发明通过控制第二动力机构的第一电机组和第二电机组动力参数调节第二支撑板与第三支撑板的相对角度,即支撑角度,本发明中控装置设置有支撑角度标准值,中控装置将调节后的支撑角度与预设支撑角度标准值相比较,对第一电机组和第二电机组动力参数进行调节,其中,若调节后支撑角度小于等于预设值,中控装置降低第二电机组动力参数以调低支撑角度,若调节后支撑角度大于预设值,中控装置提高第二电机组动力参数,同时降低第一电机动力参数以调高支撑角度的同时,保持举升过程的稳定。

46.尤其,本发明根据中控装置获取拖车的拉杆与托运装置的角度判定拖车行进方向,即,若拖车的拉杆与托运装置的角度小于等于90

°

,说明当前拖车向第一预设方向行进,中控装置判定对第三电机和第四电机动力参数进行调节,若拖车的拉杆与托运装置的角度大于90

°

,说明当前拖车向第二预设方向行进,中控装置判定对第一电机和第二电机动力参数进行调节,消除因拖车带动托运装置转向时,托运装置气囊被压缩造成支撑单元不稳定的影响。

附图说明

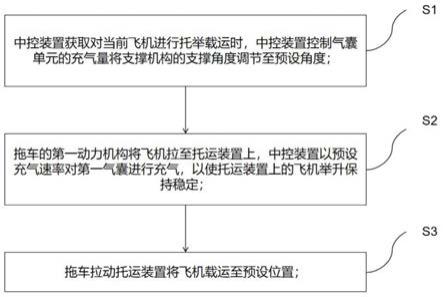

47.图1为发明实施例飞机托举载运系统结构示意图;

48.图2为发明实施例转运机构结构示意图;

49.图3为发明实施例支撑高度调节器结构示意图;

50.图4为发明实施例飞机托举载运方法示意图。

具体实施方式

51.为了使本发明的目的和优点更加清楚明白,下面结合实施例对本发明作进一步描述;应当理解,此处所描述的具体实施例仅仅用于解释本发明,并不用于限定本发明。

52.下面参照附图来描述本发明的优选实施方式。本领域技术人员应当理解的是,这些实施方式仅仅用于解释本发明的技术原理,并非在限制本发明的保护范围。

53.需要说明的是,在本发明的描述中,术语“上”、“下”、“左”、“右”、“内”、“外”等指示的方向或位置关系的术语是基于附图所示的方向或位置关系,这仅仅是为了便于描述,而不是指示或暗示所述装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

54.此外,还需要说明的是,在本发明的描述中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域技术人员而言,可根据具体情况理解上述术语在本发明中的具体含义。

55.请参阅图1所示,其为本发明实施例飞机托举载运系统结构示意图,包括,

56.托运装置1,用于托运飞机,其包括用于支撑飞机的支撑机构2以及设置于所述支撑机构下方的转运机构3,其中,所述支撑机构包括第一支撑板24,设置于第一支撑板下方的气囊单元,设置于第一支撑板上方的支撑高度调节单元以及设置于所述支撑高度调节单元上方的第二支撑板22,所述气囊单元包括第一气囊25和第二气囊26,所述第一气囊设置于远离拖车一侧,用于调节支撑机构尾端高度,所述第二气囊设置于靠近拖车一侧,用于调节所述支撑机构尾端,所述支撑高度调节单元包括第二动力机构,用于调节第二支撑板的支撑高度;

57.拖车4,其与托运装置通过第一拉杆41相连接,用于拉动所述托运装置移,所述拖车还包括第一动力机构42以及与第一动力机构相连接的第二拉杆43,所述第一动力机构用于为拉动飞机提供动力;

58.请参与图2所示,其为本发明实施例转运机构结构示意图,包括,第三支撑板31,设

置于第三支撑板下方的第一转运器32和第二转运器33,其中,第一转运器设置于远离拖车一侧,第二转运器设置于靠近拖车一侧。

59.请参阅图3所示,其为本发明实施例支撑高度调节器结构示意图,包括,第一支撑板上方设置的第二动力机构,所述第二动力机构包括设置于所述第二支撑板尾端,用于控制第三支撑板尾端高度的第一电机组,以及设置于所述第二支撑板首端,用于控制第三支撑板首段高度的第二电机组,其中所述第一电机组包括设置于所述第二支撑板尾端一侧的第一电机21,以及第二支撑板尾端远离第一电机一侧的第三电机27,所述第二电机组包括设置于所述第二支撑板首端一侧的第二电机23,以及第二支撑板首端远离第二电机的第四电机28。

60.请参阅图4所示,其为本发明实施例飞机托举载运方法示意图,包括,

61.步骤s1,中控装置获取对当前飞机进行托举载运时,所述中控装置控制气囊单元的充气量将支撑机构的支撑角度调节至预设角度,所述支撑机构包括气囊单元以及支撑高度调节单元,其中,所述气囊单元包括第一支撑板、设置于远离拖车一侧,用于调节支撑机构尾端高度第一气囊以及设置于靠近拖车一侧,用于调节所述支撑机构尾端的第二气囊;

62.步骤s2,拖车的第一动力机构将飞机拉至托运装置上,所述中控装置以预设充气速率对所述第一气囊进行充气,以使托运装置上的飞机举升保持稳定;

63.步骤s3,拖车拉动所述托运装置将飞机载运至预设位置;

64.在所述步骤s2中,所述中控装置根据获取第一气囊高度差与预设值相比较,对第一气囊的充气速率进行调节,其中,若中控装置获取的第一气囊高度差大于预设值,中控装置提高第一气囊的充气速率,若中控装置获取的气囊高度差小于预设值,中控装置降低第一气囊的充气速率;

65.所述支撑高度调节单元包括第二支撑板以及控制第二支撑板转动的第二动力机构,所述第二动力机构用于调节支撑角度,所述中控装置根据获取的第一气囊单位时间高度变化率与预设值相比较,对各所述气囊充气速率和支撑角度进行调节,其中,若中控装置获取的第二气囊单位时间高度变化率大于预设值时,中控装置降低所述气囊单元各气囊的充气速率,控制第二动力机构动力参数提高第二支撑板支撑角度,若中控装置获取的第二气囊单位时间高度变化率小于预设值时,中控装置提高所述气囊单元各气囊的充气速率,控制第二动力机构动力参数提高第二支撑板支撑角度。

66.所述中控装置获取所述气囊单元中气囊高度差

△

h=h2-h1,其中,h2为所述第二气囊高度,h1为所述第一气囊高度,中控装置将获取的气囊高度差与预设高度差相比较,选取所述第一气囊的充气速率,其中,

67.当

△

h≤h1,所述中控装置选取第一预设充气速率v1为所述第一气囊充气速率;

68.当h1<

△

h<h2,所述中控装置选取第二预设充气速率v2为所述第一气囊充气速率;

69.当

△

h≥h2,所述中控装置选取第三预设充气速率v3为所述第一气囊充气速率;

70.其中,所述中控装置预设充气速率v,设定第一预设充气速率v1、第二预设充气速率v2、第三预设充气速率v3,中控装置预设高度差h,设定第一预设高度差h1,第二预设高度差h2。

71.具体而言,本发明将预设高度差划分为两个明确的标准,中控装置将获取的气囊

高度差与预设高度差相比较,选取最佳的充气效率为第二气囊充气效率,以使支撑机构尾端高度缓步提高,避免因支撑机构尾端高度提升过快导致托运装置上的飞机不稳定,造成故障,其中,若中控工装置获取的气囊高度差小于等于第一预设高度差,说明第二气囊与第一气囊的高度差相差不大,中控装置选取最小的充气效率为第二气囊充气速率,以使支撑机构尾端高度缓慢提高,若中控工装置获取的气囊高度差在第一预设高度差和第二预设高度差之间,说明第二气囊与第一气囊的高度差在可控范围内,中控装置选取预设中间值的的充气速率为第二气囊充气速率,在提高支撑机构尾端高度的同时,提高高度增加的速率,以实现快速稳定的托举飞机,若中控工装置获取的气囊高度差大于等于第二预设高度差,说明支撑机构尾端高度较低,中控装置选取第三预设充气速率,以快速提高支撑机构的尾端高度,避免飞机在托运装置上不稳定,造成滑落现象。

72.具体而言,本发明实施例对气囊高度差不做限定,其根据飞机重量进行限定,本发明实施例提供一种优选的实施方案,若飞机重量为30000kg-40000kg,预设气囊高度差为0.8-1.5m。

73.当所述中控装置获取当前气囊高度差小于第二预设高度差时,中控装置获取第一气囊单位时间高度变化率hv,中控装置根据获取的第一气囊单位时间高度变化率与预设高度变化了相比较,对各所述气囊充气速率和所述支撑角度进行调节,其中,

74.当hv≤hv1,所述中控装置将所述第一气囊充气速率vi提高至vi 1,将所述支撑高度θ降低至θ1;

75.当hv1<hv<hv2,所述中控装置不对各所述气囊进行调节;

76.当hv≥hv2,所述中控装置将所述第一气囊充气速率vi降低至vi2,将第二气囊充气速率ve提高至ve2,将所述支撑角度θ提高至θ2;

77.其中,所述中控装置预设高度变化率,设定第一预设高度变化率hv1,第二预设高度变化率hv2,i=1,2,3。

78.当所述中控装置获取第一气囊单位时间高度变化率小于等于第一预设高度变化率时,中控装置将所述第一气囊充气速率vi提高至vi 1,设定vi 1=vi

×

(1+(hv1-hv)/hv1),将所述支撑高度θ降低至θ1,设定θ1=θ

×

(1-(hv1-hv)/hv1)。

79.当所述中控装置获取第一气囊单位时间高度变化率大于等于第二预设高度变化率时,所述中控装置将所述第一气囊充气速率vi降低至vi2,设定vi2=vi

×

(1-(hv-hv2)/hv2),将第二气囊充气速率ve提高至ve2,设定ve2=ve

×

(1+(hv-hv2)/hv2),将所述支撑角度θ提高至θ2,设定θ2=θ

×

(1+tj

×

(hv-hv2)/hv2),其中,tj为气囊高度差调节参数。

80.所述中控装置预设高度差标准值h0,中控装置根据获取的气囊高度差与预设高度标准值相比较,选取气囊高度差调节参数,其中,

81.当

△

h≤h0,所述中控装置选取第一预设气囊高度差调节参数tj1为气囊高度差调节参数;

82.当

△

h>h0,所述中控装置选取第二预设气囊高度差调节参数tj2为气囊高度差调节参数;

83.其中,所述中控装置预设气囊高度差调节参数,设定第一预设气囊高度差调节参数tj1,第二预设气囊高度差调节参数tj2。

84.具体而言,本发明中控装置预设高度变化率,中控装置获取当前气囊高度差小于

第二预设高度差时,说明当前第一气囊高度已接近第二气囊高度,为使托运装置对飞机的举升保持平稳,中控装置将获取第一气囊单位时间高度变化率与预设高度变化率相比较,对各所述气囊充气速率和所述支撑角度进行调节,其中,若中控装置将获取第一气囊单位时间高度变化率小于等于第一预设高度变化率,说明当前第一气囊高度变化率较低,其举升的速率过于缓慢,中控装置提高第一气囊充气效率提高举升效率,同时降低支撑角度保持举升的稳定性,若中控装置将获取第一气囊单位时间高度变化率在第一预设高度变化率和第二预设高度变化率之间,说明当前第一气囊单位时间高度变化率符合预设标准,若中控装置将获取第一气囊单位时间高度变化率大于等于第二预设高度变化率,说明当前第一气囊单位时间高度变化率过快,为使托运装置举升平稳,中控装置将第一气囊充气速率降低,同时提高第二气囊充气效率,以快速降低第一气囊单位时间高度变化率,同时中控装置将以第一气囊单位时间高度变化率与第二预设高度变化率的差值与获取的气囊高度差调节参数的乘积为基准降支撑角度提高,用以保持托运装置举升平稳,避免因气囊充气速率发生变化导致飞机托运过程中发生振动,其中,气囊高度差调节参数的获取与气囊高度差相关,其中,若中控装置获取的气囊高度差小于等于预设高度标准值,中控装置选取较小的气囊高度差调节参数,若中控装置获取的气囊高度差大于预设高度标准值,中控装置选取较大的气囊高度差调节参数,以准确的调节支撑角度,获取准确的支撑角度。

85.具体而言,请参阅图1所示,本发明实施例中支撑角度指第三支撑板与第二支撑板的相对角度θ,本发明实施例对支撑角度不作限定,只要其能够满足保持举升飞机时稳定即可,本发明实施例提供一种优选的实施方案,预设支撑角度为10-30

°

。

86.具体而言,本发明实施例对气囊高度差调节参数不作限定,只要其能够满足克服气囊高度差的变化导致支撑角度发生改变,以进行获取准确支撑角度即可,本发明实施例提供一种优选的实施方案,其中,第一预设气囊高度差调节参数为0.7-0.9,第二预设气囊高度差调节参数为1.2-1.5。

87.所述第二动力机构包括设置于所述第二支撑板尾端,用于控制第三支撑板尾端高度的第一电机组,以及设置于所述第二支撑板首端,用于控制第三支撑板首端高度的第二电机组,所述中控装置预设支撑角度标准值θ0,中控装置根据调节后的支撑角度与预设支撑角度标准值相比较,对第一电机组和第二电机组的动力参数进行调节,其中,

88.当θj≤θ0,所述中控装置将第二电机组动力参数fz2p降低至fz2p1,设定fz2p1=fz2p

×

(1-(θ0-θj)/θ0);

89.当θj>θ0,所述中控装置将第二电机组动力参数fz2p提高至fz2p2,设定fz2p2=fz2p

×

(1+1/2

×

(θj-θ0)/θ0),同时将第一电机组动力参数fz1q降低至fz1q1,设定fz1q1=fz1q

×

(1-1/2

×

(θj-θ0)/θ0);

90.其中,j=1,2,p=1,2

···

n,n为第二电机组中电机组数,q=1,2

···

m,m为第二电机组中电机组数。

91.具体而言,本发明通过在第二支撑板上设置第二动力机构,通过调节第二动力机构动力参数调节第二支撑板与第三支撑板的相对角度,以避免因气囊充气速率变化过快,导致第三支撑板上的飞机发生振荡,造成飞机故障,更进一步的,本发明通过控制第二动力机构的第一电机组和第二电机组动力参数调节第二支撑板与第三支撑板的相对角度,即支撑角度,本发明中控装置设置有支撑角度标准值,中控装置将调节后的支撑角度与预设支

撑角度标准值相比较,对第一电机组和第二电机组动力参数进行调节,其中,若调节后支撑角度小于等于预设值,中控装置降低第二电机组动力参数以调低支撑角度,若调节后支撑角度大于预设值,中控装置提高第二电机组动力参数,同时降低第一电机动力参数以调高支撑角度的同时,保持举升过程的稳定。

92.所述第一电机组包括设置于所述第二支撑板尾端一侧的第一电机,以及第二支撑板尾端远离第一电机一侧的第三电机,所述第二电机组包括设置于所述第二支撑板首端一侧的第二电机,以及第二支撑板首端远离第二电机的第四电机,在所述步骤s3中,所述中控装置获取拖车的拉杆与托运装置的角度a,与预设转动角度相比较,对第一电机、第二电机、第三电机和第四电机的动力参数进行调节,其中,

93.若a≤90

°

时,将获取的拖车拉杆与托运装置的角度与第一预设转动角度a1相比较,对第三电机动力参数和第四电机动力参数进行调节;

94.若a>90

°

时,将获取的拖车拉杆与托运装置的角度与第二预设转动角度a2相比较,对第一电机动力参数和第二电机动力参数进行调节

95.其中,所述中控装置预设转动角度a,设定第一预设转动角度a1,第二预设转动角度a2。

96.具体而言,本发明实施例不对拖车的拉杆与托运装置的角度进行限定,只要其能够满足判断拖车带动托运装置进行拐弯转动方向即可,本发明对预设转动角度提出一种优选的实施方案,即第一预设转动角度为30-45

°

,第二预设转动角度为135-155

°

。

97.所述中控装置获取获取拖车的拉杆与托运装置的角度小于等于90

°

,中控装置判定对第三电机和第四电机动力参数进行调节,其中,

98.当a≤a1,所述中控装置将第三电机动力参数fz22r提高fz22r1,设定fz22r1=fz22r

×

(1+(a1-a)2/a1),将第四电机动力参数fz121提高至fz1211,设定fz1211=fz12

×

(1+(a1-a)2/a1);

99.当a>a1,所述中控装置将第三电机动力参数fz22r提高fz22r2,设定fz22r2=fz22r

×

(1+(a-a1)/a1),将第四电机动力参数fz121提高至fz1212,设定fz122=fz1212

×

(1+(a-a1)/a1)。

100.其中,r=1,2。

101.所述中控装置获取获取拖车的拉杆与托运装置的角度大于90

°

,中控装置判定对第一电机和第二电机动力参数进行调节,其中,

102.当a≤a2,所述中控装置将第一电机动力参数fz21 r提高fz21 r1,设定fz21 r1=fz21 r

×

(1+(a2-a)2/a2),将第二电机动力参数fz111提高至fz1111,设定fz1111=fz111

×

(1+(a2-a)2/a2);

103.当a>a2,所述中控装置将第一电机动力参数fz2r1提高fz21 r2,设定fz21 r2=fz21 r

×

(1+(a-a2)/a2),将第二电机动力参数fz111提高至fz1112,设定fz1112=fz111

×

(1+(a-a2)/a2);

104.其中,r=1,2。

105.具体而言,本发明根据中控装置获取拖车的拉杆与托运装置的角度判定拖车行进方向,即,若拖车的拉杆与托运装置的角度小于等于90

°

,说明当前拖车向第一预设方向行进,中控装置判定对第三电机和第四电机动力参数进行调节,若拖车的拉杆与托运装置的

角度大于90

°

,说明当前拖车向第二预设方向行进,中控装置判定对第一电机和第二电机动力参数进行调节,消除因拖车带动托运装置转向时,托运装置气囊被压缩造成支撑单元不稳定的影响。

106.至此,已经结合附图所示的优选实施方式描述了本发明的技术方案,但是,本领域技术人员容易理解的是,本发明的保护范围显然不局限于这些具体实施方式。在不偏离本发明的原理的前提下,本领域技术人员可以对相关技术特征做出等同的更改或替换,这些更改或替换之后的技术方案都将落入本发明的保护范围之内。