1.本公开涉及航空发动机反推装置技术领域,尤其涉及一种反推叶栅装置制造方法、制造工装及反推叶栅装置。

背景技术:

2.反推装置可以改变发动机推力的方向,用来缩短飞机着陆时的滑跑距离,实现飞机短距离着陆。反推装置将发动机排出的气体向前折转一定角度,从而产生向前的推力分量,达到使飞机减速的目的。反推装置可以缩短飞机降落时在湿滑的跑道上的滑跑距离,又可以在飞机起飞失败时作为紧急制动装置使用,保证飞机的安全性。

3.反推装置类型众多,对于大涵道比民用涡扇发动机,多数采用叶栅式反推,其优点为结构紧凑、反推力平稳,其中,反推叶栅是叶栅式反推装置改变发动机排气流动方向的关键组件。

4.反推叶栅中的叶栅对气动性能有较高的要求,目前的反推叶栅一般采用铝等金属材料制成形成,对于不同的航空发动机,由于气动特性不同,需要将反推叶栅整体重新设计加工,生产周期长且成本较高。

技术实现要素:

5.本公开的实施例提供了一种反推叶栅装置制造方法、制造工装及反推叶栅装置,能够制造出更适应航空发动机反推装置气动性能要求的反推叶栅装置。

6.根据本公开的第一方面,提供了一种反推叶栅装置制造方法,包括:

7.加工形成格框;

8.将包裹层包覆在格框的外表面,并使包裹层与格框贴合。

9.在一些实施例中,加工形成格框的步骤包括:

10.提供纵向格板组,纵向格板组包括多个间隔设置且沿第一方向延伸的纵向格板;

11.提供横向格板组,横向格板组包括多个间隔设置且沿第二方向延伸的横向格板,每个横向格板均包括沿第二方向并排设置的多个横向子格板,第二方向与第一方向成角度设置;

12.提供第一安装板和第二安装板,被构造为实现反推叶栅装置的安装;

13.将纵向格板组和横向格板组焊接,并将第一安装板和第二安装板焊接在沿第一方向位于两端的横向格板外侧,以形成格框。

14.在一些实施例中,提供横向格板组的步骤包括:

15.提供多块与横向子格板尺寸匹配的第一平板;

16.将每一块第一平板放入第一冲压模具;

17.通过第二冲压模具下压使第一平板压成具有弯曲横截面的横向子格板,横向子格板的弯曲形状与反推叶栅装置所需引流的气流方向一致。

18.在一些实施例中,提供横向格板组的步骤包括:

19.提供多块与横向格板尺寸匹配的第二平板,将第二平板放入第一冲压模具;

20.通过第二冲压模具下压将第二平板压成弯曲板,弯曲板的弯曲形状与反推叶栅装置所需引流的气流方向一致;

21.将弯曲板沿弯曲横截面的垂直方向切割为多个横向子格板。

22.在一些实施例中,将纵向格板组和横向格板组焊接的步骤包括:

23.通过第一机械臂将多个纵向格板沿第二方向间隔焊接在最外端的两个横向格板之间;

24.通过第一机械臂将第一安装板和第二安装板焊接在两端的横向格板的外侧,以形成框架;

25.通过第一机械臂将多个横向子格板沿第一方向间隔焊接在相邻纵向格板之间。

26.在一些实施例中,反推叶栅装置制造方法还包括:

27.在格框的表面加工多个微孔;

28.对格框的表面进行粗化处理;和/或

29.去除金属材质的格框表面的氧化层。

30.在一些实施例中,采用注塑方式将包裹层包覆在格框的外表面,包括:

31.将格框放在底模中;

32.在格框的所有空格内一一对应的放入多个模具芯,模具芯与空格的各内侧壁之间均具有间隙;

33.用顶模盖住底模,顶模上设有注液孔;

34.用带有喷头的第二机械臂向注液孔内注入包裹液体,以使包裹液体流入底模和顶模之间形成的模腔;

35.待包裹液体冷却固化后,将反推叶栅装置从组合模具中取出。

36.在一些实施例中,采用注塑方式将包裹层包覆在格框的外表面还包括:

37.若采用热塑性复合材料进行注塑,将带有增强体的热塑性树脂材料加热至熔融状态形成包裹液体;或者

38.若采用热固性复合材料进行注塑,将增强体与待固化的树脂溶液进行混合,并加入固化剂形成包裹液体。

39.在一些实施例中,采用浇筑方式将包裹层包覆在格框的外表面,包括:

40.将格框放在底模中;

41.在格框的所有空格内一一对应地放入多个模具芯,模具芯与空格的各内侧壁之间均具有间隙;

42.用带有喷头的第二机械臂向底模和模具芯形成的组合模具内注入包裹液体,以使包裹液体流入底模和模具芯之间形成的模腔,包裹液体包括:增强体、待固化的树脂溶液和固化剂的混合液;

43.待复合材料冷却固化后拆除底模和模具芯。

44.根据本公开的第二方面,提供了一种反推叶栅装置,包括:通过上述实施例的反推叶栅装置制造方法形成。

45.在一些实施例中,反推叶栅装置包括:

46.格框;和

47.包裹层,包覆于格框的外表面,且与格框贴合。

48.在一些实施例中,格框包括:

49.纵向格板组和横向格板组,纵向格板组包括多个间隔设置且沿第一方向延伸的纵向格板,横向格板组包括多个间隔设置且沿第二方向延伸的横向格板,每个横向格板均包括沿第二方向并排设置的多个横向子格板,第二方向与第一方向成角度设置;和

50.第一安装板和第二安装板,分别连接在沿第一方向位于两端的横向格板外侧,第一安装板和第二安装板均具有安装接口,被构造为实现反推叶栅装置的安装。

51.根据本公开的第三方面,提供了一种反推叶栅装置制造工装,包括:

52.格框成型装置,被配置为加工形成格框;和

53.包裹层成型装置,被配置为将包裹层包覆在格框的外表面,并使包裹层与格框贴合。

54.在一些实施例中,格框包括纵向格板组、横向格板组、第一安装板和第二安装板,纵向格板组包括多个间隔设置且沿第一方向延伸的纵向格板,横向格板组包括多个间隔设置且沿第二方向延伸的横向格板,每个横向格板均包括沿第二方向并排设置的多个横向子格板,第二方向与第一方向成角度设置;第一安装板和第二安装板被构造为实现反推叶栅装置的安装;

55.格框成型装置包括:

56.切割设备,被配置为切割出各纵向格板、各横向子格板、第一安装板和第二安装板;

57.第一冲压模具和第二冲压模具,被配置为相互配合冲压形成横向子格板;和

58.第一机械臂,被配置为将纵向格板组和横向格板组焊接,并将第一安装板和第二安装板焊接在沿第一方向位于两端的横向格板外侧。

59.在一些实施例中,包裹层成型装置包括:

60.底模,被配置为容纳格框;

61.多个模具芯,被配置为一一对应地放入格框的所有空格内,且模具芯与空格的各内侧壁之间均具有间隙;和

62.第二机械臂,被配置为通过喷头注入包裹液体。

63.在一些实施例中,包裹层成型装置还包括:

64.顶模,盖住底模,且顶模上设有注液孔;

65.其中,第二机械臂被配置为从注液孔内注入包裹液体,以使包裹液体流入底模和顶模之间形成的模腔。

66.在一些实施例中,格框的上下表面分别与底模与顶模之间均具有间隙。

67.本公开实施例的反推叶栅装置制造方法,通过采用包裹层包覆格框的制造方式,对于气动特性不同的航空发动机,在格框保持不变的基础上,只需要重新改变包裹层的气流导向面就能适应不同航空发动机,无需将反推叶栅整体重新加工,降低了生产难度可缩短生产周期,并降低成本,提高了反推叶栅装置对于不同航空发动机的适应性。

附图说明

68.此处所说明的附图用来提供对本公开的进一步理解,构成本技术的一部分,本公

开的示意性实施例及其说明用于解释本公开,并不构成对本公开的不当限定。在附图中:

69.图1为本公开反推装置的一些实施例的结构示意图;

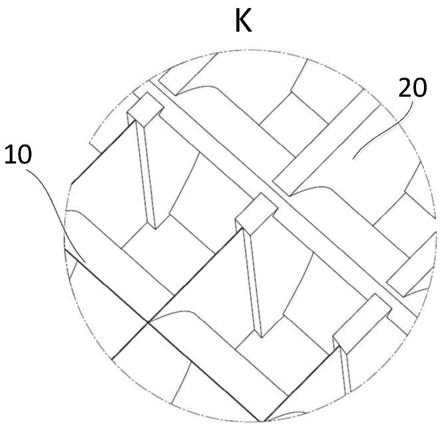

70.图2为本公开反推叶栅装置的一些实施例的结构示意图;

71.图3为图2中的k处放大图;

72.图4为本公开反推叶栅装置中格框的一些实施例的结构示意图;

73.图5为在原料板上加工微孔形成微孔板的结构示意图;

74.图6为将微孔板切割成多块板的结构示意图;

75.图7和图8分别为冲压第一平板形成横向子格板的两种方式;

76.图9为冲压第二平板后再切割形成横向子格板的结构示意图;

77.图10为形成框架的方法示意图;

78.图11为在框架中相邻纵向格板之间焊接横向子格板形成格框的方法示意图;

79.图12为包裹层成型装置的一些实施例的结构示意图;

80.图13为通过注塑方法形成包裹层的示意图;

81.图14为通过浇筑方法形成包裹层的示意图。

82.附图标记说明

83.100、反推叶栅装置;101、移动外罩;102、扭矩盒;103、叶栅支撑环;104、阻流门;a、外涵流道;b、反推流道;

84.10、格框;10a、框架;11、纵向格板;12、横向格板;12’、横向子格板;12a、第一平板;12b、第二平板;12c、弯曲板;13、第一安装板;14、第二安装板;20、包裹层;30、微孔;40、第一冲压模具;50、第二冲压模具;60、第一机械臂;70、第二机械臂;71、喷头;80a、底模;80b、顶模;80c、模具芯;81、注液孔;q、空格;x、第一方向;y、第二方向。

具体实施方式

85.以下详细说明本公开。在以下段落中,更为详细地限定了实施例的不同方面。如此限定的各方面可与任何其他的一个方面或多个方面组合,除非明确指出不可组合。尤其是,被认为是优选的或有利的任何特征可与其他一个或多个被认为是优选的或有利的特征组合。

86.本公开中出现的“第一”、“第二”等用语仅是为了方便描述,以区分具有相同名称的不同组成部件,并不表示先后或主次关系。

87.在本发明的描述中,需要理解的是,术语“内”、“外”、“上”、“下”、“左”和“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明,而不是指示或暗示所指的装置必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明保护范围的限制。

88.大涵道比涡扇发动机的反推装置,用于产生与飞机飞行方向相反推力,可以将外涵道喷出的气体进行折转,使气体向发动机前方排出,产生与飞机飞行方向相反的力,其实现方式是反推叶栅使外涵流道中的气流斜着向前喷出。

89.图1示出了大涵道比涡扇发动机中反推装置的结构示意图,当飞机降落,反推装置工作,反推装置的移动外罩101后移,阻流门104折返回流道内,迫使外涵气流通过反推叶栅装置100的反推流道b,为飞机提供反向推力,实现飞机短距离着陆。

90.气流通过外涵流道a后,依次经过反推流道b的进口、反推流道b和反推流道b的出口排出发动机。以气流的流动方向为基准,反推叶栅装置100的前端与扭矩盒102之间通过紧固件进行连接,后端与叶栅支撑环103也通过紧固件进行连接。

91.基于目前反推叶栅装置存在的问题,本公开提供了一种反推叶栅装置100,在一些实施例中,如图2和图3所示,包括:格框10和包裹层20。

92.格框10包括交叉设置的纵向格板组和横向格板组,纵向格板组包括多个间隔设置且沿第一方向x延伸的纵向格板11,横向格板组包括多个间隔设置且沿第二方向y延伸的横向格板12。相邻的纵向格板11和相邻的横向格板12之间围合形成反推流道b,气流通过外涵流道a后,从多个反推流道b内从下至上流动。

93.进一步地,如图2和图4所示,格框10还包括第一安装板13和第二安装板14,分别连接在沿第一方向x位于两端的横向格板12外侧,第一安装板13和第二安装板14均具有安装接口,安装接口可以是安装孔、卡接结构等,被构造为实现反推叶栅装置100的安装。此种结构能够将反推叶栅装置100稳定牢固地安装在航空发动机上。

94.例如,第一安装板13和第二安装板14也可采用平板结构,其外部也通过包裹层20进行包裹。纵向格板11、横向格板12、第一安装板13和第二安装板14可通过焊接成型,或者格框10也可通过铸造一体成型。

95.如图1所示,在航空发动机上,反推叶栅装置100的前端通过第一安装板13与扭矩盒102连接,后端通过第二安装板14与叶栅支撑环103连接。

96.包裹层20包覆于格框10的外表面,且与格框10贴合。格框10的外表面包括格框10的外壁和反推流道b的内壁。反推叶栅装置100的强度通过格框10保证,包裹层20能够增加格框10的厚度,从而提高格框10的整体刚度。

97.该实施例的反推叶栅装置100通过采用包裹层20包覆格框10的结构形式,对于气动特性不同的航空发动机,在格框10保持不变的基础上,只需要重新改变包裹层20的气流导向面就能适应不同航空发动机,无需将反推叶栅整体重新加工,降低了生产难度可缩短生产周期,并降低成本,提高了反推叶栅装置100对于不同航空发动机的适应性。

98.在该实施例中,格框10采用金属材料制成,例如铝合金、钢、钛合金等,格框10可采用多个板焊接成型,或采用铸造一体成型。格框10采用金属材料能够提高结构强度。

99.包裹层20可采用树脂材料制成,树脂材料包括热固性或热塑性材料,例如环氧树脂、酚醛树脂、聚醚醚酮peek或聚亚苯基砜树脂ppsu等,包裹层20通过注塑或者浇筑对格框10进行包覆。此种包裹层20能够提高与金属的格框10的结合力,且更加全面充分地对格框10进行包裹,以提高格框10的整体刚度。

100.本公开实施例中,格框10和包裹层20的总厚度可与现有反推叶栅装置的格框厚度一致,由此,在保证强度和刚度的基础上,与整体为金属材质的格框相比,能够降低反推叶栅装置100的重量。而且,相比于碳纤维复合材料叶栅,碳纤维复合材料叶栅需将碳纤维按照指定的角度进行铺层,加热固化,加工周期长,工艺性差,而本公开的反推叶栅装置100具有较优的工艺性能,制造方便,成本较低。

101.由于气流通过反推通道b时,直接与包裹层20接触,由包裹层20将气流作用力传递给格框10,气流作用力主要由格框10承受,包裹层20只起到力传递作用。

102.格框10和包裹层20的体积占比可根据叶栅的实际性能需求设计,为了较大限度地

降低反推叶栅装置100的重量,包裹层20的体积占比为反推叶栅装置100整体体积的60%以上。

103.在树脂能够满足反推叶栅装置100力学性能要求的情况下,包裹层20可仅通过树脂形成,若不能满足要求,包裹层20包括树脂基体和分散在树脂基体中的增强体,在注塑或者浇注时,树脂中混合有增强体。该实施例能够提高包裹层20的强度。由此,包裹层20采用复合材料制成。

104.例如,增强体包括多段离散的纤维,例如,碳纤维、玻璃纤维、玄武岩纤维、芳纶纤维等。对于碳纤维复合材料叶栅,采用长纤维铺层形成,纤维需要承受气动作用力,因此需要较高的强度。而本公开则是在树脂基体中添加了多段离散的纤维,目的是增加包裹层20的强度,包裹层20将气流作用力传递给格框10,格框10作为主要承力件,纤维不起主要承力作用,因此,增强体可采用长度在2mm左右的短纤维,也可采用2mm~12mm的长纤维。

105.基于上述反推叶栅装置,本公开还提供了一种反推叶栅装置制造方法,在一些实施例中,包括:

106.步骤101、加工形成格框10;

107.步骤102、将包裹层20包覆在格框10的外表面,并使包裹层20与格框10贴合。

108.该实施例的制造方法通过采用包裹层20包覆格框10的形式,对于气动特性不同的航空发动机,在格框10保持不变的基础上,只需要重新改变包裹层20的气流导向面就能适应不同航空发动机,无需将反推叶栅整体重新加工,降低了生产难度可缩短生产周期,并降低成本,提高了反推叶栅装置100对于不同航空发动机的适应性。

109.在一些实施例中,格框10采用金属材料,步骤101加工形成格框10包括:

110.步骤201、提供纵向格板组,纵向格板组包括多个间隔设置且沿第一方向x延伸的纵向格板11;

111.步骤202、提供横向格板组,横向格板组包括多个间隔设置且沿第二方向y延伸的横向格板12,每个横向格板12均包括沿第二方向y并排设置的多个横向子格板12’,第二方向y与第一方向x成角度设置;

112.步骤203、提供第一安装板13和第二安装板14,被构造为实现反推叶栅装置100的安装;

113.步骤204、将纵向格板组和横向格板组交叉焊接,并将第一安装板13和第二安装板14焊接在沿第一方向x位于两端的横向格板12外侧,以形成格框10。

114.该实施例能够通过焊接的方法形成格框10,适合于通过金属薄板件拼焊形成,易于加工,便于根据反推叶栅装置100的尺寸要求改变结构参数,且强度高,缺陷少。为了提高焊接效率,如图10所示,可采用第一机械臂60进行焊接,可预先按照反推叶栅装置100的结构参数设定焊接路径,第一机械臂60可按照预先设定的路径进行自动焊接。

115.在一些实施例中,如图7所示,步骤202提供横向格板组包括:

116.步骤301、提供多块与横向子格板12’尺寸匹配的第一平板12a;

117.步骤302、将每一块第一平板12a放入第一冲压模具40;

118.步骤303、通过第二冲压模具50下压使第一平板12a压成具有弯曲横截面的横向子格板12’,横向子格板12’的弯曲形状与反推叶栅装置100所需引流的气流方向一致。

119.步骤301~303顺序执行。

120.如图7左图,可先将整板切割为多块第一平板12a;如图7右图,放在下方的第一冲压模具40具有凹槽,将第一平板12a放在第一冲压模具40上,放在上方的第二冲压模具50具有凸起,通过第二冲压模具50下压使第一平板12a压成具有弯曲横截面的横向子格板12’。可选地,如图8所示,放在下方的第一冲压模具40具有凸起,将第一平板12a放在第一冲压模具40上,放在上方的第二冲压模具50具有凹槽,通过第二冲压模具50下压使第一平板12a压成具有弯曲横截面的横向子格板12’。

121.该实施例先采用整板切割为多块第一平板12a,再将每一块第一平板12a利用模具冲压成横向子格板12’,利于切割,容易保证横向子格板12’弯曲弧度。

122.在另一些实施例中,如图9所示,步骤202提供横向格板组包括:

123.步骤401、提供多块与横向格板12尺寸匹配的第二平板12b,将第二平板12b放入第一冲压模具40;

124.步骤402、通过第二冲压模具50下压将第二平板12b压成弯曲板12c,弯曲板12c的弯曲形状与反推叶栅装置100所需引流的气流方向一致;

125.步骤403、将弯曲板12c沿弯曲横截面的垂直方向切割为多个宽度相同的横向子格板12’。

126.步骤401~403顺序执行。该实施例先将第二平板12b冲压为弯曲板12c,再切割为多块横向子格板12’,能够减少冲压弯曲次数,以提高反推叶栅装置的生产效率。

127.在一些实施例中,如图10和图11所示,步骤204将纵向格板组和横向格板组焊接包括:

128.步骤501、如图10所示,通过第一机械臂60将多个纵向格板11沿第二方向y间隔焊接在最外端的两个横向格板12之间;

129.步骤502、如图10所示,通过第一机械臂60将第一安装板13和第二安装板14焊接在两端横向格板12的外侧,以形成框架10a;

130.步骤503、如图11所示,通过第一机械臂60将多个横向子格板12’沿第一方向x间隔焊接在相邻纵向格板11之间。

131.步骤501至503顺序执行。该实施例在焊接形成格框10的过程中,先形成整体的框架10a,再进行各个横向子格板12’的焊接,能够保证格框10整体结构的精度,由于整体的格框10具有较大的刚度,在焊接各个横向子格板12’时也不容易发生变形,可提高反推叶栅装置100的尺寸精度。

132.除了单独采用焊接的方式加工格框10之外,还可采用整体铸造,或者铸造形成框架10a,再通过焊接各个横向子格板12’的加工方式。

133.在一些实施例中,反推叶栅装置制造方法还包括:

134.步骤100、在格框10的表面加工多个微孔30;

135.步骤100a、对格框10的表面进行粗化处理;和/或

136.步骤100b、去除金属材质的格框10表面的氧化层。

137.步骤100可在步骤101之前执行,如图5所示,可现在金属的整板a上加工多个微孔30,形成微孔板a1;如图6所示,再将微孔板a1切割成多个子微孔板a2,子微孔板a2根据长边尺寸a和宽边尺寸b,可用作纵向格板11、横向格板12或横向子格板12’。微孔30的加工包括但不限于机械加工、电化学腐蚀、冲孔。

138.通过设置微孔30,在通过包裹液体以注塑或浇筑的方式形成包裹层20时,包裹液体会流入微孔30,可提高包裹层20与格框10之间的结合力,防止在长期使用的过程中包裹层20老化或受到振动脱落。

139.步骤100a可在步骤101之前执行,也可在步骤101和102之间执行。粗化处理包括机械打磨粗化或腐蚀溶液腐蚀。通过增加格框10表面粗糙度,也可提高包裹层20与格框10之间的结合力,防止在长期使用的过程中包裹层20老化或受到振动脱落。

140.步骤100b可在步骤101之前执行;或者在步骤101和102之间执行,且位于步骤100a之后执行。通过去除格框10表面内的氧化层,可进一步提高包裹层20与格框10之间的结合力,防止在长期使用的过程中包裹层20老化或受到振动脱落。例如,在采用铝合金材质时,可采用化学方法,如磷酸洗剂浸泡的方法去除氧化层。

141.该实施例采用加工微孔30、表面粗化处理和去除氧化层的方式,能够较好地提高包裹层20与格框10之间的结合力,提高包覆质量,从而提高成品率,并防止在长期使用的过程中包裹层20老化或受到振动脱落。

142.在一些实施例中,如图12和图13所示,步骤102将包裹层20包覆在格框10的外表面采用注塑方法,包括:

143.步骤601、将格框10放在底模80a中;

144.步骤602、在格框10的每个空格q内均放入模具芯80c,模具芯80c与空格q的各内侧壁之间均具有厚度相同的间隙;

145.步骤603、用顶模80b盖住底模80a,顶模80b上设有注液孔81,注液孔81根据液体流动特性设置一个或多个,多个注液孔81可同时注液或依次注液;

146.步骤604、用带有喷头71的第二机械臂70向注液孔81内注入包裹液体,以使包裹液体流入底模80a和顶模80b之间形成的模腔;

147.步骤605、待复合材料冷却固化后将反推叶栅装置100从模具中取出。

148.其中,步骤601至605顺序执行。在步骤605之后,还可取出去掉反推叶栅装置100上的注胶头和毛边。

149.为了使注入的包裹液体流入格框10底面,以使包裹层20全部包裹格框10的外表面,底模80a与格框10之间具有间隙,具体地,可在底模80a内底面设置支撑台,支撑台可设在内底面上位于四个角的位置,也可整周设置,格框10放入底模80a后与支撑台接触,以在格框10底面与底模80a内底面之间形成间隙。

150.同样地,格框10的顶面与顶模80b的内顶面之间形成间隙,不仅能够使格框10顶面覆盖包裹层20,而且能形成包裹液体从注液孔81流至各空格q的流道。

151.模具芯80c的硬度可低于格框10的硬度,即采用软模,例如硅胶等,待复合材料完全冷却固化后,易于将模具芯80c取出,利于保证包裹层20表面的平整性。

152.进一步地,注塑方法还包括:若采用热塑性复合材料进行注塑,将带有增强体的热塑性树脂材料加热至熔融状态形成包裹液体,可选地,在包裹层20的强度能够满足要求的情况下,也可仅采用树脂材料加热至熔融状态进行注塑。或者若采用热固性复合材料进行注塑,将增强体与待固化的树脂溶液进行混合,再加入固化剂形成包裹液体。

153.该实施例能够同时适用于通过热塑性树脂材料和热固性树脂材料形成包裹层20,适用范围广。而且,通过底模80a和顶模80b形成模腔,能够使格框10的顶面和底面都均匀地

覆盖包裹层20,使格框10各处厚度一致。

154.在一些实施例中,如图14所示,步骤102将包裹层20包覆在格框10的外表面采用注塑方法采用浇筑方式,包括:

155.步骤701、将格框10放在底模80a中;

156.步骤702、在格框10的所有空格q内一一对应地放入多个模具芯80c,模具芯80c与空格q的各内侧壁之间均具有间隙;

157.步骤703、用带有喷头71的第二机械臂70向底模80a和模具芯80c形成的组合模具内注入包裹液体,以使包裹液体流入底模80a和模具芯80c之间形成的模腔,其中,包裹液体包括:增强体、待固化的树脂溶液和固化剂的混合液;

158.步骤704、待复合材料冷却固化后取出反推叶栅装置100。

159.该实施例适合于热固性树脂材料的浇筑,可省去上模80b,简化模具结构,降低加工成本。

160.通过上述实施例的反推叶栅装置制造方法形成,可形成本公开的反推叶栅装置100。

161.此外,本公开还提供了一种反推叶栅装置制造工装,在一些实施例中,包括:格框成型装置,被配置为加工形成格框10;和包裹层成型装置,被配置为将包裹层20包覆在格框10的外表面,并使包裹层20与格框10贴合。

162.在一些实施例中,格框10包括纵向格板组、横向格板组、第一安装板13和第二安装板14,纵向格板组包括多个间隔设置且沿第一方向x延伸的纵向格板11,横向格板组包括多个间隔设置且沿第二方向y延伸的横向格板12,每个横向格板12均包括沿第二方向y并排设置的多个横向子格板12’,第二方向y与第一方向x成角度设置;第一安装板13和第二安装板14被构造为实现反推叶栅装置100的安装。

163.基于此种反推叶栅装置100,叶栅格框成型装置包括:切割设备,被配置为切割出各纵向格板11、各横向子格板12’、第一安装板13和第二安装板14;第一冲压模具40和第二冲压模具50,被配置为相互配合冲压形成横向子格板12’;和第一机械臂60,被配置为将纵向格板组和横向格板组焊接,并将第一安装板13和第二安装板14焊接在沿第一方向x位于两端的横向格板12外侧。

164.在一些实施例中,包裹层成型装置包括:底模80a,被配置为容纳格框10;多个模具芯80c,被配置为一一对应地放入格框10的所有空格q内,且模具芯80c与空格q的各内侧壁之间均具有间隙;和第二机械臂70,被配置为通过喷头71注入包裹液体。该实施例适合于热固性树脂材料以浇筑方式形成包裹层20。

165.在此基础上,包裹层成型装置还包括:顶模80b,盖住底模80a,且顶模80b上设有注液孔81;其中,第二机械臂70被配置为从注液孔81内注入包裹液体,以使包裹液体流入底模80a和顶模80b之间形成的模腔。该实施例适合于热塑性树脂材料和热固性树脂材料以注塑方式形成包裹层20。

166.在此基础上,格框10的上下表面分别与底模80a与顶模80b之间均具有间隙。格框10的上表面与底模80a之间均具有间隙,能够使注入的包裹液体流入格框10底面,以使包裹层20全部包裹格框10的外表面。同样地,格框10的顶面与顶模80b的内顶面之间形成间隙,不仅能够使格框10顶面覆盖包裹层20,而且能形成包裹液体从注液孔81流至各空格q的流

道。

167.以上对本公开所提供的一种反推叶栅装置和航空发动机进行了详细介绍。本文中应用了具体的实施例对本公开的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本公开的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本公开原理的前提下,还可以对本公开进行若干改进和修饰,这些改进和修饰也落入本公开权利要求的保护范围内。