1.本发明属于飞机刹车控制技术领域,特别是指一种飞机刹车系统液压伺服驱动的双闭环控制系统。

背景技术:

2.液压伺服阀驱动是飞机刹车系统中极为重要的刹车执行机构,负责将刹车控制盒给定的电信号转为刹车机构所需的压力信号。国内现有的液压伺服阀驱动控制系统为单一的电压转电流的恒流源结构,其核心部件由一个运放搭配一个三极管组成。这类驱动控制系统的特点是电路结构简单,其缺点主要有两个,其一是输出的阀电流存在死区,即小于某个特定值(通常是4ma)时电流是无法调节的。其二是输出的阀电流的精度会受到外部负载扰动以及内部元件的参数漂移的影响,因此无法得到精确的阀电流。

技术实现要素:

3.本发明提供一种飞机刹车系统液压伺服驱动的双闭环控制系统,其控制快速、精确且鲁棒性好。

4.为实现上述技术目的,本发明采用如下技术方案:

5.一种飞机刹车系统液压伺服驱动的双闭环控制系统,包括电压控制器、电流控制器、数模转换器、恒流输出模块和反馈调理模块;所述电压控制器的两个输入端分别与刹车控制盒和反馈调理模块的第一输出端连接,输出端经数模转换器连接到电流控制器的第一输入端;所述电流控制器的第二输入端还与反馈调理模块的第二输出端连接,电流控制器的输出端连接至恒流输出模块的输入端;所述恒流输出模块的输出端连接至伺服阀;所述反馈调理模块的采集输入端连接至恒流输出模块的电流采集端;

6.所述电压控制器,从刹车控制盒获取给定的刹车指令信号,以及从反馈调理模块获取恒流输出模块的第二反馈信号,根据刹车指令信号和电压反馈信号进行pid控制,得到数字的电压参考信号;

7.所述电流控制器,从数模转换器获取模拟的电压参考信号,以及从反馈调理模块获取恒流输出模块的第一反馈信号,根据电压参考信号和第一反馈信号进行闭环控制,得到驱动电压信号;

8.所述恒流输出模块,根据驱动电压信号输出伺服阀驱动电流。

9.进一步的,所述电流控制器采用基于运算放大器的闭环控制电路。

10.进一步的,所述电流控制器包括电阻r2、电阻r3、电容c2、电容c3、电容c1和运算放大器u1;运算放大器u1的正极,同时与电阻r3的第一端及电容c3的第一端连接;电阻r3的第二端,同时与电阻r2的第一端及电容c2的第一端连接;电容c1的第一端接入电源vcc;电容c3的第二端、电容c2的第二端、电容c1的第二端,均接地;

11.电阻r2的第二端,作为电流控制器的第一输入端,与数模转换器的输出端连接;

12.运算放大器的负极,作为电流控制器的第二输入端,连接至反馈调理模块的电流

采集输出端;

13.运算放大器的输出端,作为电流控制器的输出端,连接至恒流输出模块的输入端。

14.进一步的,所述恒流输出模块包括电阻r1和三极管q1;电阻r1的第一端,作为恒流输出模块的输入端,连接至电流控制器的输出端;三极管q1的基极连接至电阻r1的第二端;三极管q1的集电极,作为恒流输出模块的输出端,输出伺服阀驱动电流;三极管q1的射极,作为恒流输出模块的电流采集端,连接至反馈调理模块的采集输入端。

15.进一步的,所述反馈调理模块包括电阻r7、电阻r8、运算放大器u2、电阻r4、电阻r5、电容c4、电容c5和电容c6;

16.电阻r7和电阻r8串接于恒流输出模块的电流采集端与地之间,其中,电阻r7的第一端连接至恒流输出模块的电流采集端,电阻r7的第二端与电阻r8的第一端连接,电阻r8的第二端接地;

17.电阻r7的第一端连接至运算放大器的正极;电阻r7的第二端连接至运算放大器的负极;电阻r7的第二端,还作为反馈调理模块的第二输出端,与电流控制器的第二输入端连接,用于输出第一反馈信号;

18.运算放大器u2的输出端依次串联电阻r4和电阻r5之后,作为反馈调理模块的第一输出端,与电压控制器的第二输入端连接,用于输出第二反馈信号;

19.电阻r5的两端,分别并联电容c5和c6之后接地;

20.电容c4接于电源与地之间。

21.进一步的,电阻r7的阻值小于电阻r8的阻值。

22.进一步的,所述的一种飞机刹车系统液压伺服驱动的双闭环控制系统还包括直流偏置模块,包括电阻r6和二极管d1,电阻r6的第一端接电源vcc,电阻r6的第二端与二极管d1的阳极连接,二极管d1的负极连接至地gnd;

23.二极管d1的正极端,用作为反馈调理模块和电压控制器的所有接地端,记为agnd;反馈调理模块和电压控制器接入的所有电源端,均为电源vdd;

24.电流控制器和直流偏置模块的所有电源端,均为电源vcc;电流控制器和直流偏置模块接入的所有接地端,记为gnd;

25.电源vcc

‑

地gnd,与电源vdd

‑

地agnd,为两套不同的电源接地系统。

26.有益效果

27.本发明中的电流控制器同时接收数模转换器的输出和反馈调理模块的输出,经过比较之后,进行闭环反馈控制,从硬件上构成阀电流输出的粗调回路,以集成运放为核心控制器,其运算过程几乎是实时的,所以该调节回路的速度很快。

28.电压控制器同时接收给定的刹车指令信号和反馈调理模块的输出,内部形成阀电流闭环控制系统,从而在软件上补偿硬件上由于参数漂移或者负载扰动造成的阀电流波动。

29.反馈调理模块主要由两个部分组成,第一部分是用于电流控制模块进行粗调节的低端电流采样电路,第二部分是用于dsp进行软件精细调节的精密电阻+差分运放的电流采样电路。经过两种阀电流采样电路的配合,可以兼顾伺服阀电流的控制精度和速度。

30.由于传统的精密运算放大器无法真正地做到轨到轨输出,所以为了避免恒流源输出接近零点的死区,传统的做法是采用一个非零参考电压,或者采用正负双电源供电。这两

种方案都会使系统复杂化,会增加许多额外的元件。本发明则通过设置直流偏置模块,仅仅通过一个提供偏置电压的功率二极管和一个功率电阻,就可以得到一个相对稳定的非零参考电压,为恒流输出的功率三极管提供一个直流偏置电压,从而将功率三极管的参考工作点抬高至该电压值,间接消除了输出电流的死区。解决伺服阀电流无法从零可调的死区问题。

31.恒流输出模块采用以功率三极管为核心,其基极接收来自电流控制器的指令电压,经过三极管对基极电流放大功能后,在集电极、射极之间输出β倍数关系的伺服阀电流,完成弱电流到强电流的转换。

32.相对于传统的dsp模拟输出采用的是pwm输出占空比可调的脉冲信号,然后经过低通滤波之后得到直流电压信号,本发明在电压控制器之后设置一个dac模块,可以直接输出精确的模拟电压,相比于传统的方案提高了控制精度。

附图说明

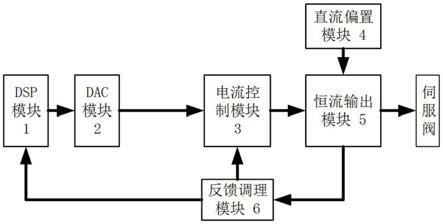

33.图1是本技术实施例所述双闭环控制系统的结构示意图;

34.图2是本技术实施例所述双闭环控制系统的控制原理框图;

35.图3是本技术实施例所述双闭环控制系统中的电压闭环原理图;

36.图4是本技术实施例所述双闭环控制系统中的电流闭环、反馈调理与直流偏置原理图。

具体实施方式

37.下面对本发明的实施例作详细说明,本实施例以本发明的技术方案为依据开展,给出了详细的实施方式和具体的操作过程,对本发明的技术方案作进一步解释说明。

38.本实施例提供一种飞机刹车系统液压伺服驱动的双闭环控制系统,参考图1所示,包括电压控制器、电流控制器、数模转换器、恒流输出模块和反馈调理模块;所述电压控制器的两个输入端分别与刹车控制盒和反馈调理模块的第一输出端连接,输出端经数模转换器连接到电流控制器的第一输入端;所述电流控制器的第二输入端还与反馈调理模块的第二输出端连接,电流控制器的输出端连接至恒流输出模块的输入端;所述恒流输出模块的输出端连接至伺服阀;所述反馈调理模块的采集输入端连接至恒流输出模块的电流采集端。

39.在更优的实施例中,飞机刹车系统液压伺服驱动的双闭环控制系统还包括直流偏置模块,包括电阻r6和二极管d1,电阻r6的第一端接电源vcc,电阻r6的第二端与二极管d1的阳极连接,二极管d1的负极连接至地gnd;二极管d1的正极端,用作为反馈调理模块和电压控制器的所有接地端,记为agnd;反馈调理模块和电压控制器接入的所有电源端,均为电源vdd;电流控制器和直流偏置模块的所有电源端,均为电源vcc;电流控制器和直流偏置模块接入的所有接地端,记为gnd;电源vcc

‑

地gnd,与电源vdd

‑

地agnd,为两套不同的电源接地系统。

40.上述直流偏置模块为反馈调理模块提供一个偏置电压,通过一个恒定工作的功率二极管,加上一个保持该二极管导通工作的限流电阻组成固定电压偏置电路。该偏置电路抬升了运算放大器u1的基准点,降低了对运算放大器的参数特性要求。

41.参考图2所示,电压控制器从刹车控制盒接收刹车指令信号,以及反馈调理模块采集的第二反馈信号,经过软件闭环控制算法的运算之后输出数字的电压参考信号,并通过spi总线发送给数模转换模块。电流控制器综合dac给定的模拟电压信号和反馈给出的第一反馈信号(代表粗略电流反馈的电压信号),经过运算之后输出相应的电压信号,经过限流电阻之后送至恒流输出模块。恒流输出模块的基极接收经过限流电阻之后的信号,经过内部的电流放大之后,在其集电极和射极之间得到预期的阀电流信号。预期的阀电流从电源正极流出,经过伺服阀线圈之后流入恒流输出模块的功率三极管集电极,再经过射极,流入直流偏置模块,最后回到电源负极。

42.以上各模块在本实施例中具体地介绍如下:

43.所述恒流输出模块包括电阻r1和三极管q1;电阻r1用于限流,其第一端作为恒流输出模块的输入端,连接至电流控制器的输出端,从电流控制器获取驱动电压信号;三极管q1的基极连接至电阻r1的第二端,获取基极电流信号;三极管q1的集电极,作为恒流输出模块的输出端,输出伺服阀驱动电流;三极管q1的射极,作为恒流输出模块的电流采集端,连接至反馈调理模块的采集输入端。三极管将流入至其基级的电流信号放大,在其集电极

‑

射极之间得到大电流输出,用于驱动伺服阀线圈。

44.所述反馈调理模块如图4所示,包括电阻r7、电阻r8、运算放大器u2、电阻r4、电阻r5、电容c4、电容c5和电容c6;电阻r7和电阻r8串接于恒流输出模块的电流采集端与地之间,其中,电阻r7的第一端连接至恒流输出模块的电流采集端,电阻r7的第二端与电阻r8的第一端连接,电阻r8的第二端接地;电阻r7的第一端连接至运算放大器的正极;电阻r7的第二端连接至运算放大器的负极;电阻r7的第二端,还作为反馈调理模块的第二输出端,与电流控制器的第二输入端连接,用于输出电流反馈信号;运算放大器u2的输出端依次串联电阻r4和电阻r5之后,作为反馈调理模块的第一输出端,与电压控制器的第二输入端连接,用于输出电压反馈信号;电阻r5的两端,分别并联电容c5和c6之后接地;电容c4接于电源与地之间。其中,电阻r7的阻值小于电阻r8的阻值。

45.反馈调理模块由粗略采集的大的低端采样电阻r8以及精密采集的精密电阻r7+精密运算放大器u2组成,其中大的低端采样电阻r8直接输出电压反馈信号if(记为代表粗略电流反馈的第一反馈信号)至电流控制器,参与硬件闭环调节。精密采样电阻r7采集微弱的差分信号,经过精密差分运放之后得到0~3v的电压反馈信号uf(记为代表精细电流反馈的第二反馈信号),送至dsp模块中的电压控制器参与软件闭环控制运算。

46.所述电压控制器采用dsp模块,该dsp模块内部有一部分区域运行闭环控制软件,其给定信号来自刹车控制程序运行的区域的运算结果,其反馈信号来自反馈调理模块输出的模拟信号,将两者作差之后得到控制器的输入,经过先进pid控制算法运行之后,得到一个输出,该输出经过一定增益之后输出至数模转换芯片u3,由数模转换芯片u3转换为模拟信号uin并输出。

47.参考图3所示,dsp模块采用spi通信接口的单通道输出至数模转换模块,能够利用数字通信总线对其模拟输出信号进行更新,弥补dsp芯片内部无法产生模拟信号的缺陷,改善传统pwm输出+低通滤波输出模拟电压精度差的问题。

48.所述电流控制器采用基于运算放大器的闭环控制电路,如图4所示,包括电阻r2、电阻r3、电容c2、电容c3、电容c1和运算放大器u1;运算放大器u1的正极,同时与电阻r3的第

一端及电容c3的第一端连接;电阻r3的第二端,同时与电阻r2的第一端及电容c2的第一端连接;电容c1的第一端接入电源vcc;电容c3的第二端、电容c2的第二端、电容c1的第二端,均接地;电阻r2的第二端,作为电流控制器的第一输入端,与数模转换器的输出端连接;运算放大器的负极,作为电流控制器的第二输入端,连接至反馈调理模块的电流采集输出端;运算放大器的输出端,作为电流控制器的输出端,连接至恒流输出模块的输入端。

49.电流控制器从数模转换器获取模拟的电压参考信号,再根据反馈调理模块输出的代表电流反馈的电压信号if,通过电流的负反馈控制,实现了恒定电压至恒定电流的转换。具体来说,dac模块输出模拟电压信号送至电流控制器内的运算放大器的正极,其负极通过反馈调理模块内部的采样电阻得到伺服阀电流信号,经过运算放大器的闭环调节功能,得到一个输出驱动电压,该电压经过限流电阻r1之后送至恒流输出模块。

50.本发明的技术难点在于同时保证双闭环控制系统的速度、精度以及对负载扰动与参数摄动的鲁棒性。本发明属于飞机刹车控制领域的液压伺服阀驱动控制技术,但是其体系架构和设计方案完全适用于其他类型伺服阀驱动的应用场合,其通用性和兼容性可以通过软件进行调整。本发明能够根据指令进行伺服阀电流的准确调节,调节范围广,不存在输出死区,调节速度快,调节精度高,且输出的阀电流外部负载扰动、内部参数摄动的情况下能够保证稳定性。

51.本发明通过硬件闭环的控制结构解决了控制速度的问题,通过软件闭环的方式解决了控制精度的问题,通过直流偏置电路解决了输出死区的问题,通过dsp内部运行的先进pid算法,解决了负载扰动和参数摄动的鲁棒性控制问题。该双闭环控制系统测量精度和控制精度高,能够达到0.01ma的调节精度;调节范围灵活,能够在0~40ma之内任意调节电流大小,且调节范围的更改方便,仅需修改反馈增益系数即可;严格执行刹车控制系统给出的刹车指令,为液压伺服阀提供稳定、可靠的驱动电流,且该电流在负载变换、系统内部元件的参数变化时,由dsp控制软件进行及时调整,保证输出阀电流保持不变;该双闭环控制系统消除了传统阀电流驱动电路的死区,输出从零可调,从而可以兼容不同型号的液压伺服阀;该系统采用了良好的接地技术和pcb级别的emc管理技术,具备良好的emc性能,能够抵抗空间电磁波的干扰和外部噪声的影响;通过软件设置,该系统能够工作于开环、单闭环或者双闭环三种模式中的任意一种,从而兼容不同的伺服阀控制要求。

52.以上实施例为本技术的优选实施例,本领域的普通技术人员还可以在此基础上进行各种变换或改进,在不脱离本技术总的构思的前提下,这些变换或改进都应当属于本技术要求保护的范围之内。