1.本实用新型涉及飞机结构设计领域,特别涉及一种高承载机身连接接头。

背景技术:

2.现代飞机结构设计中,机身主要由蒙皮、桁条和隔框组成,蒙皮用来维持机身外形;桁条是机身结构纵向件;隔框的作用是保持机身外形和承受集中载荷,隔框上设计有连接接头,承受和传递机翼、起落架等大部件传来的集中载荷。因此机身连接接头受力较大,属于高承载连接部件。

技术实现要素:

3.实用新型目的:本实用新型提出了一种高承载机身连接接头,在原有接头与隔框一体的结构基础上,创新出了接头与隔框分体的结构形式,接头与隔框可采用不同的材料加工,降低了加工难度与制造成本。

4.技术方案:

5.一种高承载机身连接接头,包括隔框、蒙皮、一对连接接头;

6.连接接头的底板上均匀分布有连接螺栓孔,连接接头的底板上设置有一个带孔的耳片,底板底面贴靠蒙皮,蒙皮上设置有若干安装孔,安装孔与连接螺栓孔对应的位置,连接接头通过安装孔、连接螺栓孔与隔框螺接;一对连接接头的耳片相互平行。

7.进一步的,耳片的孔内安装有衬套。

8.进一步的,还包括:耳片加强筋;耳片加强筋设置于底板和耳片之间。

9.进一步的,连接接头是由两个独立零件单独制造。

10.进一步的,螺栓将高承载机身连接接头安装到隔框和蒙皮上。

11.进一步的,安装孔与连接螺栓孔都是螺纹孔。

12.有益效果:本实用新型提出了一种高承载机身连接接头,在原有接头与隔框一体的结构基础上,创新出了接头与隔框分体的结构形式,接头与隔框可采用不同的材料加工,降低了加工难度与制造成本。避免了传统的开孔蒙皮结构形式,采用整体蒙皮,受载形式好,增强了结构强度。装配时,选用螺栓将接头安装到隔框和蒙皮上,可根据实际情况调整,装配可适应能力强。接头因磨损需更换时,将耳片替换即可,维修性好。

附图说明

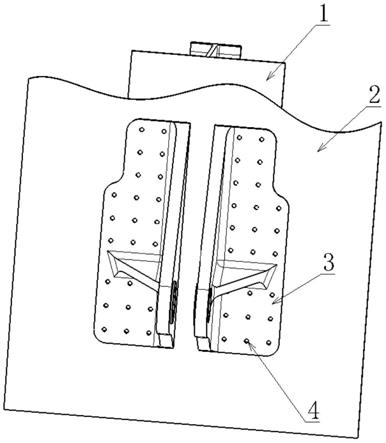

13.图1为现高承载机身连接接头的示意图。

14.图2为高承载机身连接接头安装形式的示意图。

15.图3为高承载机身连接接头的示意图。

具体实施方式

16.如图2

‑

3所示,一种高承载机身连接接头包括隔框1、蒙皮2、连接接头3。连接接头3

上设计连接螺栓孔4、带孔的耳片5,衬套5以及耳片加强筋7。

17.高承载机身连接接头3安装在蒙皮2外侧,蒙皮2内侧安装有隔框1,承载机身连接接头3上加工有连接用的螺纹孔4,通过高承载机身连接接头3上的螺纹孔,将连接接头3与蒙皮2和隔框1连接起来。

18.将高承载机身连接接头3与隔框1原本复杂的一体式结构形式,设计为两个独立的零件,可单独制造,降低了加工难度。

19.连接接头3的耳片5两侧设计有耳片加强筋7,可提高耳片的承载能力及耳片刚度,有效降低了耳片的结构尺寸。

20.连接接头3的耳片5上安装有衬套5,提高了装配可调节性及耳片的耐磨性。

21.根据受载情况,可选择高强度钛合金作为连接接头3的材料,接头耳片尺寸比同等铝合金小,节约空间并减轻质量。

22.蒙皮2仅需要加工螺纹孔用于安装连接接头3,避免了传统的开孔蒙皮结构形式,使蒙皮2受载形式好,增强了结构强度。

23.装配时,选用螺栓将高承载机身连接接头3安装到隔框1和蒙皮2上,可根据实际零件装配情况进行调整,消除装配公差累积的误差,可适应能力强。

24.连接接头3安装时,可选用高强度螺栓配自锁螺母的安装方式,提高零件连接的可靠性。

25.维修性好,高承载机身连接接头3因使用磨损或疲劳裂纹等情况,需要更换时,仅将单个耳片替换即可。

技术特征:

1.一种高承载机身连接接头,其特征在于,包括隔框(1)、蒙皮(2)、一对连接接头(3);连接接头(3)的底板上均匀分布有连接螺栓孔(4),连接接头(3)的底板上设置有一个带孔的耳片(5),底板底面贴靠蒙皮(2),蒙皮(2)上设置有若干安装孔,安装孔与连接螺栓孔(4)对应的位置,连接接头(3)通过安装孔、连接螺栓孔(4)与隔框(1)螺接;一对连接接头(3)的耳片(5)相互平行。2.根据权利要求1所述的连接接头,其特征在于,耳片(5)的孔内安装有衬套(6)。3.根据权利要求2所述的连接接头,其特征在于,还包括:耳片加强筋(7);耳片加强筋(7)设置于底板和耳片(5)之间。4.根据权利要求1所述的连接接头,其特征在于,连接接头(3)是由两个独立零件单独制造。5.根据权利要求1所述的连接接头,其特征在于,螺栓将高承载机身连接接头(3)安装到隔框(1)和蒙皮(2)上。6.根据权利要求1所述的连接接头,其特征在于,安装孔与连接螺栓孔(4)都是螺纹孔。

技术总结

本实用新型涉及飞机结构设计领域,特别涉及一种高承载机身连接接头。接头包括隔框、蒙皮、一对连接接头;连接接头的底板上均匀分布有连接螺栓孔,连接接头的底板上设置有一个带孔的耳片,底板底面贴靠蒙皮,蒙皮上设置有若干安装孔,安装孔与连接螺栓孔对应的位置,连接接头通过安装孔、连接螺栓孔与隔框螺接;一对连接接头的耳片相互平行。对连接接头的耳片相互平行。对连接接头的耳片相互平行。

技术研发人员:柳永波

受保护的技术使用者:中国航空工业集团公司西安飞机设计研究所

技术研发日:2021.05.21

技术公布日:2021/12/24