1.本发明属于合成技术领域,涉及一种连续生产碳酸二甲酯的方法及系统,尤其涉及一种co羰化再脱羰的连续生产碳酸二甲酯的方法。

背景技术:

2.碳酸二甲酯是一种低毒、环保、性能优异、用途广泛的有机化合物,碳酸二甲酯分子结构含甲基、羰基、甲氧基等官能团,能发生多种反应。近些年,锂电池行业飞速发展,碳酸二甲酯作为锂电池的电解液的常见成分,需求量也是居高不下。

3.碳酸二甲酯的生产方法主要有酯交换法、甲醇液相氧化羰基化法、亚硝酸甲酯气相羰基化法、尿素甲醇法。专利cn200510017781.6中公开了一种生产碳酸二甲酯的方法,该方法为将co和亚硝酸甲酯(mn)反应,在催化剂的作用下直接生成碳酸二甲酯,但是该方法中反应需要通入酸性气体hcl,对设备要求较高;专利cn201510898135.9中公开了一种镶嵌在碳材料中的碱催化剂,专利cn201510898344.3中公开了一种具有多层结构的碱催化剂,这两种催化剂可用于在高压反应釜中催化草酸二甲酯脱羰生成碳酸二甲酯,但釜式反应效率较低,难以进行大规模工业化生产。

技术实现要素:

4.本发明的主要目的在于提供一种连续生产碳酸二甲酯的方法及系统,以克服现有技术的不足。

5.为实现前述发明目的,本发明采用的技术方案包括:

6.本发明实施例提供了一种连续生产碳酸二甲酯的方法,其包括:

7.将no、o2和甲醇输入亚硝化反应装置中,并于压力为0.1-1mpa、温度为室温的条件下进行亚硝化反应,制得亚硝酸甲酯;

8.将所述亚硝酸甲酯、co和n2输入设置有羰化催化剂的羰化反应装置中,并于压力为0.05-0.5mpa、温度为120-150℃的条件下进行羰化反应,制得草酸二甲酯粗产物;

9.将所述草酸二甲酯粗产物输入设置有脱羰催化剂的脱羰反应装置中,并于压力为0.05-0.5mpa、温度为220-270℃的条件下进行脱羰反应,制得碳酸二甲酯。

10.本发明实施例还提供了一种连续生产碳酸二甲酯的系统,应用于前述方法中,所述系统包括:

11.亚硝化反应单元,其至少能够使no、o2和甲醇进行亚硝化反应,制得亚硝酸甲酯;

12.羰化反应单元,其至少能够使亚硝酸甲酯、co、n2和羰化催化剂进行羰化反应,制得草酸二甲酯粗产物;

13.脱羰反应单元,其至少能够使草酸二甲酯粗产物和脱羰催化剂进行脱羰反应;

14.气液分离单元,其至少能够使脱羰反应所获产物分离得到液相产物碳酸二甲酯。

15.与现有技术相比,本发明的有益效果在于:

16.(1)本发明改变了常规亚硝酸甲酯与co直接反应生产碳酸二甲酯的路线,增加生

产中间产物草酸二甲酯环节,反应中无需再通入hcl气体,从而降低对设备的抗腐蚀性要求,大大减少对设备的投资;

17.(2)本发明增加的生产中间产物草酸二甲酯的环节和草酸二甲酯脱羟生产碳酸二甲酯的环节工艺简单,碳酸二甲酯的收率较常规亚硝酸甲酯与co直接生产高,从而有更高的生产效率;

18.(3)本发明中原料no、co可循环利用,原料利用率高,绿色环保;

19.(4)本发明提供的方法为连续生产的方法,适合于大规模工业化连续生产。

附图说明

20.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

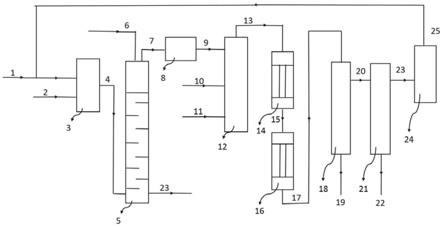

21.图1是本发明一典型实施方案中连续生产碳酸二甲酯的示意图。

22.附图标记:1-no,2-o2,3-第一混合装置,4-混合气体,5-亚硝化反应装置,6-甲醇,7-亚硝酸甲酯,8-干燥装置,9-干燥后的亚硝酸甲酯,10-co,11-n2,12-第二混合装置,13-混合气,14-甲醇,15-草酸二甲酯粗产物,16-脱羰反应装置,17-含有碳酸二甲酯的物料,18-第一气液分离装置,19-第一液相物料,20-第一气相物料,21-第二气液分离装置,22-碳酸二甲酯,23-第二气相物料,24-增压装置,25-第二气相物料。

具体实施方式

23.鉴于现有技术的缺陷,本案发明人经长期研究和大量实践,得以提出本发明的技术方案,下面将对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.具体的,作为本发明技术方案的一个方面,其所涉及的一种连续生产碳酸二甲酯的方法包括:

25.将no、o2和甲醇输入亚硝化反应装置中,并于压力为0.1-1mpa、温度为室温的条件下进行亚硝化反应,制得亚硝酸甲酯;

26.将所述亚硝酸甲酯、co和n2输入设置有羰化催化剂的羰化反应装置中,并于压力为0.05-0.5mpa、温度为120-150℃的条件下进行羰化反应,制得草酸二甲酯粗产物;

27.将所述草酸二甲酯粗产物输入设置有脱羰催化剂的脱羰反应装置中,并于压力为0.05-0.5mpa、温度为220-270℃的条件下进行脱羰反应,制得碳酸二甲酯。

28.在一些优选实施方案中,所述方法具体包括:先将no与o2充分混合,再与甲醇同时输入所述亚硝化反应装置中。

29.进一步地,所述no与o2的摩尔比为4∶1-8∶1。

30.进一步地,采用间歇性通入的方式将甲醇输入所述亚硝化反应装置中。

31.在一些优选实施方案中,所述方法具体包括:将所述亚硝酸甲酯进行干燥处理,再与co、n2充分混合,之后将所获混合气体输入设置有羰化催化剂的羰化反应装置中。

32.进一步地,所述干燥处理包括:将所述亚硝酸甲酯通入装填有吸水剂的通气装置中,所述吸水剂包括生石灰和/或变色硅胶。

33.进一步地,所述co与亚硝酸甲酯的摩尔比为1∶1-2∶1。

34.进一步地,所述n2与亚硝酸甲酯的摩尔比为2∶1-4∶1。

35.进一步地,所述n2作为平衡气。

36.在一些优选实施方案中,所述羰化催化剂包括第一载体以及负载于所述第一载体上的第一活性组分,所述第一活性组分包括金属钯,所述第一载体包括氧化铝,所述羰化催化剂中金属钯的含量为0.1-1wt%。

37.进一步地,所述氧化铝包括α-al2o3,所述α-al2o3的比表面积为5-50m2/g。

38.在一些优选实施方案中,所述羰化催化剂包括pd/al2o3催化剂。

39.在一些优选实施方案中,所述脱羰催化剂包括碳酸盐/活性炭催化剂,且不限于此。

40.在一些优选实施方案中,所述脱羰催化剂包括第二载体以及负载于所述第二载体上的第二活性组分,所述第二活性组分包括碳酸盐,所述第二载体包括碳材料,所述脱羰催化剂中碳酸盐的含量为10-25wt%。

41.进一步地,所述碳材料包括活性炭(记为ac),所述活性炭的比表面积为500-2000m2/g。

42.进一步地,所述碳酸盐包括k2co3、rb2co3、cs2co3中的任意一种或两种以上的组合,且不限于此。

43.在一些优选实施方案中,所述方法还包括:在所述脱羰反应完成后,对所获产物进行气液分离处理。

44.进一步地,所述气液分离处理具体包括:将脱羰反应所获产物输入压力为0.05-0.5mpa、温度为91-163℃的第一气液分离装置中进行一次气液分离处理,之后将所获气相产物输入压力为0.05-0.5mpa、温度为室温的第二气液分离装置中进行二次气液分离处理,获得碳酸二甲酯。

45.在一些更为具体的实施方案中,如图1所示,所述连续生产碳酸二甲酯的方法包括:

46.(1)将no(1)、o2(2)通入气体第一混合装置(3)充分混合,混合气体(4)与甲醇(6)通入亚硝化反应装置(5)发生亚硝化反应,形成含有mn(亚硝酸甲酯)的混合气,其中所述第一混合装置可以是混合罐;

47.(2)亚硝化反应气体产物(7)通入干燥装置(8)干燥后,再与co(10)、n2(11)通入气体第二混合装置(12)混合后形成混合气(13),其中所述第二混合装置可以是混合罐;甲醇(6)间歇性的通入亚硝酸反应装置(5),其间歇根据亚硝化反应器(5)中的液体的水的含量来确定,当亚硝化反应装置(5)中的液体的水的含量达到50%时,将亚硝化反应器液体排出,再通入甲醇;

48.(3)混合气(13)通入羰化反应装置(14),在一定温度下、在羰化催化剂的作用下,发生羰化反应,形成草酸二甲酯粗产物(15);

49.(4)草酸二甲酯粗产物(15)通入脱羰反应装置(16),在一定温度下、在脱羰催化剂的作用下,发生脱羰反应,形成含有碳酸二甲酯的物料(17);

50.(5)含有碳酸二甲酯的物料(17)通入第一气液分离装置(18),得到的第一液相物料(19)为副产物dmo,第一气相物料(20)通入第二气液分离装置(21),得到目标产物碳酸二甲酯(22),第二气相物料(23)经过增压装置(24)通入第一混合装置(3)循环使用,其中所述增压装置(24)具体为增压系统。

51.本发明技术路线原理为:

52.4no+o2+4ch3oh

→

4ch3ono+2h2o

ꢀꢀꢀꢀꢀꢀꢀꢀ①

[0053][0054][0055]

总反应为:

[0056]

2co+o2+4ch3oh

→

2ch3ocooch3+2h2o

ꢀꢀꢀꢀꢀꢀ

(

④

[0057]

no、o2、甲醇进入亚硝化反应装置(5)发生亚硝化反应

①

;亚硝化反应气体产物(7)含亚硝化反应的产物mn,再与co混合进入羰化反应装置(14)发生羰化反应

②

;草酸二甲酯粗产物(15)含羰化反应产物dmo,进入脱羰反应装置(16)发生脱羰反应

③

;出气口含目标产物dmc,经过第一气液分离装置(18)和第二气液分离装置(21)的分离,获得目标产物dmc。羰化反应产生的no、脱羰反应产生的co都经过增压装置(24)通入到前端气体第一混合装置(3)循环使用。

[0058]

本发明实施例的另一个方面还提供了一种连续生产碳酸二甲酯的系统,应用于前述方法中,其包括:

[0059]

亚硝化反应单元,其至少能够使no、o2和甲醇进行亚硝化反应,制得亚硝酸甲酯;

[0060]

羰化反应单元,其至少能够使亚硝酸甲酯、co、n2和羰化催化剂进行羰化反应,制得草酸二甲酯粗产物;

[0061]

脱羰反应单元,其至少能够使草酸二甲酯粗产物和脱羰催化剂进行脱羰反应;

[0062]

气液分离单元,其至少能够使脱羰反应所获产物分离获得液相产物碳酸二甲酯。

[0063]

在一些优选实施方案中,所述亚硝化反应单元包括第一混合装置及亚硝化反应装置。

[0064]

进一步地,所述第一混合装置至少用于no与o2的混合。

[0065]

进一步地,所述亚硝化反应装置包括鼓泡式反应塔。

[0066]

进一步地,所述亚硝化反应装置包括板式塔。

[0067]

更进一步地,所述亚硝化反应装置包括泡罩塔、浮阀塔、筛板塔中的任意一种。

[0068]

在一些优选实施方案中,所述羰化反应单元包括干燥装置、第二混合装置及羰化反应装置。

[0069]

进一步地,所述干燥装置包括装填有吸水剂的通气容器。

[0070]

进一步地,所述第二混合装置至少用于亚硝酸甲酯、co与n2的混合。

[0071]

进一步地,所述羰化反应装置包括固定床反应器。

[0072]

更进一步地,所述固定床反应器采用至少三段的控温方法,所述固定床反应器内的最大温差为2-10℃。

[0073]

在一些优选实施方案中,所述脱羰反应单元包括脱羰反应装置。

[0074]

进一步地,所述脱羰反应装置包括固定床反应器。

[0075]

更进一步地,所述固定床反应器采用至少三段的控温方法,所述固定床反应器内的最大温差为2-10℃。

[0076]

在一些优选实施方案中,所述气液分离单元包括第一气液分离装置、第二气液分离装置及增压装置,所述增压装置用于将二次气液分离处理所获的气相物料输送至所述第一混合装置。

[0077]

下面结合若干优选实施例及附图对本发明的技术方案做进一步详细说明,本实施例在以发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

[0078]

下面所用的实施例中所采用的实验材料,如无特殊说明,均可由常规的生化试剂公司购买得到。

[0079]

实施例1

[0080]

本实施例涉及的一种co羰化再脱羰的连续生产碳酸二甲酯的方法如下步骤:

[0081]

步骤一:将no(1)、o2(2)通入气体第一混合装置(3)充分混合,混合气体(4)与甲醇(6)通入亚硝化反应装置(5)发生亚硝化反应,形成含有mn的混合气;

[0082]

步骤二:亚硝化反应气体产物(7)通入干燥装置(8)干燥后,再与co(10)、n2(11)通入第二混合装置(12)混合后形成混合气(13);

[0083]

步骤三:混合气(13)通入羰化反应装置(14),在一定温度下、在羰化催化剂的作用下,发生羰化反应,形成草酸二甲酯粗产物(15);

[0084]

步骤四:草酸二甲酯粗产物(15)通入脱羰反应装置(16),在一定温度下、在脱羰催化剂的作用下,发生脱羰反应,形成含有碳酸二甲酯的物料(17);

[0085]

步骤五:含有碳酸二甲酯的物料(17)通入气液分离器(18),得到的-第一液相物料(19)为副产物dmo,第一气相物料(20)通入第二气液分离装置(21),得到碳酸二甲酯(22),第二气相物料(23)经过增压装置(24)通入第一混合装置(3)循环使用,(25)第二气相物料。

[0086]

其中亚硝化反应装置(5)采用筛板式反应塔。由(1)或(25)通入的no与(2)通入的o2的摩尔比为5∶1。亚硝化反应装置(5)中的亚硝化反应的工艺为反应压力为0.5

±

0.01mpa,反应塔温度为常温。干燥装置(8)装填生石灰。步骤二中通入的co(10)和n2(11)的量,使第二混合装置(12)中混合气体co与mn的摩尔比为1∶1,n2与mn的摩尔比为3∶1。羰化反应装置(14)为管式固定床,固定床采用三段的控温方法,固定床内的反应温度为135

±

5℃,反应压力为0.15

±

0.01mpa。羰化反应装置(14)中装填羰化催化剂1-1,羰化催化剂1-1为pd/α-al2o3颗粒,载体α-al2o3比表面积为8m2/g,羰化催化剂中pd的含量为0.3%。脱羰反应装置(16)为管式固定床,固定床采用三段的控温方法,固定床内的反应温度为235

±

5℃,反应压力为0.15

±

0.01mpa。脱羰反应装置(16)装填脱羰催化剂1-2,脱羰催化剂1-2为k2co3/ac颗粒,载体活性炭ac比表面积为1500m2/g,脱羰催化剂中k2co3的含量为15%。第一气液分离装置(18)内部压力为0.15

±

0.01mpa,第一气液分离装置(18)内部温度为95

±

5℃,第二气液分离装置(21)内部压力为0.15

±

0.01mpa,第二气液分离装置(21)内部温度为常温。

[0087]

该实施例连续反应运行稳定。在连续反应过程中对连续反应物料进行取样,通过称量、气相色谱等手段分析可测的羰化反应mn的单程转化率、羰化反应dmo的选择性、脱羰反应dmo的转化率、脱羰反应dmc的选择性、目标产物dmc的纯度。

[0088]

实施例2

[0089]

本实施例涉及的一种co羰化再脱羰的连续生产碳酸二甲酯的方法如下步骤:

[0090]

步骤一:将no(1)、o2(2)通入气体第一混合装置(3)充分混合,混合气体(4)与甲醇(6)通入亚硝化反应装置(5)发生亚硝化反应,形成含有mn的混合气;

[0091]

步骤二:亚硝化反应气体产物(7)通入干燥装置(8)干燥后,再与co(10)、n2(11)通入第二混合装置(12)混合后形成混合气(13);

[0092]

步骤三:混合气(13)通入羰化反应装置(14),在一定温度下、在羰化催化剂的作用下,发生羰化反应,形成草酸二甲酯粗产物(15);

[0093]

步骤四:草酸二甲酯粗产物(15)通入脱羰反应装置(16),在一定温度下、在脱羰催化剂的作用下,发生脱羰反应,形成含有碳酸二甲酯的物料(17);

[0094]

步骤五:含有碳酸二甲酯的物料(17)通入气液分离器(18),得到的-第一液相物料(19)为副产物dmo,第一气相物料(20)通入第二气液分离装置(21),得到碳酸二甲酯(22),第二气相物料(23)经过增压装置(24)通入第一混合装置(3)循环使用,(25)第二气相物料。

[0095]

其中亚硝化反应装置(5)采用泡罩式反应塔。由(1)或(25)通入的no与(2)通入的o2的摩尔比为4∶1。亚硝化反应装置(5)中的亚硝化反应的工艺为反应压力为0.11

±

0.01mpa,反应塔温度为常温。干燥装置(8)装填变色硅胶。步骤二中通入的co(10)和n2(11)的量,使第二混合装置(12)中混合气体co与mn的摩尔比为2∶1,n2与mn的摩尔比为2∶1。羰化反应装置(14)为管式固定床,固定床采用三段的控温方法,固定床内的反应温度为145

±

5℃,反应压力为0.06

±

0.01mpa。羰化反应装置(14)中装填羰化催化剂2-1,羰化催化剂2-1为pd/α-al2o3颗粒,载体α-al2o3比表面积为8m2/g,羰化催化剂中pd的含量为0.1%。脱羰反应装置(16)为管式固定床,固定床采用三段的控温方法,固定床内的反应温度为225

±

5℃,反应压力为0.06

±

0.01mpa。脱羰反应装置(16)装填脱羰催化剂2-2,脱羰催化剂2-2为rb2co3/ac颗粒,载体活性炭ac比表面积为2000m2/g,脱羰催化剂中rb2co3的含量为25%。第一气液分离装置(18)内部压力为0.06

±

0.01mpa,第一气液分离装置(18)内部温度为110

±

5℃,第二气液分离装置(21)内部压力为0.15

±

0.01mpa,第二气液分离装置(21)内部温度为常温。

[0096]

该实施例连续反应运行稳定。在连续反应过程中对连续反应物料进行取样,通过称量、气相色谱等手段分析可测的羰化反应mn的单程转化率、羰化反应dmo的选择性、脱羰反应dmo的转化率、脱羰反应dmc的选择性、目标产物dmc的纯度。

[0097]

实施例3

[0098]

本实施例涉及的一种co羰化再脱羰的连续生产碳酸二甲酯的方法如下步骤:

[0099]

步骤一:将no(1)、o2(2)通入气体第一混合装置(3)充分混合,混合气体(4)与甲醇(6)通入亚硝化反应装置(5)发生亚硝化反应,形成含有mn的混合气;

[0100]

步骤二:亚硝化反应气体产物(7)通入干燥装置(8)干燥后,再与co(10)、n2(11)通入第二混合装置(12)混合后形成混合气(13);

[0101]

步骤三:混合气(13)通入羰化反应装置(14),在一定温度下、在羰化催化剂的作用下,发生羰化反应,形成草酸二甲酯粗产物(15);

[0102]

步骤四:草酸二甲酯粗产物(15)通入脱羰反应装置(16),在一定温度下、在脱羰催化剂的作用下,发生脱羰反应,形成含有碳酸二甲酯的物料(17);

[0103]

步骤五:含有碳酸二甲酯的物料(17)通入气液分离器(18),得到的-第一液相物料

(19)为副产物dmo,第一气相物料(20)通入第二气液分离装置(21),得到碳酸二甲酯(22),第二气相物料(23)经过增压装置(24)通入第一混合装置(3)循环使用,(25)第二气相物料。

[0104]

其中亚硝化反应装置(5)采用浮阀式反应塔。由(1)或(25)通入的no与(2)通入的o2的摩尔比为8∶1。亚硝化反应装置(5)中的亚硝化反应的工艺为反应压力为0.99

±

0.01mpa,反应塔温度为常温。干燥装置(8)装填生石灰。步骤二中通入的co(10)和n2(11)的量,使第二混合装置(12)中混合气体co与mn的摩尔比为1.1∶1,n2与mn的摩尔比为4∶1。羰化反应装置(14)为管式固定床,固定床采用三段的控温方法,固定床内的反应温度为125

±

5℃,反应压力为0.49

±

0.01mpa。羰化反应装置(14)中装填羰化催化剂3-1,羰化催化剂3-1为pd/α-al2o3颗粒,载体α-al2o3比表面积为50m2/g,羰化催化剂中pd的含量为1%。脱羰反应装置(16)为管式固定床,固定床采用三段的控温方法,固定床内的反应温度为265

±

5℃,反应压力为0.49

±

0.01mpa。脱羰反应装置(16)装填脱羰催化剂3-2,脱羰催化剂3-2为cs2co3/ac颗粒,载体活性炭ac比表面积为500m2/g,脱羰催化剂中cs2co3的含量为10%。第一气液分离装置(18)内部压力为0.49

±

0.01mpa,第一气液分离装置(18)内部温度为158

±

5℃,第二气液分离装置(21)内部压力为0.15

±

0.01mpa,第二气液分离装置(21)内部温度为常温。

[0105]

该实施例连续反应运行稳定。在连续反应过程中对连续反应物料进行取样,通过称量、气相色谱等手段分析可测的羰化反应mn的单程转化率、羰化反应dmo的选择性、脱羰反应dmo的转化率、脱羰反应dmc的选择性、目标产物dmc的纯度。

[0106]

实施例1-3中的工艺条件如表1所示,运行结果如表2所示。

[0107]

表1实施例1-3中的工艺条件

[0108]

[0109]

表2实施例1-3的测试结果

[0110][0111]

此外,本案发明人还参照前述实施例,以本说明书述及的其它原料、工艺操作、工艺条件进行了试验,并均获得了较为理想的结果。

[0112]

应当理解,本发明的技术方案不限于上述具体实施案例的限制,凡是在不脱离本发明宗旨和权利要求所保护的范围情况下,根据本发明的技术方案做出的技术变形,均落于本发明的保护范围之内。